浅析隧道TBM 法施工长距离物料运输

廖有林,胡洪菊

(1.四川二滩国际工程咨询有限责任公司,四川 成都 611130;2.四川职业技术学院,四川 遂宁 629000)

1 工程概况

新疆某工程某施工标段隧道开挖工程,斜井支洞长约6.3km 钻爆法施工已经完成;主洞上下游采用国内铁建重工集团制造的2台TBM 同时施工,洞径7.0m,坡率1/2583,上游掘进长度20.64km,下游掘进长度19.63km,支洞与主洞交叉口有730m 的TBM组装洞室,主洞总长度41km。

地勘资料显示:Ⅱ类围岩占50.55%;Ⅲ类围岩占38.21%;Ⅳ类围岩占10.82%;Ⅴ类围岩占0.42%。

2 支洞无轨运输

支洞至主洞段运输采用无轨运输,支洞运输物料:轨道、胶带、皮带、支架、托辊、风筒、油料油脂、刀具、水管、电缆、轨枕、钢拱架、网片、锚杆、固定支架及挂钩等。利用TBM组装洞室空间提前规划各材料存放区域,根据施工进度及时补充,确保材料存储量可满足TBM 最高峰掘进的施工需求。

支洞与主洞交叉处延伸段布置有洞内拌合站、砂石骨料存储仓、外加剂堆放区、胶凝材料存储罐。拌合站所需材料根据施工进度及时补充,确保材料存储量可满足TBM 最高峰掘进的施工需求,上述材料与TBM 施工所用物料运输时间尽量错开,在TBM 设备保养期间运抵洞内存放。

3 主洞有轨运输

3.1 运力需求计算

除TBM 掘进渣料采用皮带机出渣外,其他材料及人员上下班采用有轨运输,根据地勘条件并结合国内TBM 掘进进尺分析,按月最大掘进1km 考虑计算运力需求。

除去设备强制保养和检修时间,每月按25d 计算施工生产进度,则每天进尺为40m/d,(考虑TBM 更换刀具、水管延伸、轨道延伸、风筒延伸、皮带机支架延伸等耽误时间)每天TBM 纯掘进时间按50%考虑,则有效掘进时间为24×0.5=12h,每小时掘进速度为 40÷12 ≈ 3.33m/h;TBM 掘进一个循环为1.8m,则一个循环所需时间为1.8÷3.33 ≈0.54h,换步时间5min,考虑其他因素增加1min,TBM 掘进三个循环时间为0.54×3+(5+1)×3÷60 ≈ 1.92h。

列车编组运行速度按15km/h 计算,运距21km,考虑到有轨机车等待时间:混凝土罐(2 台)调换约30min,中心轨排、皮带支架、水管支架、电缆挂钩及油脂油料装卸车需要时间约30min,则编组列车循环一个来回需要21×2÷15+(30+30)÷60=3.8h。

当TBM 掘进时,需要列车编组数量为3.8÷1.92 ≈2 列,考虑备用1 列,则上、下游各需2+1=3 列。

3.2 列车编组

每列车编组配置按三个循环配置,按由前到后的布置顺序为:材料平板车、喷射混凝土罐车、牵引机车、载人车。

3.2.1 材料平板车

主要存放轨排、皮带支架、水管支架、电缆挂钩、锚杆、钢筋网片、钢拱架、钢拱连接筋、刀具、托辊等施工材料,单节有效使用长度为6m,选用2 辆。TBM 掘进三个循环为5.4m,故每列车进出必须配置物料为中心轨排一组、皮带机支架两组、水管支架和电缆挂钩若干、钢筋锚杆网片若干,TBM 施工其他辅助材料根据施工情况及时通知洞外联络人员进行配置。

3.2.2 喷射混凝土罐车

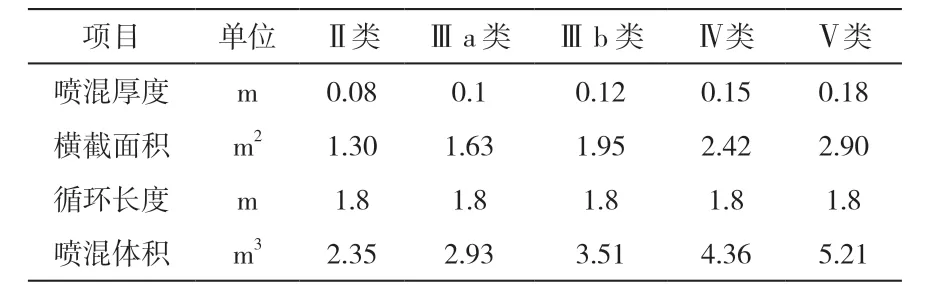

根据设计图纸再结合CAD 建模可得出TBM 每一循环喷射混凝土工程量,详见表1。

表1 每循环喷射混凝土工程量(270°范围)

根据地勘资料显示Ⅱ类和Ⅲ类围岩占比88.76%,总体施工喷混按快速掘进的Ⅱ类、Ⅲ类围岩考虑(Ⅳ、Ⅴ类围岩较破碎,支护工程量较大,施工进度缓慢,喷射混凝土运输时间满足施工要求,且含量占比少,暂时不做分析)。

Ⅱ类围岩三个循环供需3×2.35=7.05m³,回弹量按20%考虑,则每列车运转喷射混凝土量为7.05×(1+20%)=8.46m³。选配混凝土罐设计容量为6m³,实际运输按5m³考虑,一列机车配置2 台混凝土罐可以满足TBM 掘进三个掘进循环的快速施工。

Ⅲb 类喷射混凝土量大于Ⅲa 类,对Ⅲb类进行分析,喷射混凝土量为每个循环平均3.51m³,三个循环供需3×3.51m³=10.53m³,回弹量按20%考虑,则每列车运转喷射混凝土量为10.53×(1+20%)=12.64m³,一列车2 台混凝土罐10m³不能满足需要。若每4km设置一个会车平台(具体布置详见文中第3.3项),两列车分别先后单项通行对作业面进行物料运输时,运输量为4 台混凝土罐20m³可以满足要求,但运输时间需要分析。

当掘进进尺在4km 时,通过组装洞到达4km 最长施工作业面单边需要时间为4÷15 ≈0.27h(第二列车物料装车时间可以和第一列车运输时间重叠),第二列车只需吊装1 台混凝土罐5m³即可满足,物料卸载时间5min,即5÷60 ≈0.08h,那么两列车所用时 间 为 4×2÷15+(30+30)÷60+0.27+0.08=1.8 8h <1.92h(三个循环最快掘进时间),物料运输时间满足施工需求。

当掘进进尺在8km 时,在距离组装洞4km处设置一处会车平台,在第一列车运输作业班组进入TBM 设备时,第二列车开始装料运输至会车平台等待,当第一列车卸载作业人员返回通过会车平台后,第二列车开始驶入TBM作业区,同时第一列车返回至组装洞开始装料运输至会车平台,具体所用时间基本和掘进进尺为4km 时的运输时间一致,满足施工需要。

以此类推,当达到12km、16km 及20km 时,均可以按此方式运输,虽然每两列车运输混凝土多出20-12.62=7.38m³,但随着距离增长,运输车辆也因适当增加1 列车,不然当第4 个会车平台使用时,中间列车循环中断时间长会导致混凝土供应不足。

3.2.3 牵引机车及载人车

牵引机车选用内燃机车。载人车用于施工作业人员运输需要,每列机车配置2 台。

3.3 线路布置

3.3.1 会车平台及道岔布置

掘进距离增加,列车途中运输时间增长,使用一组列车可以保证TBM 最快掘进速度3.33m/h 时,运输距离为[1.92-(30+30)÷60]×15÷2=6.9km,随后物料运输无法满足施工需要。这时需要在洞内铺设约100m 的双线轨道,作为会车平台,在会车平台处设信号员一名,进行信息传递,保证隧道内会车安全。

主洞段隧道上游长度20.64km,下游长度19.63km ,TBM 掘进段轨道为单线运输,考虑其他影响因素,平均4km 设置一处会车平台,上、下游分别设置4 处会车平台。根据运输车宽度和整车长度,确定会车平台高度575mm,由于会车平台与机车行走主轨道存在一定高差,为了列车的安全运行,采取2°缓坡过渡,缓冲坡度设置为会车平台前后10m 左右。在隧道400mm 位置铺设175mm的H 型钢,在H 型钢中心底部采用底面为300mm×300mm、高度为400mm 的混凝土立柱来支撑H型钢受力,保证会车平台整体平稳。

3.3.2 会车平台铺设前运输情况

在主洞内铺设会车平台前,机车从组装洞室出发抵达TBM 区域后,调度员负责指挥机车司机和各工作面负责人完成施工材料的卸载,施工材料卸完后,调度员通知机车司机发车驶向组装洞室,按调度员指令经单开道岔进入空闲线路,待重载列车全部通过单开道岔后,空载列车驶入待装区。

3.3.3 会车平台铺设后运输情况

会车平台及道岔铺设后的调车流程为:第一列运输车从组装洞口出发,通过双线轨道抵达TBM 区域,开始进行卸载材料。在第一列车通过洞内会车平台后,主洞内信号员通知组装洞调度员,将第二列车向主洞内发出,到达主洞内会车平台道岔后,进入双线轨道的左线等待。第一列机车卸完材料后往回行驶,通过主洞内双线轨道的右线驶向组装洞,这时停在会车平台左线的第二列车驶向TBM 区域。第一列运输车到达组装洞进入空闲线路,组装洞装满材料的第三列运输车驶入,抵达洞内双线轨道的左线等待第二列车出洞。如第三列车未抵达双线轨道区域时,第二列车已经卸载完成,且抵达洞内双线轨道区域,则进入右线轨道等待第三列车通过左线轨道驶入TBM 区域后,第二列车才向组装洞驶出,三组列车如此循环,完成TBM 物料运送工作。

4 结语

本文主要通过物料长距离运输,已保证TBM 法施工的快速掘进及相关支护工作,确保TBM 法施工安全。通过隧道长距离运输布设及科学合理的运输管理,丰富了国内隧道长距离物料运输的经验管理能力,为以后的类似工程提供帮助。