城际动车组不同表面沟槽的制动盘散热性能研究

常宁,黄尊地

(五邑大学 轨道交通学院,广东,江门,529020)

车辆制动是保障轨道交通安全运行的核心枝术之一. 盘形制动装置具有减少车轮踏面热负荷、提高摩擦副性能等诸多方面的优越性,是城际动车组摩擦制动的主要方式[1]. 制动盘作为盘形制动系统中最核心的部件,其在制动时承受着来自摩擦片的制动压力和制动摩擦力. 摩擦产生大量的热能在短时间内无法扩散,会使制动盘产生热应力. 因制动盘承受热应力循环作用,其表面会产生热疲劳裂纹[2-4],导致制动盘热机疲劳失效. 因此,制动盘对列车行驶安全起着至关重要的作用.

针对制动盘制动过程中的数值模拟工作,已有诸多学者进行了深入研究[5-9]. 现有研究中,很少考虑表面形态和结构对散热性能的综合影响,且针对城际动车组制动盘的研究还比较少. 本文以某型城际列车制动盘为研究对象,通过改变制动盘表面微结构,建立表面不同沟槽的制动盘模型,对其进行热-固耦合分析,研究制动盘表面结构的改变对散热性能的影响.

1 热-固耦合分析基础

根据热力学的理论基础,结合城际动车组制动盘结构特点和实际的工作模式来建立热-固耦合的边界条件,本文采用的边界条件如下:

1.1 热输入

本文以制动轴盘为研究对象. 在紧急制动工况下,制动盘的热输入是:在摩擦面产生的热流密度和制动盘同周边空气的对流换热.

1)热流密度载荷. 从摩擦界面传递到制动盘的总热流密度[10-11]为:

其中:η为热流量传入制动盘的效率,取0.95;μ为制动盘与闸片间的摩擦因数,取0.3;F(t)为闸瓦压力,N,取值为45 kN;A0为闸片的接触面积,m2;v(t)为列车运行速度,m/s;R为车轮半径,m;r为平均摩擦半径,m.

在此次分析的热模型当中,整个摩擦环面同时受热,且实际工况是只有在摩擦环和闸片接触的部分产生热量,在非接触时刻的摩擦环面积则是散热状态,此处需要乘以一个面积系数,根据能量守恒定律,得出实际的热流密度为:

其中:R为盘与闸片的摩擦半径,m;a为列车紧急制动减速度,2m/s;v0为列车运行初速度,m/s;v为空气运动粘度,取14.8× 10-6m2/ s;Pr为空气的普朗特常数,取 0.7;λ为空气的导热率,取6.14× 10-2W/(m⋅°C);L为制动盘的特征长度,即摩擦环与制动闸片接触的摩擦半径所在圆周的周长,m.

1.2 确立边界条件

本文分析工况是:在标准大气压下,气温20℃,动车组以200 km/h的速度进行紧急制动,制动盘与制动闸片的初始温度是20℃,减速度a为-1.2 m/s2. 由速度公式v=v0+at可知紧急制动所需时间为46.3 s.

2 带沟槽结构的制动盘模型构建

2.1 制动盘材料参数

制动过程中,制动盘与制动闸片之间的摩擦系数取0.3[13];采用面面接触的方式;材料为各向同性的连续介质;考虑温度变化带来的对制动盘材料参数的影响,材料参数设为随温度变化的变量,密度为7 820 kg/m3不变,屈服强度为785 MPa. 制动盘的具体材料参数如表1所示.

表1 制动盘材料参数

2.2 制动盘模型

常规制动盘的几何参数为:外径335.0 mm,包括散热筋部分总厚度为80.0 mm,散热筋半径为10.5 mm,长度为36.0 mm,摩擦面中心半径为262.5 mm,在制动盘表面建立 3种不同结构形式的沟槽,模型1为环形沟槽结构,模型2为放射状直沟槽结构,模型3为圆形凹坑结构,尺寸如表2所示.

表2 制动盘表面沟槽尺寸

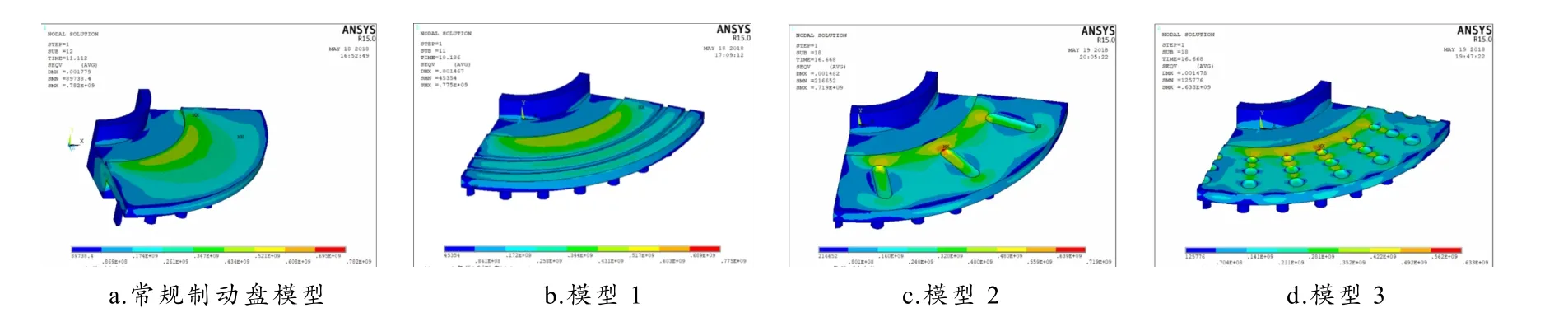

制动过程中,制动盘两侧受到闸片的压力大小一致,制动盘两侧表面形态一致,摩擦面生热情况一致,故只分析制动盘一侧摩擦面的热情况. 根据制动盘的结构特点,取盘体的 1/4部分作为研究对象,制动盘有限元模型如图1所示.

图1 不同表面沟槽结构制动盘有限元模型

2.3 仿真设置

制动时,假设摩擦产生的热量在任意瞬间都是由制动闸片在制动盘表面扫过的总面积平均地传入盘体,该热量通过热流密度的形式施加在摩擦环表面,由式(2)知,热流密度随时间变化的函数可表示为:1321774.38-285 27.507 7t,在制动盘盘体与制动闸片接触的摩擦面加载热流密度载荷.

制动过程中,制动盘有一部分摩擦热通过对流和辐射扩散到了周围空气中,由式(3)知:对流换热系数随时间变化的函数可以表示为[54.2×(55.6- 1.2t)0.8]/1.1,对于常规制动盘在板筋周围、制动盘外圆柱面、内侧面和非摩擦环面处加载对流换热系数,对于带沟槽的制动盘,在其表面沟槽、凹槽、凹坑里也需要施加对流换热系数.

相较于对流换热而言,热辐射产生的热效应有限,本文在分析过程中忽略辐射散热的影响[15].

3 仿真结果分析

3.1 温度场仿真结果分析

1)求解结束后,导出温度随时间变化的云图,达到最大温度值的云图如图2所示.

图2 不同表面结构形态的制动盘最大温度场云图

由图2可知:在整个制动过程中,最高温度均集中在表面摩擦环形区域内;沿轴向方向、径向方向,温度的分布由高到低;表面带沟槽的3个制动盘,越靠近沟槽的位置温度越低,且沟槽中心位置的温度比周围的温度都要低. 由于制动盘表面形态不同,最高温度点实际分布的位置各有不同,表面光滑的常规制动盘平整均匀,最高温度点在摩擦半径附近;表面带沟槽的制动盘温度分布则随沟槽变化而分割成更多区域,高温区面积相比于常规制动盘均有明显的减少.

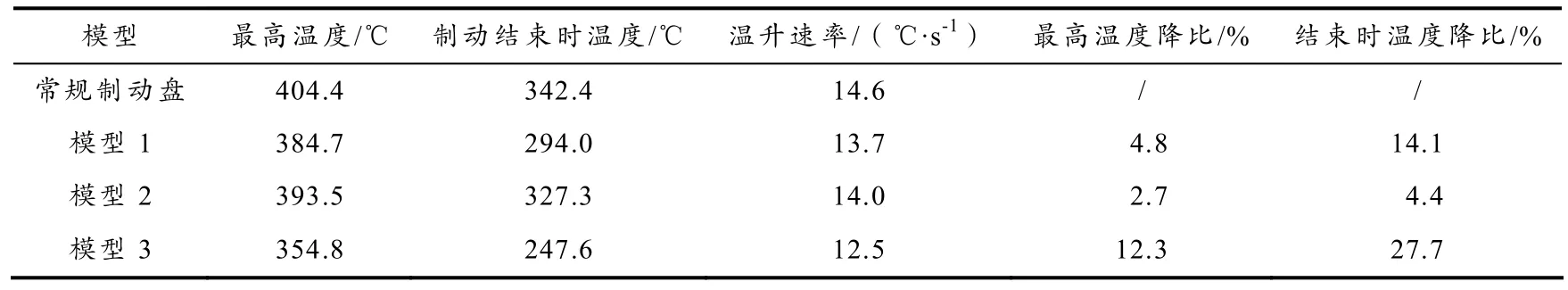

2)选取各个制动盘在制动过程里不同时刻的最大温度值,如图3所示. 由图3可知:在制动初期,速度高,制动盘转速快,产生的热量多,制动盘来不及散热,因此表面温度急速上升. 接近制动过程中段,制动盘吸收热量与其散热达到一种动态平衡,温度达到最大值,随后热量不断在盘体内部传递,同时通过板筋等面向空气对流换热,制动盘吸收的热量少于其耗散的热量,温度开始下降,最终,曲线回落制动结束. 将3种带沟槽的制动盘温度数据与常规制动盘数据对比,如表3所示.

图3 各制动盘最高温度变化趋势

表3 制动盘温度仿真结果对比

由表3可知:表面带沟槽的制动盘较常规制动升温速率有所降低,温度回落得更早,最高温度均比常规盘低,最高温度降比分别为4.8%、2.7%、12.3%,结束时温度也比常规盘低,结束时温度降比分别为14.1%、4.4%、27.7%. 沟槽制动盘有一定的降温优势,表面带沟槽的制动盘中,表面凹坑型制动盘比凹槽型制动盘有更好的抑制升温效果.

3.2 应力场仿真结果分析

1)利用热-固直接耦合的方法计算制动盘热应力,导出热应力随时间变化的云图,选取在达到最大应力值的云图,如图4所示.

图4 各形态制动盘最大热应力云图

对比以上4种不同表面形态的制动盘仿真结果发现,较大热应力的位置大致分布在靠近摩擦环形面的内径处,向着外径方向不断变小,且分布面积大致相同;在摩擦环形面的内径与制动盘轴心的连接处、制动盘的根部、板筋与盘体内表面的连接处等位置会出现应力集中的情况.

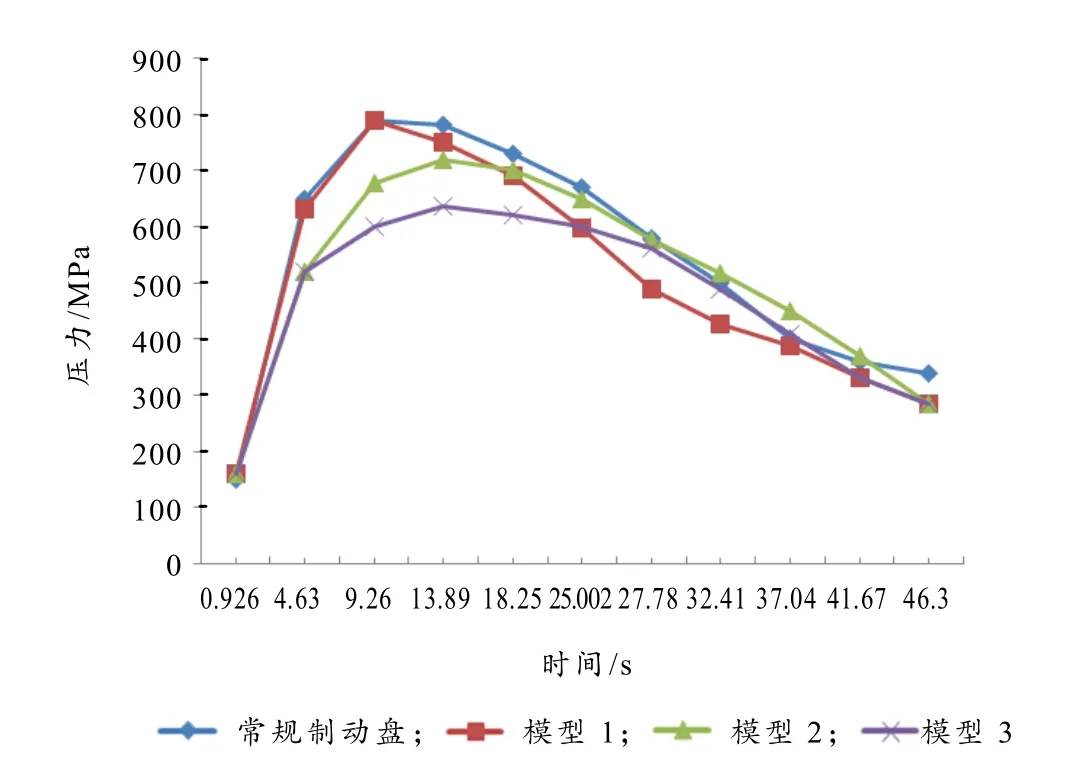

2)热应力对制动盘制动性能有直接影响,选取各个制动盘在制动过程里不同时刻的最大热应力值,绘制曲线图5.

热应力与温度变化和温差有直接的关系. 在紧急制动开始时,热量急剧增大,制动盘表面温度骤然升高,由于温度升高太快,盘体内外温差增大进而产生较大应力. 随制动进行,升温减缓,制动盘与空气的对流换热和盘体内部热量开始扩散,应力达到峰值,在热扩散和对流换热的持续作用下,盘体整体的温差不断缩小,热应力随之降低. 表4为3种带沟槽的制动盘应力数据与常规制动盘数据对比.

图5 各制动盘最大应力变化趋势

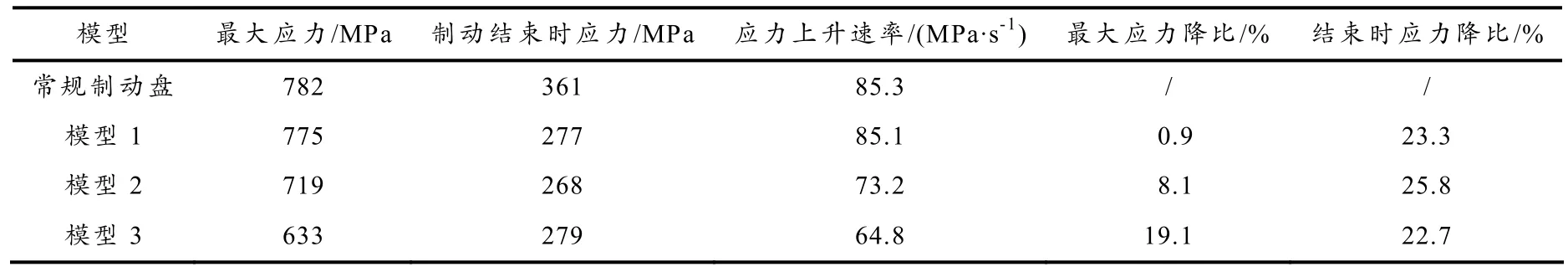

表4 制动盘应力仿真结果对比

由表4可知:表面带沟槽的制动盘较常规制动盘应力上升速率有所降低,最大应力均比常规盘低,最大应力降比分别为0.9%、8.1%、19.1%,结束时应力也比常规盘低,结束时应力降比分别为23.3%、25.8%、22.7%. 表面带沟槽的制动盘有着抑制应力攀升的效果,表面带凹坑的制动盘降低热应力的效果最为显著.

4 结论

本文建立了 3种表面不同沟槽的制动盘模型,采用热-固直接耦合的方式对其进行了温度场和应力场仿真分析. 相比常规制动盘,表面带沟槽的制动盘在抑制升温速率和应力上升速率、降低温度峰值和应力值几个方面都有着不同程度的改善,结论如下:

1)表面带沟槽的制动盘在沟槽凹陷处能增加与空气的接触面积,增强制动盘与空气的对流换热,从而有效降低制动过程中制动盘体的温度,提高制动盘的散热效能,提升制动性能.

2)从温度场仿真结果分析,与常规制动盘相比,3种不同表面沟槽的制动盘最高温度降比分别为4.8%、2.7%、12.3%,表面凹坑型(模型3)制动盘抑制温升效果最佳.

3)从热应力场仿真结果分析,与常规制动盘相比,3种不同表面沟槽的制动盘最大应力降比分别为0.9%、8.1%、19.1%,表面凹坑型(模型3)制动盘降低热应力效果更佳.