1000MW机组脱硫单真空皮带机混出石膏运行优化

文_郁炎 国家能源集团谏壁发电厂

1 湿法脱硫脱水系统简介

1.1 石膏脱水系统工艺流程

某电厂七期工程装机容量2×1000MW,采用石灰石-石膏湿法单塔双循环脱硫系统。脱水系统分成两级,由水力旋流器加带式真空皮带机组成。具体系统工艺流程如图1。

图1 脱水系统工艺流程图

吸收塔底部有石膏排出泵,与SO2反应后的石膏浆液由吸收塔打入水力旋流器中,在离心力的作用下,密度较高的浆液进入旋流器底流,密度较低的浆液被甩出,返回吸收塔继续吸收SO2。经过旋流后的底流浆液实际上是浓缩浆液,含固量可以达到60%以上,经过浓缩的石膏浆液进入真空皮带机。石膏浆液在真空皮带机进一步脱水后生成石膏,经过卸料皮带机送入石膏库,由汽车、船等运往石膏企业。

1.2 水力旋流器工作原理

水力旋流器是利用离心力将浆液分级浓缩的设备。在电厂脱硫系统中广泛被用在脱水系统中,作为第一级脱水设备。水力旋流器有两个作用,首先是石膏预脱水,二是将石膏浆液分级,密度较高的浆液进入底流,密度较低的浆液通过溢流返回吸收塔再次反应。水力旋利器的工作原理如图2。

图2 旋流器工作原理

石膏浆液从进料口进入,在离心力与惯性作用下,密度大的浆液被甩向旋流子壁,在重力作用下进入底流,密度小的浆液在旋流子的中心不断向上运动,从顶部溢流返回吸收塔。在旋流子内共两种旋流,外旋流为密度较高的浆液,最终进入底流,内旋流为密度较低的浆液,最后从溢流口返回吸收塔。

该厂使用HV100-8-1/A-B/20型旋流器,工作旋流子15个,另有1个备用旋流子,工作压力0.155MPa。工作温度是42~50℃。水力旋流器主要考察的参数是底流含固量,详见表1。

表1 旋流器主要参数

从表1中数据可以看出,旋流器底流含固量50%就可以达标,多投入旋流子可以增加旋流效果,底流含固量也会升高。

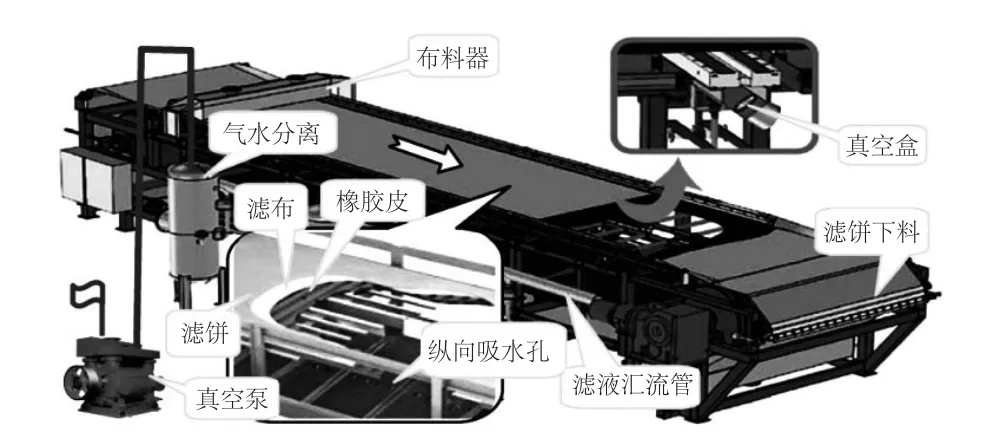

1.3 真空皮带机

二级脱水系统为带式真空皮带机水力旋流器的底流浆液会在真空皮带机上再次脱水后生成成品石膏。环形皮带由电机通过主动轮带动,滤布铺设在皮带上,在真空泵运行时与皮带同步运行,如图3。

图3

真空皮带机具体构造如图3,由主动轮,从动轮,驱动电机,皮带、滤布、布料器以及真空管等设备组成。利用水分子与石膏颗粒的粒径不同,在真空泵的作用下,滤布可以允许水分子通过,而粒径较大的石膏颗粒就留在滤布上层,形成成品石膏。

2 脱水系统运行现状调查

某电厂七期两台1000MW机组分别使用甲、乙真空皮带脱水系统脱水。每天机组平均脱水时间6~8h。每台机组投入旋流子15只,通过调节旋流器旁路阀控制旋流器入口压力在0.17MPa。

由于每台机组的浆液品质存在差异,经常会出现某台机组脱水3h后石膏含水率就会升高,无法继续脱水。调整旋流子可以降低石膏含水率,但是在关闭5~6只旋流子后可能会出现石膏滤液无法布满皮带机的情况,导致皮带机真空无法建立,影响脱水系统继续运行。只要超过24h未能脱水,就必须将部分吸收塔浆液倒入事故浆液箱,在另一台机组石膏品质及密度允许的情况下,将事故浆液箱中的浆液与正常石膏的吸收塔浆液混合后继续脱水。通过现场试验发现,只要控制混合的浆液量,混合后的石膏浆液可以正常脱水。

由于石膏品质受很多因素影响,石膏浆液品质会随着机组运行而不断变差导致脱水困难。据调查,长周期运行机组的浆液密度在1120~1150kg/m3,在此密度区间,浆液循环泵电流也会因密度高而上升,增加整个脱硫系统的运行电耗。在此,以其中1台机组为例,统计吸收塔3台循环浆液泵电流与吸收塔浆液密度的关系如表2。

表2 吸收塔浆液密度与循环浆液泵电流关系

从表2可以看出,随着浆液密度的升高,循环浆液泵电流会持续升高,进一步增加了脱硫系统的运行电耗。加上必须启动的石膏脱水系统,脱硫系统电耗会远远高于厂部0.62%的标准值。因此,必须想办法解决这个问题。

3 单真空皮带机混出石膏可行性分析

每一台水力旋流器对应一台真空皮带机,因此需要计算出皮带机的最大浆液承载量。根据电动机转速公式1。

其中N—转速;f—电动机频率;p—极对数。

通过查看电动机铭牌可知真空皮带机电机转速为1500转我国电流频率为50Hz。代入式(1),计算结果如式(2)。

如式(2),真空皮带机电机极对数为2对。由于极对数是每台电机固定的,因此求变频电机频率极对数p将作为已知条件

单机组单皮带脱水时,经过试验,皮带机频率为25Hz时,皮带不会因为石膏滤饼过薄而影响脱水。因此以25Hz代入式(3)

根据式(3)结果,在真空皮带机电机频率为25Hz时,电动机转速为750(r/min)。由于皮带机带有减速箱,根据减速比可知真空皮带机电机频率25Hz时,真空皮带机主动轮转速为750/460=1.63(r/min)

真空皮带机皮带速度为皮带机主动轮线速度。皮带机皮带速度为式(4)。

其中V—皮带机皮带速度,m/min;n—主动轮转速;d—皮带机主动轮直径。根据铭牌代入参数可得:

皮带机滤布宽度为2.5m,根据标准石膏厚度为25mm,那么计算出投入15只旋流子的浆液量为0.28m3/min。每一只旋流子流量为0.019m3/min。

单皮带混出石膏浆液量肯定比单皮带单机组出石膏浆液量大,由于调高皮带机转速皮带机容易跑偏。因此将能保证皮带机长时间正常运行的转速作为混出石膏的设定转速,即40Hz经过计算40Hz时皮带机速度为7.4m/min。那么最多可以投入的旋流子数为24只。

4 现场试验及效果

4.1 混出石膏试验

根据上文计算出的理论旋流子数,开启对应数量的旋流子,检查出石膏的情况。运行工况为:水力旋流器进浆压力为0.15Mpa。旋流子投入数目2×12个,皮带机转速40Hz。为了验证效果,统计了不同密度下的旋流器底流含固量,如表3。

表3 混出石膏后底流含固量

从表3可以看出,理论投入的旋流子个数可以满足旋流器底流含固量的要求,脱水效果就不会受到影响,计算值是有效的。实际的石膏含水率化验也说明了旋流效果并没有因未完全投用旋流子而下降。

旋流子的投入数就是实际脱水的浆液量,浆液量太少,即使石膏品质合格,密度慢慢上升也会影响脱硫系统运行。因此,在混出石膏试验中每日出石膏10h,并在每日9时化验吸收塔浆液密度,来观察混出石膏能否使浆液密度下降。为了进一步观察单皮带混出石膏在不同原烟气硫分下的影响,选取不同硫分下的数据统计(见表4)。

表4

从表4可以看出,每日脱水10h,在实验期内,机组1与机组2原烟气平均含硫量为1591mg/m3,折合硫分0.67%。根据2020年1~4月平均硫分统计,选取数据硫分在加仓硫分范围内。实验期内平均密度分别为1112kg/m3和1113kg/m3,达到了预定目标。可以看出单皮带混出石膏对各硫分的适应性良好。

4.2 经济效益

通过对脱水运行时间的统计,计算优化前后的耗电量对比。为了消除个别月份运行工况带来的差异,优化前后各取6个月进行统计。可以减少真空泵运行时间53h,真空泵运行电流35A,单皮带混出石膏每月可以节省电量19254kWh。按照0.5元/kWh计算,真空泵电耗每月可节约9627元。

当吸收塔浆液密度较低时,吸收塔循环浆液泵的运行电流也会有所降低。根据表4,浆液密度控制在1110kg/m3,对比优化前的平均浆液密度1150kg/m3,3台浆液循环泵电流可以降低约15A。浆液循环泵可以带来的经济效益56056元,总计经济效益65679元。

4.3 其它效益

吸收塔浆液密度的降低对脱硫效率的提高有极大的影响。长期维持吸收塔浆液密度在低水平可以促进石灰石的溶解,从而提高对SO2的吸收效果。另一方面,吸收塔浆液密度的降低可以降低循环浆液泵、吸收塔搅拌器的运行阻力,提高运行寿命。

5 结语

本文对1000MW机组单真空皮带机混出脱硫石膏运行优化。通过可行性分析,计算确定了每台机组投入旋流子的个数并进行了试验。试验验证了投入旋流子的个数符合要求,并且月平均浆液密度有所下降,试验效果良好。该项优化取得了一定的经济效益,也提高了脱硫效率。