㶲分析在石油化工领域的研究进展

孙欢欢,经铁,郝代军

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南洛阳 471003)

目前,普遍的用能分析法包括基于热力学第一定律的焓分析法和基于热力学第二定律的㶲分析法,传统的焓分析法关注的是能量在数量上的平衡,主要是用热效率的高低来估计节能潜力,而㶲分析法不再是简单地把能量节约和换热优化看成是一个只有量变的过程,而是加入了流股的另外一个重要物理量—“熵”,进而将焓与熵结合成一个新的物理量—“”,并对其进行研究,得到各物流的做功能力及其损失情况[1-2]。㶲分析并非是一个全新的概念,过去主要用于电厂的能量分析,近年来逐渐应用于石油化工系统的分析与合成中[3],展现出良好的应用前景。

1 概述

1.1 㶲的概念及分类

㶲是针对热提出的,即热量中最大能转化为功的部分,又称“有效能”“可用能”,是指一定形式的能量或一定状态的物质,经过完全可逆的变化过程后,达到与基准环境完全平衡的状态,在这个过程中该能量或物质所能做的最大有用功[4]。与㶲相反,不能转化为有用功的那部分能量称之为 。因此,任何能量(E)都是由㶲(Ex)和 (An)组成的,即:

20 世纪50 年代以后,热力学第二定律的理论已开始在节能实践中广泛应用,当任何一种形式的能量被转移或转化为另一种形式的能量时,其品位只可能降低或不变,绝不可能提高,这种量的守恒性和质的差异性是能量在转换时所具有的双重属性。基于此,高质能量的能级系数为1,僵态能量的能级系数为0,而低质能量的能级系数则介于0与1 之间,其中,能级系数通常定义为单位能量中所含㶲的比例。在一般的石油化工过程中,所涉及的常见的㶲分类及特点见表1。㶲代表了能量中量与质统一的部分,反映了各种形态能量的转换能力,能量中含有的㶲值越高,其动力利用的价值越多,“质”也越高。

1.2 㶲分析法

对于一切不可逆过程,在能量的转化过程中必然有质的损失即㶲损,过程的不可逆程度越大,㶲损失越大。㶲分析就是根据能量中的㶲平衡关系揭示㶲的转换、传递、利用和损失情况[5]。㶲平衡示意见图1。

表1 㶲的分类

图1 㶲平衡示意

使用㶲分析法分析优化工艺流程或单元设备时,总的目标是“按质用能、按需供能”。进行㶲计算之前,首先要确定被研究物系,设定环境基准态。环境状态的规定在不同文献中并不完全一致,比较著名的是波兰学者Szargut 模型[6]和日本龟山——吉田模型[7],虽然不同基准下计算出的㶲值有所差别,但这并不影响热力学分析结果的准确性;其次确定流入、流出系统的各种物流量、热流量和功流量,以及各物流的状态参数;再通过㶲平衡方程确定过程系统及子系统或设备的㶲损失和㶲效率,评价用能完善程度,指出过程用能改进的潜力和方向。

对于㶲值的计算,可直接利用流程模拟软件如Aspen Plus、Hysys 等得到所需的焓、熵、温度等热力学数据,然后采用公式进行㶲平衡、㶲损失及㶲效率的计算[8-9]。各单元操作㶲损失的计算公式见表2。

表2 各设备单元操作㶲损失的计算公式

表2中:

Ex,in入口㶲流率,kJ/s;Ex,out出口㶲流率,kJ/s;El㶲损失,kJ/s;T0环境温度,K;Tc冷源温度,K;Th热源温度,K;Qc冷负荷,kW;Qh热负荷,kW;W功、电能、机械能,kJ/s;

2 㶲分析法应用

2.1 评价分离方案

对于多组分混合物的分离过程,从有效能的角度去寻求过程的最佳分离序列,评价热泵精馏、双效精馏、减压操作、中间换热节能、隔板精馏等节能技术成为近年来国内外学者的研究热点[10-14]。

宋明焱等[15]采用Aspen Plus 软件模拟了采用普通精馏的方式对溶剂脱水(工艺A)和采用共沸精馏的方式对溶剂进行脱水(工艺B)两种典型的对苯二甲酸工艺,并计算了空气压缩、反应、溶剂脱水各子系统的有效能损失和有效能利用效率,得出工艺A的有效能利用效率为43.69%,高于工艺B的有效能利用效率32.84%。Sun J[16]等模拟对比了四塔精馏甲醇和五塔精馏甲醇热集成方案,在四塔工艺的高压塔后添加中压塔,较好的实现了在高压塔和中压塔、常压塔和中压塔以及回收塔和加压塔之间的高效热集成,后者的有效能损失降低了21.5%;同时研究了有机硅粗单体的九塔分离流程[17],将脱高塔与一甲塔加压,其塔顶蒸汽与流程中脱低塔、轻分塔、共沸塔的塔釜液体进行耦合,除高沸塔外其他塔的有效能损失均有所降低,这是由于高沸塔的进料压力有所增加造成闪蒸带来的㶲损不可忽略。

2017年,天津大学精馏中心Cui C等[18]将㶲分析理论用于苯乙烯精馏流程,采用了先进行苯、甲苯、乙苯/苯乙烯分离,再进行苯、甲苯/乙苯分离和苯/甲苯分离,最后进行苯乙烯精制与先进行苯、甲苯/乙苯、苯乙烯分离,再进行乙苯/苯乙烯分离和苯/甲苯分离,最后进行苯乙烯精制两种精馏分离序列,传统精馏、粗苯乙烯塔拆分的双效精馏、热泵精馏三种精馏方案,对比了这6 个工艺流程的整体㶲损失情况以及同一分离序列中单塔的有效能损失分布,并进行了经济分析。结果表明,采用热泵精馏技术的第二种分离序列优于其他方案。2018年,邵岩等[19]为直观判断将天然气压力能回收与氮气外循环膨胀制冷空气分离相集成的能量利用程度,利用㶲分析的方法对新旧空气分离工艺进行建模分析,结果表明,集成工艺㶲效率与原流程相比提高了16.9%,说明新流程的热力学完善程度较高。可以看出,有效能分析法对求取多种分离方案中的最优解进而确定工艺设计方案具有一定的指导意义。

2.2 指导节能工作

无论是新工艺设计还是现有装置、设备的改造,找出节能潜力或瓶颈所在,是快速提高能量效率的关键。2003年,吴立国等[20]已将㶲分析法应用于原油提馏装置,指出提馏塔的改造潜力不大,对换热器及加热炉分别进行了降低换热器的温差传热㶲损及引进高效节能燃烧器等措施,㶲效率均有所提高;龙凤乐等[21]也建立了常减压蒸馏装置的㶲分析模型,指出常减压加热炉的㶲效率较低;董琼等[22]将有效能分析理论应用于常减压装置的电脱盐前换热网络、电脱盐后换热网络和闪蒸后换热网络调整中,最大限度的利用低温热源,使原油终温提高8℃,平均热力学效率提高了3.4百分点。杨云鹏等[23]对催化裂化余热锅炉系统进行了㶲效率分析,确定了排烟温度过高造成的损失和温差传热损失是系统㶲损失的关键环节,针对性对余热锅炉进行改造,将排烟温度降至150℃,余热锅炉系统㶲效率提高了10.4%。王培超[24]对洛阳石化延迟焦化装置的加热炉、换热器和空冷器等设备进行了有效能分析,得到了设备有效能损失分布情况,找到了优化的潜力和重点设备;同样,李中华[25]在准确模拟蜡油加氢裂化装置的基础上,以有效能分析为指导,对装置中泵、加热炉、反应器、精馏塔、换热器以及空冷器几个主要单元设备进行了㶲分析计算,根据㶲损率的分布情况,得到了㶲损失比较严重的单元设备。在合成氨系统中的低温甲醇洗工段,雷云霞等[26]指出与内部物流完全换热的换热器、气液分离器、五塔所产生的内部㶲损失占比最大,并针对性的提出去掉甲醇氨冷器、改善变换气进入洗涤塔时气液分离器的分离效果等措施。

也有学者将㶲分析理论与夹点分析理论、能量利用三环节的模型理论(能量转换和传输环节、能量工艺利用环节和能量回收环节)相结合,实现对装置全面的能量分析[27]。韩文超[28]采用㶲分析法去验证夹点分析法得到的新换热网络,其非公用工程及公用工程换热器的㶲效率均达到了99.99%以上,找到了该流程中的用能薄弱环节—HX6、HX18两台换热器和甲醇再生塔、甲醇水分离塔,通过预热提高两塔进料温度及加热侧采回流温度等措施,热公用工程能耗降低了12 505.33 kW,年操作费用节省1 千万元左右。吴俊强[29]则采用三环节模型,指出石化乙烯项目中能量利用环节的界区外蒸汽减压㶲损、一萃塔、二萃塔、溶剂精制塔进料温度低引起的塔内混合㶲损是㶲效率低的重要原因,提出了相应的解决方案;同样,鲁维民[30]也进行了采用MIP 技术改造后的重油催化裂化装置有效能计算,表明进一步提高能量回收环节的再生烟气能量是该装置的节能重点。

㶲分析法不仅在指出系统用能需要重点改进的环节上受到研究人员的青睐,随着研究的深入,许多学者也将灵敏度分析工具即深度优化过程操作参数应用于节能优化领域,其模型分析的采集变量是有效能[31-33]。在催化精馏合成乙二醇正丁醚(EGMBE)工艺中,孟霞[34]通过建立有效能分析模型,得出了EGMBE 催化精馏塔塔内有效能损失主要集中在环氧乙烷进料板上,优化了环氧乙烷的进料位置及正丁醇的进料量。司云航[35]分析了天然气液化流程的关键参数(混合制冷系统的高低段压力、温度以及混合制冷剂的甲烷摩尔分数)对流程中各设备有效能损失的影响以提高流程运行效率。Sun J等[17]研究了塔压从180 kPa到140 kPa,塔板数从166 块到206 块对有机硅粗单体流程中脱低塔有效能损失的影响,并进一步得到该塔的精馏段占整塔有效能损失的93.35%,因此提出将塔顶的全凝器改为分凝器,降低回流温度与塔顶温度的温差至25℃,㶲损失从486.6 kW 降到了436.4 kW。同样,Cui C 等[18]也考察了不同操作压力对苯乙烯精馏塔内不同塔板处的有效能分布情况,发现随着压力的降低,塔内㶲损失增加,在进料板位置处㶲损失最大。在含氮天然气膨胀制冷液化工艺中,冉田诗璐等[36]利用Hysys 软件考察了冷剂中N2摩尔分数、低压制冷剂温度、压力、高压制冷剂流量对膨胀机及压缩机有效能损失的影响,进而选择合适的操作参数。

近日,Wu L 等[37]将㶲分析理论应用于丁二烯工艺,不仅得到了原料回收工段为系统的薄弱环节,并且研究了㶲损失占比较大的乙醇塔及醛醇分离塔,优化了理论板数及传热温差,总体㶲损失降低了26.82%,能耗降低了39.36%,节能效果显著。显而易见,㶲分析法通过在节能评价中指出重点节能对象及位置,能够为新装置的节能设计和现有装置的节能改造提供技术支持,也能深入挖掘需要调整的关键操作参数,减少节能工作前期探索的时间,提高工作效率。

图2 重整装置分离系统工艺流程模拟

图3 换热器㶲损失分布

3 案例分析

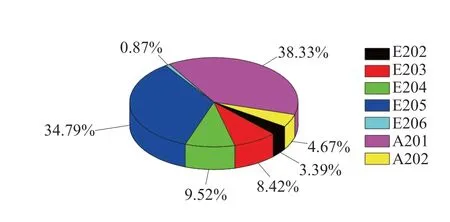

重整装置是炼油化工重要的加工过程,主要以石脑油为原料,生产富含芳烃的重整生成油,作为芳烃原料和汽油调合组分,同时富产氢气和少量的液化气。某炼厂重整装置的重整部分原采用法国IFP 第一代连续重整专利技术,后经改造变“三炉三反”为“四炉四反”,预处理部分来的精制油与重整循环氢经重整反应后,与原料换热,经重整产物空冷器A201和重整产物水冷器E202冷凝冷却后,进入重整气液分离罐D201。罐顶气体大部分进入重整循环氢压缩机K201 循环使用,小部分富氢气体经二段升压后与D201 底来的重整油混合,经高压吸收罐冷却器E204,进入高压吸收罐D204 进行再接触,实现氢气与粗汽油的分离,其中E203为级间冷却器。氢气进入氢气提纯系统,D204底的粗汽油经重整生成油稳定塔进料换热器E205 与稳定汽油换热后,进入重整生成油稳定塔C201 得到合格的稳定汽油出装置,塔顶气相经空冷器A202、水冷器E206 冷却后进入塔顶回流罐D205。具体工艺流程见图2。

根据该炼厂规模70万t/a的重整装置,在Aspen Plus软件实现重整反应产物分离系统工艺流程的准确模拟基础上,通过分析有效能损失分布,见图3,得到重整产物空冷器A201和重整生成油稳定塔进料换热器E205 为重点节能对象,提出充分利用重整反应产物的低温余热加热重整生成油稳定塔进料流股,不仅可以减小进入空冷器A201 的流股温度,降低传热温差,还可提高稳定汽油进入芳烃装置的进料温度,降低下游装置的能耗,相比原流程有效能损失降低了14.74%。为进一步降低能耗,分析了重整生成油稳定塔C201 的塔内有效能损失分布,得出其进料板第18块塔板处有效能损失占比不大,如图4所示,分别对C201的进料温度、进料位置、回流比以有效能作为因变量进行分析。进料温度升高,有效能损失下降,汽油产品中芳烃质量分数下降,可适当将进料温度165℃提高至175℃,此时有效能损失从1 999.92 kW降至1 754.63 kW,降低了12.26%,塔釜热负荷从4 821.63 kW降至4 168.34 kW,降低了13.55%;进料位置下移,有效能损失下降,但影响不明显,进料位置可不进行改动;回流比减小,芳烃质量分数下降,有效能损失下降,要满足稳定汽油产品中芳烃含量控制指标的要求,回流比需在0.09以上。因此,可适当提高重整生成油稳定塔进料温度10℃,保证回流比在0.09(对进料)以上,此时,稳定塔加热炉瓦斯气用量降低了80 m3/h,可节约瓦斯费用140万/年,节能效果明显。

图4 重整生成油稳定塔C201优化

4 存在问题及研究方向

㶲标志着能量的质量,节能的关键是最大限度地利用有效能,提高能量利用效率。㶲参数的提出为能量的量与质的评价提供了统一的尺度,通过结合热力学第一定律和第二定律建立了热系统平衡分析法,但这在一定程度上增加了计算过程的复杂性。如何将流程模拟、数据采集和㶲分析三大模块,通过流程模拟软件Aspen Plus和MS EXCEL的接口完善成熟的集成起来,进行准确的㶲或㶲损失计算是能量过程集成的基础。㶲分析法的研究方向可集中在以下几个方面:

1)基于现有㶲分析理论对新工艺或现有装置的有效能利用情况及节能潜力进行评价,提高热力学完善程度。当过程的内部㶲损失导致节能潜力较小时,研究采用高效节能的设备降低系统与外界的㶲损失是重点研究对象。

2)将㶲分析法中的㶲流率替代夹点分析技术中的热容流率,建立一套适当简化又科学合理的分析模型,开发新的软件与技术。

3)加强㶲分析技术与经济学、环境学等的结合,使投资费与㶲耗费有机地统一起来,综合考虑热力学、经济学与环境三方面的目标,扩展㶲分析法的应用范围。

5 结论

通过研究㶲分析在评价分离方案、指导节能工作中的进展情况,分析了㶲分析法在重整装置上的应用可行性,指出了装置的节能潜力和需要重点进行节能优化的对象,并提出了㶲分析存在的问题及今后的研究方向。目前,㶲分析理论和㶲计算技术已经较为成熟并在不断发展,相比于热效率,㶲效率能从质的角度更能全面的体现装置用能情况,通过计算分析便能快速揭示能量损失的对象及损失数量,指出造成损失的原因,指导节能工作的深层次开展。