涡旋压缩机滚珠防自转机构动力特性研究

,,,,

(1.西安特种设备检验检测院,陕西 西安 710065;2.兰州理工大学,甘肃 兰州 730050;3.兰州交通大学,甘肃 兰州 730070)

涡旋压缩机是新一代容积式压缩机,与其他容积式压缩机相比而言具有效率高、体积小、噪声低、结构简单及运转平稳等特点,被广泛应用于制冷空调、动力工程和食品卫生等领域[1-4]。涡旋压缩机动涡盘以定回转半径绕静涡盘做公转平动,通过涡旋齿相互啮合形成压缩腔,实现对气体的压缩。压缩机在工作过程中,作用在动涡盘上的切向气体力使动涡盘产生了绕自身中心轴线转动的自转力矩,破坏了涡旋压缩机的正常工作状态。为了实现动、静涡旋的正确啮合,确保压缩机稳定可靠的运行,设置防自转机构非常必要。

依据结构学原理,防自转机构有十字滑环机构、浮动盘机构、小曲拐机构[5]及滚珠机构等类型。滚珠机构常用于汽车空调涡旋压缩机中,具有机构简单、转动灵活、机械磨损量较小及使用时间长等优点,还具有轴向止推、切向防自转及径向限位等特点。针对滚珠防自转机构,文献[6]对滚珠的几何特征、滚珠受到的动导轨径向力作用、滚珠的寿命及磨损量加以理论分析,阐述了具有径向柔性机构的情况下磨损量具有的同步性和自动补偿性,无径向柔性机构时压缩腔压力的不对称性和产生的径向泄漏。文献[7]对滚珠防自转机构工作原理和受力状态进行了定性分析,确定了零件尺寸之间的关系。文献[6-7]仅从理论角度分析了径向力的作用,而有关径向力与其它作用力对滚珠运动特性的影响、实际工况下滚珠的疲劳寿命等方面的研究还较少,文中对此进行分析和讨论。

1 涡旋压缩机滚珠防自转机构概述

1.1 涡旋压缩机总体构成

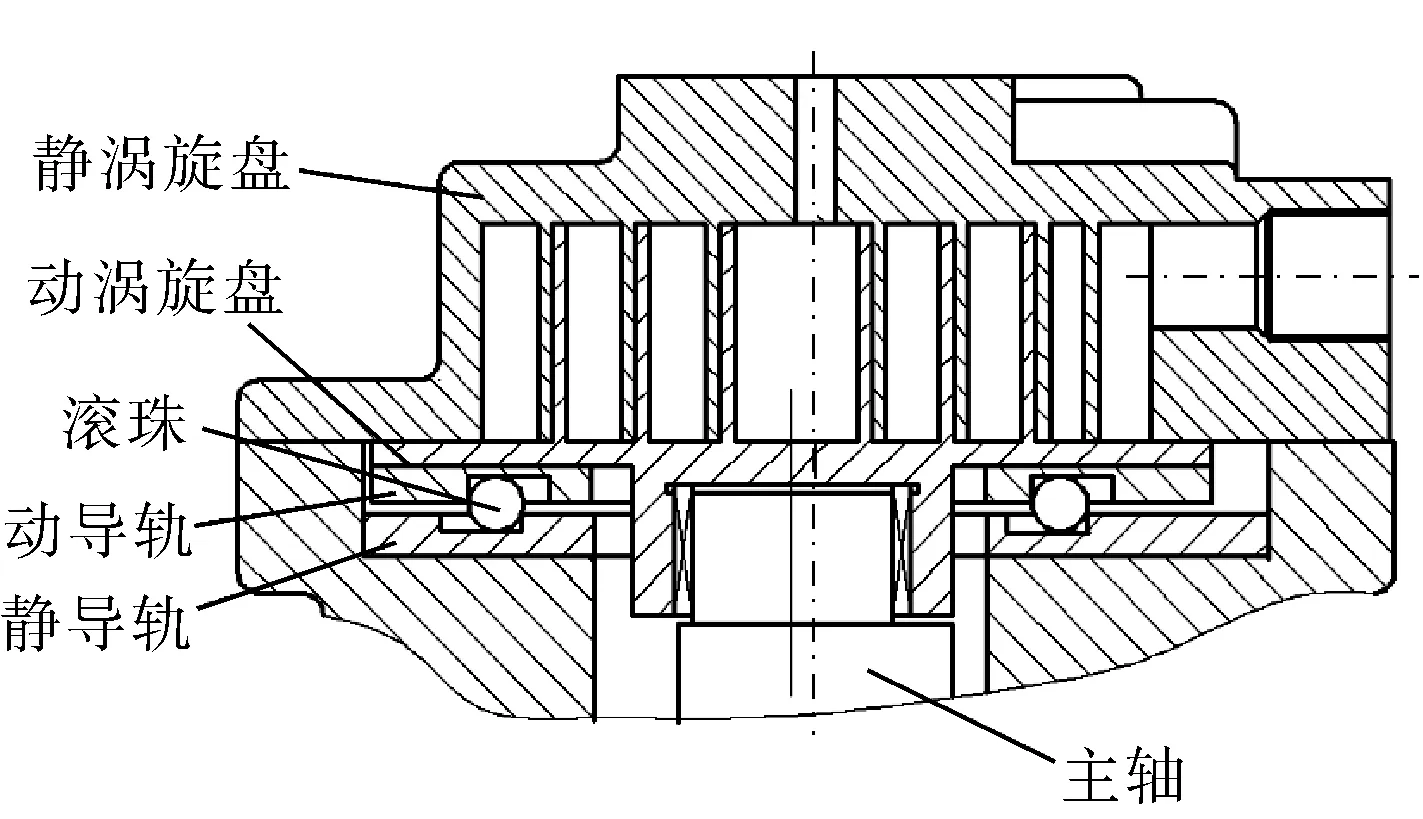

涡旋压缩机剖视图见图1。

涡旋压缩机结构主要包括动涡旋盘、静涡旋盘、主轴、防自转机构以及机壳等。滚珠防自转机构主要是由滚珠和导轨组成,导轨有动导轨和静导轨各1块。动导轨和静导轨的几何参数完全相同,按一定的偏心距将滚珠卡钳组合在一起。动导轨安装在动涡盘的背面,静导轨安装在机架上。动导轨、静导轨和滚珠机构形成的椭圆腔存在有微小的间隙,可以使滚珠在导轨内灵活转动,动导轨、静导轨的相位角相同,通过设定曲轴偏心距将滚珠及其运动限制在导轨中[8]。

图1 涡旋压缩机剖视图

1.2 滚珠防自转机构运动特征

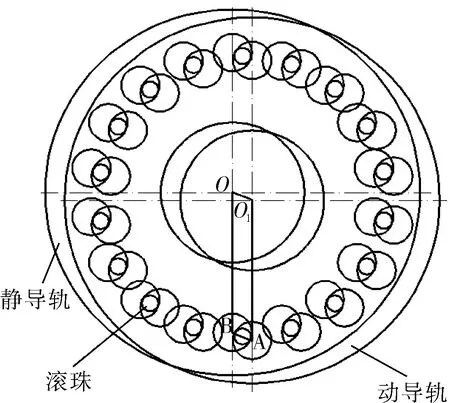

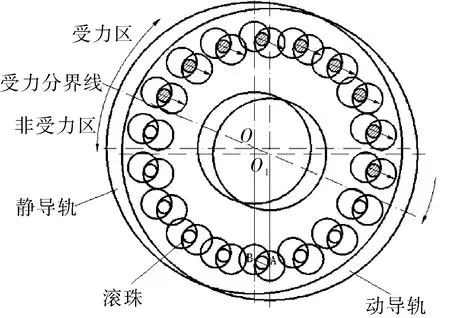

滚珠防自转机构工作原理图见图2[9]。滚珠分布在整个轨道圆周上,图中O为静导轨中心,O1为动导轨中心,OO1为曲轴偏心距。

图2 滚珠防自转机构工作原理图

根据图2所示的原理图可知,每个滚珠与机架和动涡盘的相对运动均构成平行四连杆机构,见图3。连杆1表示偏心驱动主轴和电机连在一起,在电机的驱动下做圆周运动,从动连杆3~18是滚珠,其随主轴一起转动,动涡盘2连接曲轴和滚珠。连杆OO1代表偏心曲轴,在电机的作用下做圆周运动。从动连杆AB代表滚珠,随主轴一起转动。连杆BO则为机架,AO1代表连接曲轴和滚珠的动涡盘[10]。

图3 滚珠相对运动构成的四连杆机构模型

连杆AO1和动涡盘有着相同的运动规律,连杆AO1的运动规律为公转平动,这种运动特征保证了动涡盘的正确运动,该机构的自由度为1,机构的运动是确定的。

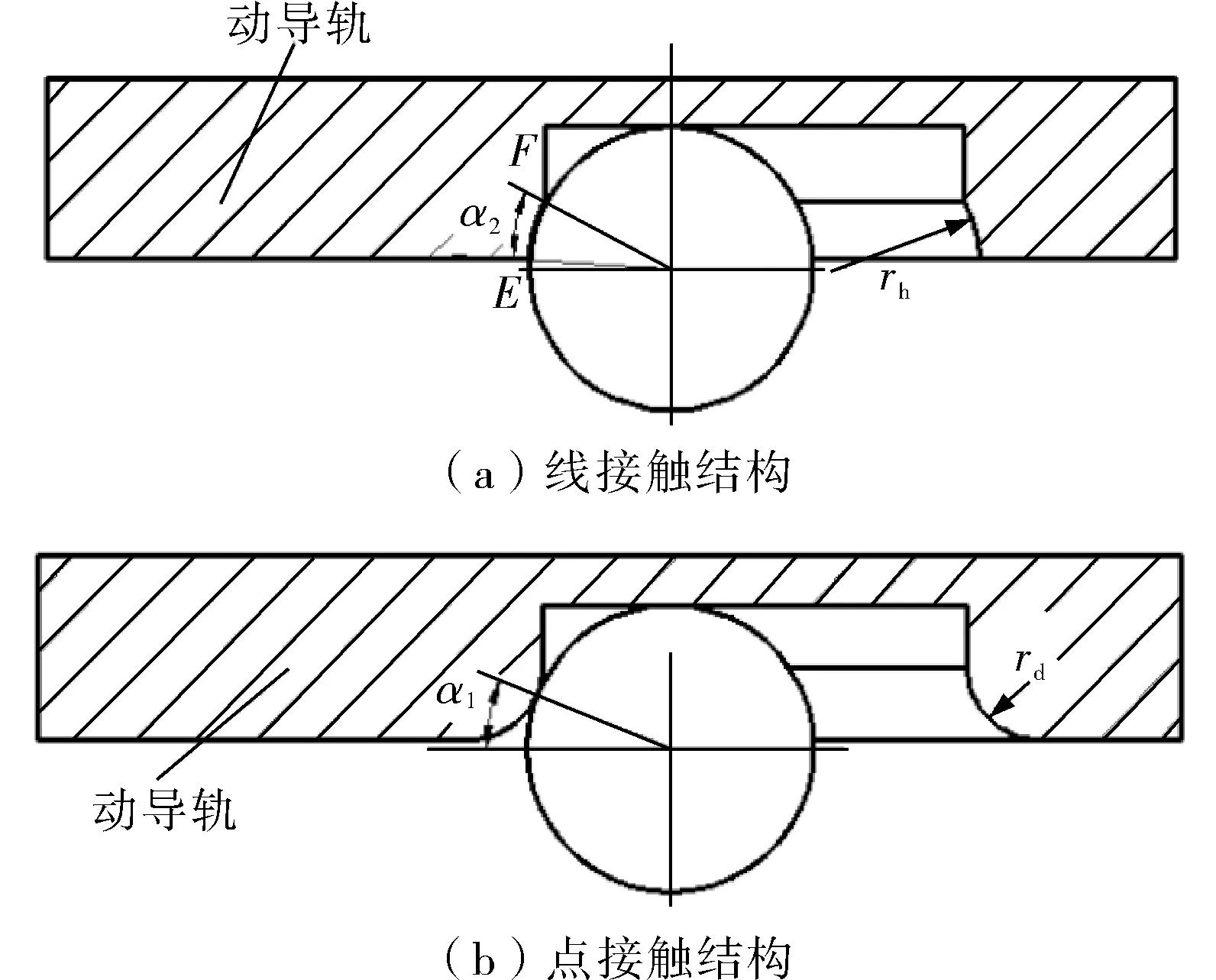

1.3 滚珠与导轨接触形式

每个滚珠与导轨的接触形式有线接触结构和点接触结构,见图4。

图4 滚珠与导轨接触形式

1.4 滚珠结构运动分析

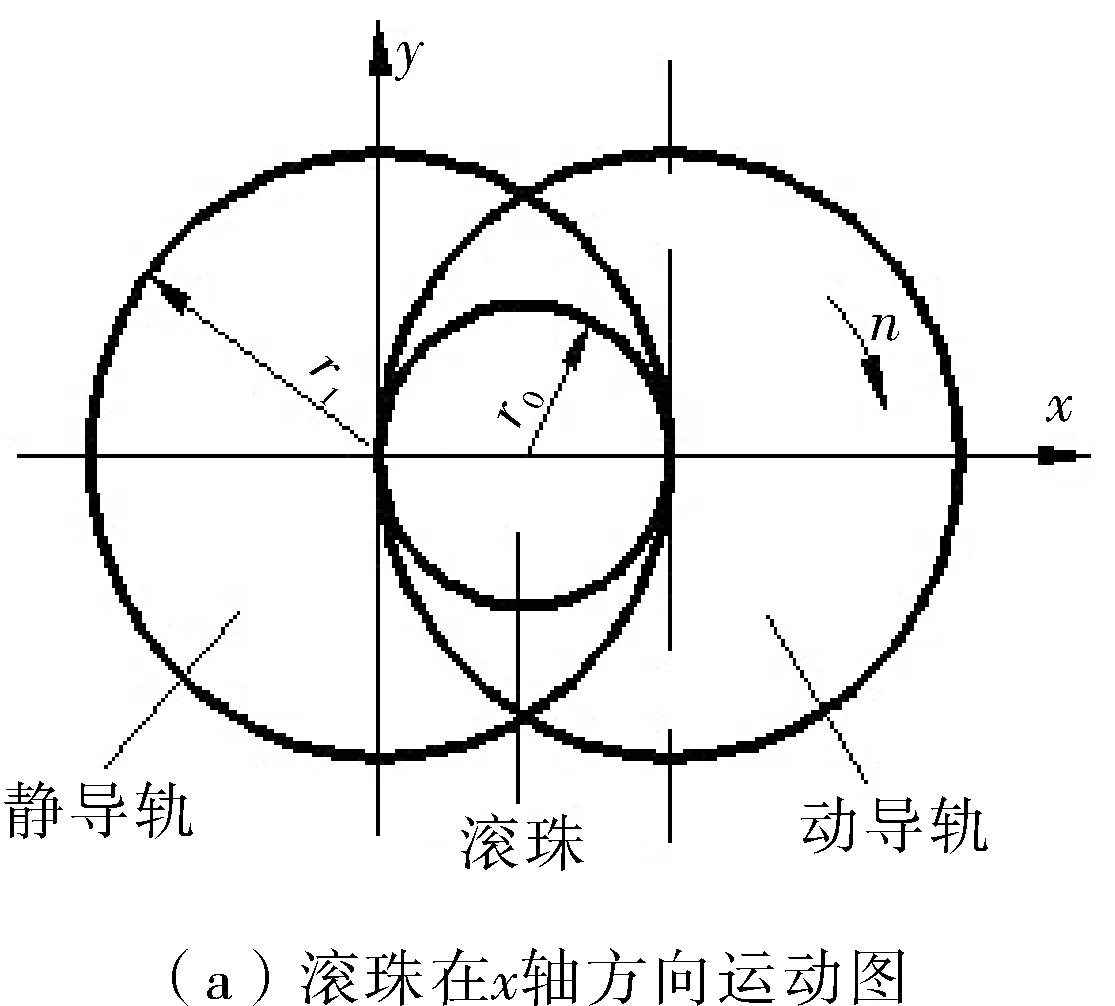

滚珠运动机构简图见图5。

图5 滚珠运动机构简图

图5中以静导轨圆心为基点建立直角坐标系,r0为滚珠半径,r1为动、静导轨半径,mm 。防自转机构工作过程中,滚珠在动导轨的作用下,在动、静导轨上以曲轴偏心距做圆周运动,同时滚珠受摩擦力的作用,绕自身的圆心做自转运动[11]。

根据滚珠运动机构简图和运动学原理,曲轴转速n和滚珠运动速度n0关系为:

r1n=r0n0

(1)

滚珠随动导轨在曲轴的带动下一起转动,当曲轴转过θ时,滚珠绕自身中心也转过θ,滚珠上任意一点(xG,yG)的运动轨迹方程为:

xG=x0+r0cosθ

yG=y0+r0sinθ

(2)

式中,x0、y0为滚珠中心点坐标;θ为滚珠绕自身中心转过的角度,rad。

2 滚珠机构动力特性分析

2.1 受力分区图

滚珠运动机构受力分区见图6。

图6 滚珠运动机构受力分区图

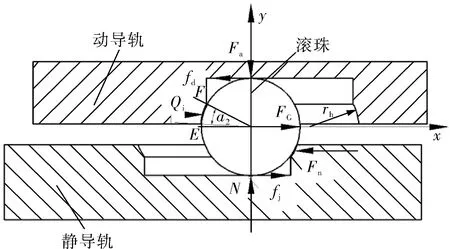

滚珠机构正常工作时,由于滚珠被安装在动、静导轨的轨道中,因此滚珠在其中的运动为纯滚动,则滚动摩擦力相对较小,可忽略不计。滚珠在整个运动过程中除受摩擦力外,还受到导轨在径向方向的作用力Qi,轴向气体力作用在动涡盘的涡旋腔端面,为保证涡旋腔的密封性,动涡盘在背面受到滚珠支持力的作用,则滚珠受到的轴向压力为Fa。滚珠和动、静轨道孔之间有微小的间隙,滚珠在轨道孔可以灵活转动。由于存在微小间隙使得滚珠在整个运动过程中始终是半边部分滚珠受力,受力和不受力的滚珠在直线的两侧,该直线上的滚珠受力是临界状态。运动时导轨和滚珠的作用力沿着法线方向,即滚珠的径向方向上,作用力的方向始终平行于曲轴的偏心线OO1[12]。

2.2 单个滚珠受力分析

2.2.1受力模型

整个滚珠防自转机构中所有滚珠的受力情况和运动方式都相同。建立单个滚珠在轨道中的受力模型[13],见图7。

图7 单个滚珠受力模型

2.2.2受力计算

动涡盘对滚珠的径向作用力:

(3)

式中,Qi为导轨在径向方向的作用力,N;MZ为自转力矩,N·mm;n为滚珠数目;r为曲轴偏心距,mm。

动涡盘受到的轴向气体力:

(4)

每个滚珠受到的轴向力为:

(5)

式(4)~式(5)中,P为渐开线节距,mm;A1为轴向气体力在中心压缩腔中的作用面积,mm2;ps为动涡盘轴向所受压力,MPa;ρ1第1个滚珠受动、静涡盘压力的比值,ρi为第i个滚珠受动、静涡盘压力的比值;θ*为曲轴和滚珠转的一个特定角度,rad。

2.2.3受力分析

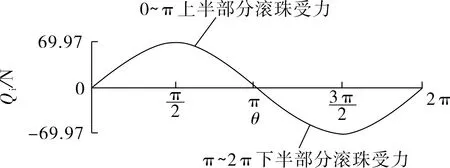

根据式(3)计算滚珠的径向受力,结果见图8。计算时,式(3)中各参数的取值为:n=18,r0=6 mm,MZ=3 378.38 N·mm。

图8 滚珠径向受力曲线

从图8可以看出,每个滚珠在涡旋压缩机工作过程中的受力是连续交替循环的,滚珠机构的运转周期是2π,滚珠只有半周受到动涡盘的径向作用力。每个周期中,上半部分滚珠受力存在1个最大值69.97 N,下半部分滚珠受力存在1个最小值-69.97 N,滚珠受力最大值和最小值间隔出现而且周期为π,半周位置时滚珠的受力为0。在曲轴转角由0到π/ 2时,径向受力由0逐渐增大到最大值,π/ 2到π时逐渐减小,其余半周受力则为0。在径向力的作用下,滚珠和动导轨的转动是同步进行的,有相同的速率。

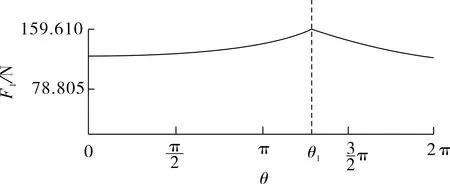

根据式(4)和式(5)计算滚珠的轴向受力,结果见图9。从图9可以看出,涡旋压缩机在工作的过程中,压缩气体时压缩腔中的轴向的气体力是通过动涡盘作用在滚珠上的,轴向气体力在排气角θ1时达到最大。

图9 滚珠轴向受力曲线

3 滚珠机构有限元分析

3.1 基本参数

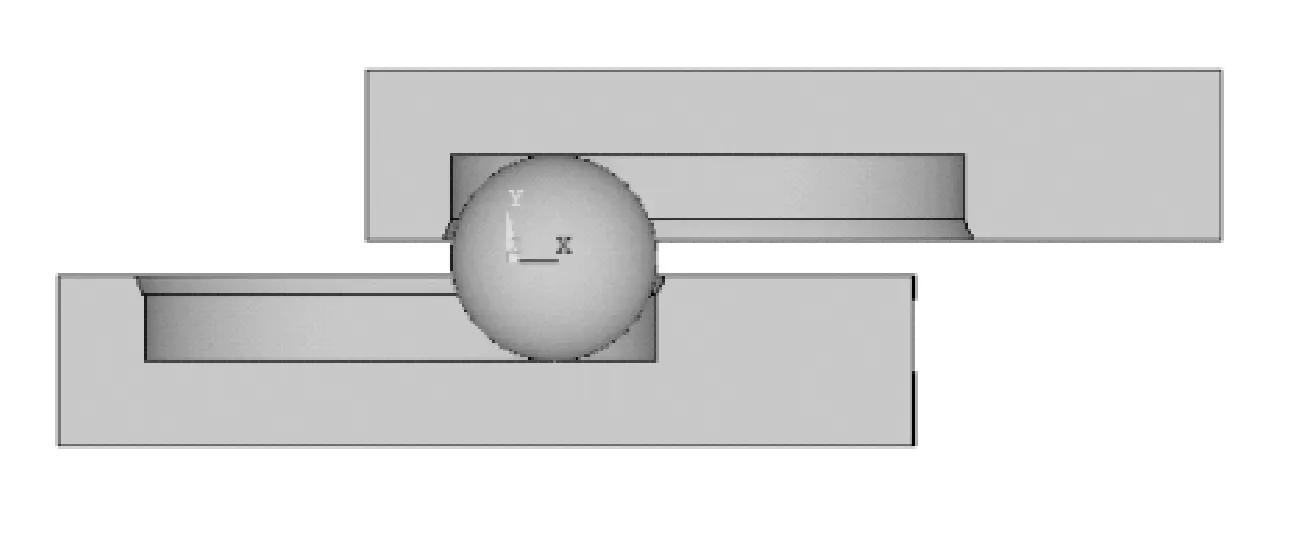

滚珠半径r0=6 mm,动、静导轨结构相同,其内、外半径r1=150 mm、r2=190 mm,动、静导轨上滚道圆半径为24 mm。应用软件Solidworks建立实体模型,在建立模型时滚珠与动、静导轨相互接触,为了保证动、静导轨和滚珠的接触对是接触状态,将建好的模型转化为CAD图形的通用文件格式,然后读入ANSYS进行网格划分并进行相应的分析。

3.2 对象建模

滚珠机构为组合体,其结构不对称,在加工过程中因为加工工艺方面的原因又增加了很多不规则几何特征。此外,考虑到滚珠数目和动、静导轨上的轨道孔数目较多,而且每个滚珠的运动特性都是相同的,截取1个滚珠及其所在动、静导轨孔的局部为研究对象建立简化模型,见图10。

图10 ANSYS中滚珠模型

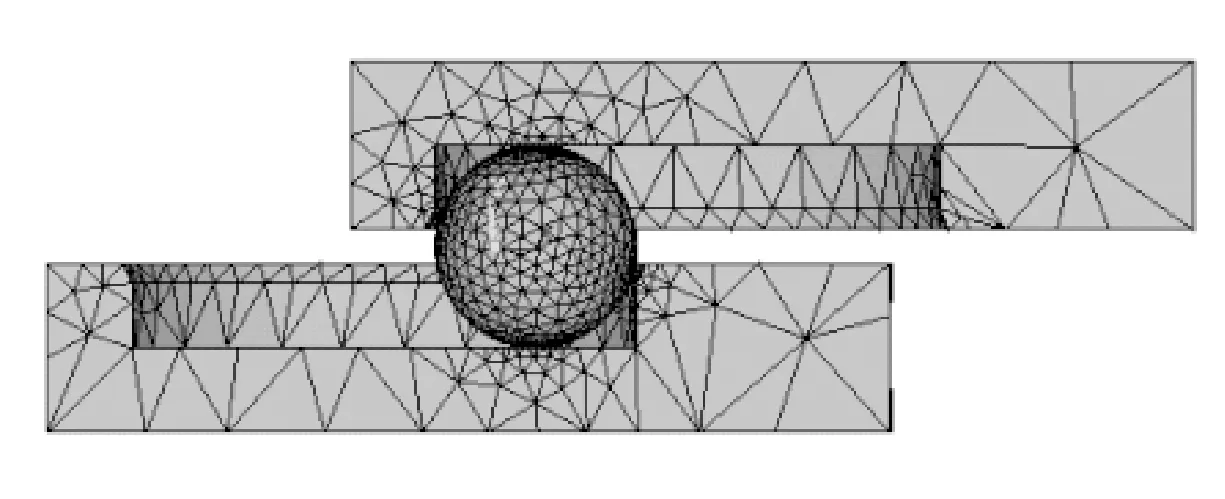

3.3 网格划分析

滚珠机构网格划分见图11。在ANSYS中计算时,选择三维10节点的四面体结构实体单元SOLID92进行网格划分,SOLID92有塑性、蠕变、应力强化、大变形和应变的特征,其相容的位移形状有利于边界的建模,每个节点有x、y、z方向的3个自由度。材料选择45钢,45钢弹性模量为193 GPa,泊松比为0.28,密度为7.85×103kg/m3。对动、静导轨与滚珠接触的区域进行网格加密处理,保证所有的接触区域有足够的网格密度,由模型图可得节点35 179个,单元数20 923个[14]。

图11 滚珠机构网格划分

3.4 接触对建模

滚珠机构工作时,有多个滚珠承受载荷的作用,滚珠与动导轨、静导轨滚道的接触是线接触,因此接触区域小,接触表面的应力较大。滚珠运转时,滚珠和动、静导轨在接触区域内要产生刚性变形和残余应力[15]。

接触对的建立是滚珠分析的重要步骤,根据ANSYS的接触方式、目标面和接触面的确定原则,选择滚珠为目标面,动、静导轨的滚道面为接触面,目标面接触单元选用3Dtarget170,接触面接触单元为contact174。在各个接触对中,设置滚珠和导轨滚道的摩擦因数为0.003,法向接触刚度因子为0.2,初始靠近因子为0.01。静导轨固定在涡旋压缩机的机架上,给其底面添加全约束,动导轨和滚珠都在x-z面内运动,给其添加y向的位移约束,在动导轨的面上施加轴向力和径向力的作用[16]。

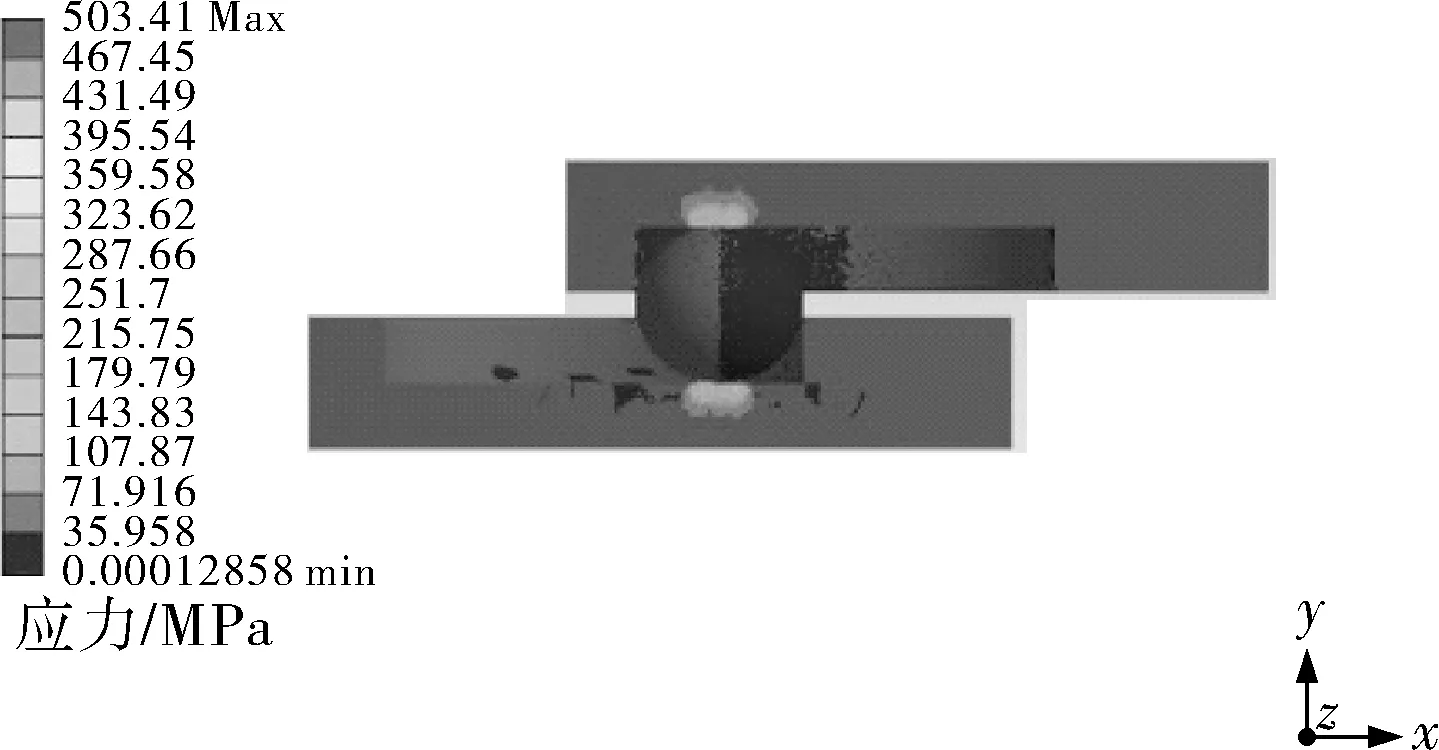

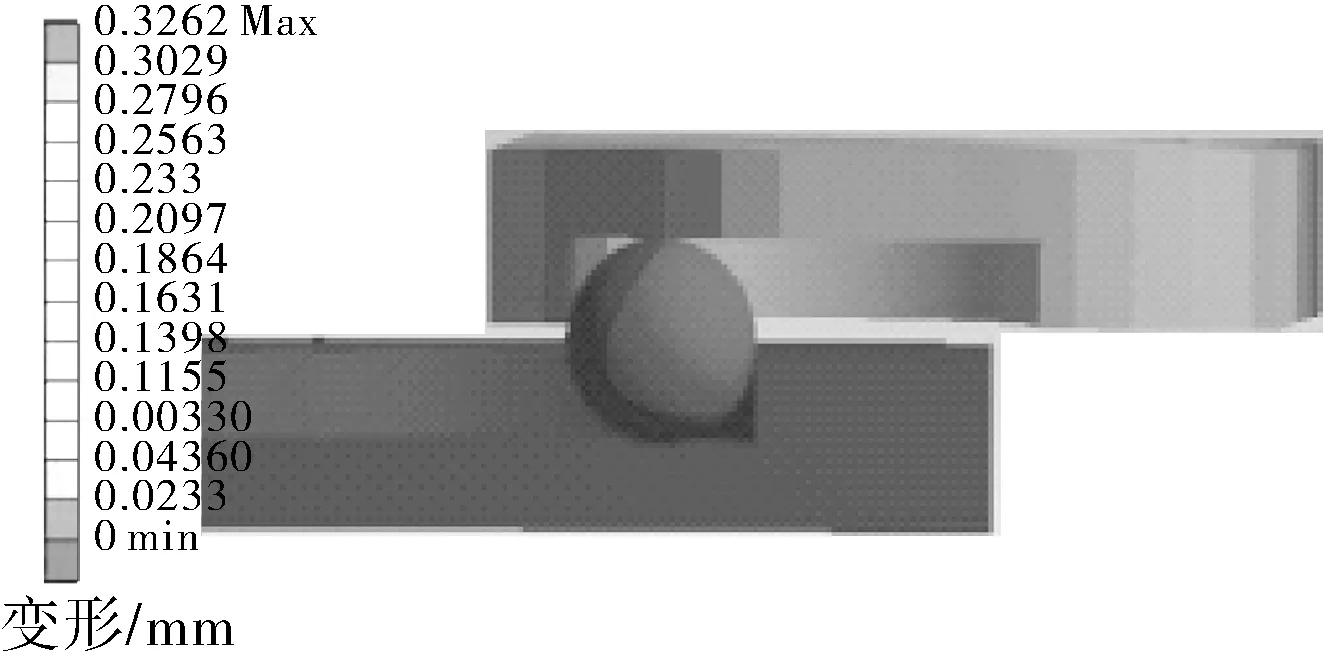

4 滚珠机构有限元分析结果

4.1 整体结构应力与变形

通过ANSYS分析以及后处理,得出了滚珠和动、静导轨的应力和结构变形云图,分别见图12和图13[17]。

图12 滚珠机构应力云图

图12显示,滚珠机构应力主要集中在2个部分,其一为滚珠和动、静导轨连接的轴向部分,其二为滚珠和动、静导轨的径向连接部分,导轨上的最大应力为503.41 MPa。

图13 滚珠机构结构变形云图

图13显示看出,动导轨整体向轴向发生位移,最大变形发生在动导轨的内圆边界处,最大变形量为0.326 2 mm。

4.2 单个滚珠应力与变形

提取单个滚珠的应力和变形云图,分别见图14和图15。图14显示滚珠最大应力为313.76 MPa,图15显示滚珠的最大变形量为0.039 4 mm。

图14 单个滚珠应力云图

图15 单个滚珠结构变形云图

4.3 单个滚珠强度校核

根据强度安全系数计算公式n′=σb/σmax校核滚珠强度。式中,σb为材料强度极限,σb≥600 MPa,计算时取σb=600 MPa;σmax为危险部位最大应力。按最大应力值进行校核,计算的安全系数为1.91,结果显示滚珠的强度设计满足要求。

4.4 单个滚珠疲劳寿命

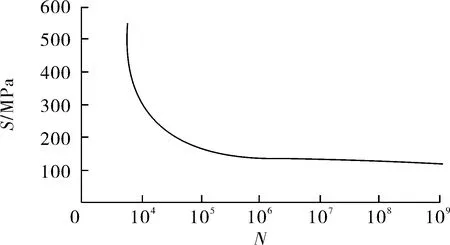

滚珠在工作过程中受力是连续交替循环的,滚珠和滚道的接触表面是线接触,在接触载荷的高频周期作用下,滚珠的表面会产生剥落等接触疲劳破坏的形式。材料疲劳寿命S-N曲线数学表达式[18]:

NSm=A

(5)

式中,A为材料常数,N为循环次数,m为经验系数;S为应力,MPa。

基于式(5),按照A=1.04×1012、m=3绘制得S-N曲线,见图16。

图16 滚珠S-N曲线

滚珠机构可以看成是由2个外圈组成的滚动轴承形式。采用滚动轴承的寿命计算公式计算滚珠的寿命[19]:

(6)

将滚珠的基本额定动载荷C=30 kN、转速n=2 800 r/min、温度系数ft=0.95、载荷系数fp=1.2、当量动载荷P0=229.58 N、Lh=6.59×106h带入计算,得到轴承寿命指数ε=3。

根据受力分析,利用滚珠所受的轴向力和径向力计算滚动轴承寿命时,依据滚动轴承的受力特点,即滚珠的轴向力变化为径向载荷,径向力变化为轴向载荷,则可得滚珠寿命Lh=6.59×106h,滚珠较长时间的寿命为涡旋压缩机长期稳定工作提供了必备条件[20]。

5 结语

基于滚珠防自转机构运动状况,应用三维建模软件和有限元分析软件ANSYS,建立了单个滚珠和动、静导轨的三维模型,对滚珠和动、静导轨的变形和应力,滚珠在不同曲轴转角下的轴向力和径向力进行了分析,并对滚珠在交变载荷作用下的疲劳强度及疲劳寿命进行了分析和讨论。结果表明,在文中设定的参数条件下,滚珠的强度设计满足要求,滚珠可以长时间稳定工作。文中的分析和讨论深化了涡旋压缩机滚珠防自转机构径向力与其它作用力对滚珠运动特性影响、实际工况下滚珠疲劳寿命方面的研究。