自然循环铅冷快堆蒸汽发生器泄漏事故下的气泡迁移

陈家铭,陈红丽

(中国科学技术大学 物理学院 工程与应用物理系,安徽 合肥 230027)

第四代核能系统国际论坛(GIF)旨在研发更先进的核电厂堆型,2002年底,GIF和美国能源部联合发布了《第四代核能系统技术路线图》,选出包含钠冷快堆、铅冷快堆在内的6种堆型作为重点研究对象[1]。相比于其他几种堆型,铅冷快堆同时兼顾较高的安全性和经济性,铅基冷却剂具有热膨胀性能好、自然循环能力强、与二回路水冷却剂有化学惰性等优点,是设计成具有非能动固有安全特性的小型自然循环反应堆的理想冷却剂[2]。

小型自然循环铅冷快堆采用紧凑的池室结构,相较于钠冷快堆,它取消了中间回路,降低了经济负担。但由于紧凑的结构排布、复杂的热工水力现象、一二回路间的巨大压差以及液态铅铋合金对结构的腐蚀效应,铅冷快堆易出现诸如蒸汽发生器传热管泄漏或破裂(SGTL/R)等不可忽视的安全问题。

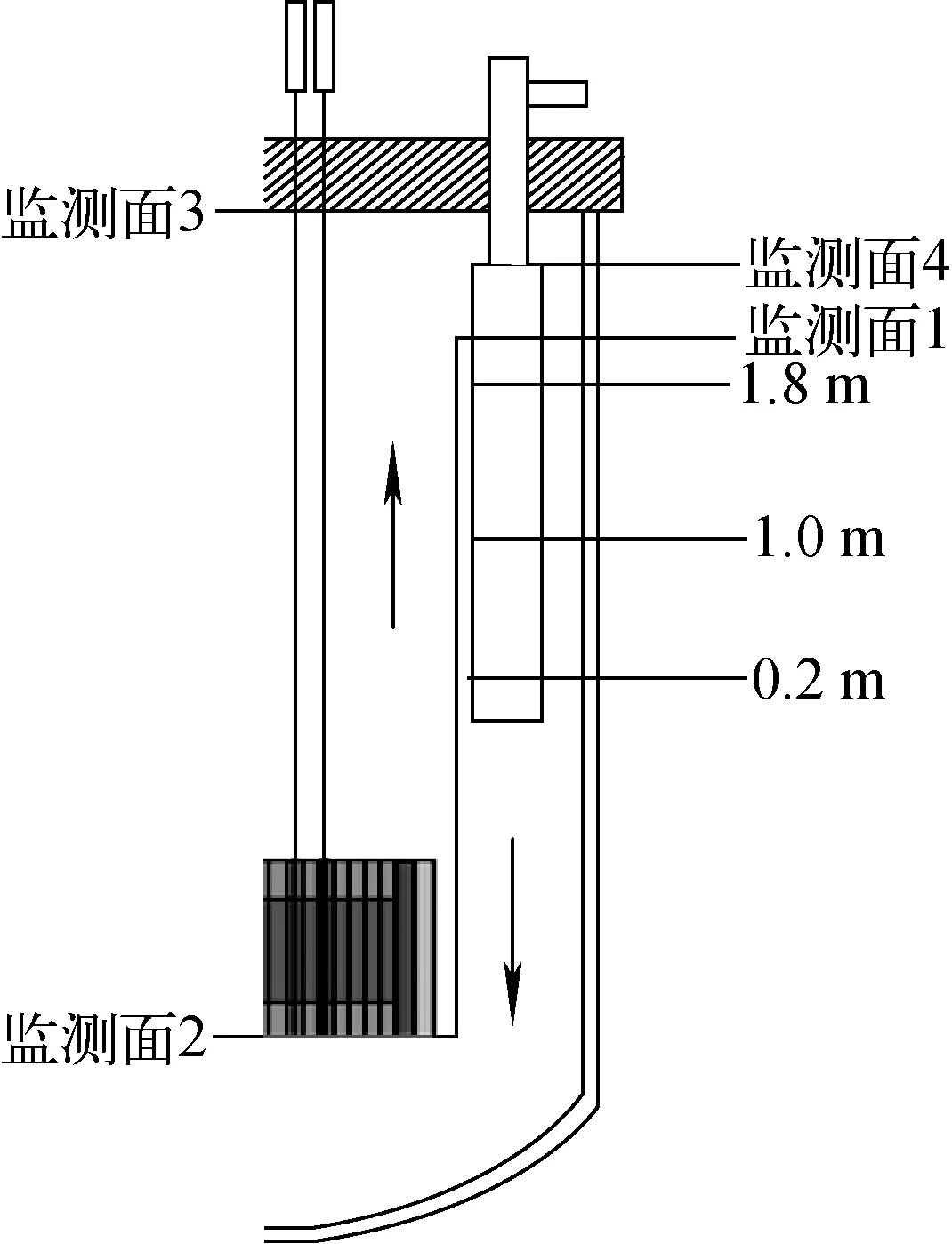

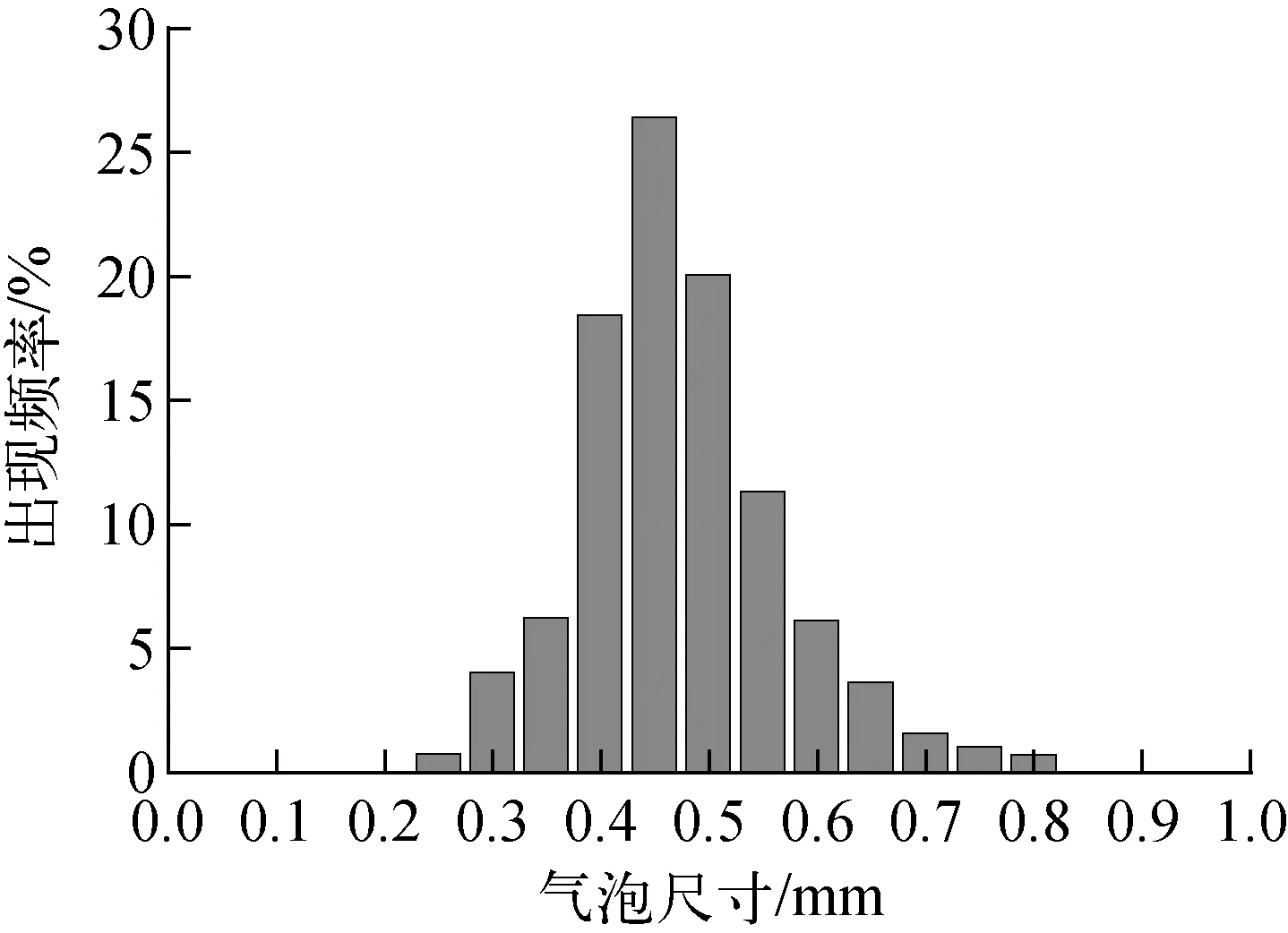

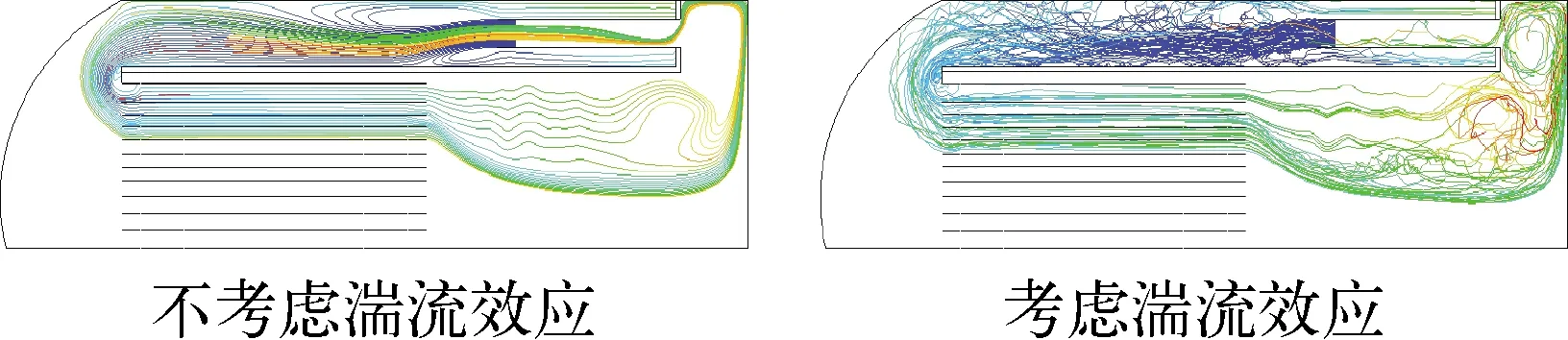

在已投入运行的众多压水堆核电厂中,SGTR事故属于核电厂设计基准事故,经统计,在国外同类核电厂运行过程中,因传热管问题引起的核事故占所有一回路事故的60%左右,美国核管理委员会对于正常运行下的单个蒸汽发生器泄漏限值约为0.4 L/min,发生事故时为3.8 L/min[3],专家对蒸汽发生器发生大破裂事故的估计频率f为6×10-3(堆·年)-1,对发生小泄漏事故的估计频率为6×10-2(堆·年)-1 [4],再考虑到铅冷快堆中蒸汽发生器的工作环境,更不能低估这一类事故发生的概率,除此之外,铅冷快堆中破口处难以被检测的特点也加剧了这一事故带来的预计影响。在欧洲铅冷先进示范反应堆项目中,该事故被归类为设计基准类别3事件,要求限制其在每堆年中很少发生(10-2(堆·年)-1 铅冷快堆中蒸汽发生器传热管的破裂事故会产生压力冲击,影响传热管邻近结构[6],二回路高压水和一回路液态铅发生迅速的热量能量传递,可能会引发蒸汽爆炸[7],其中铅的氧化物形成会引发流动阻塞和传热恶化[8]等,更严重的是,破裂事故产生的两相流会在反应堆中产生气泡累积,一旦这些气泡进入堆芯,会引发堆芯局部反应性波动和传热恶化,导致堆芯功率偏移,对反应堆正常运行有重大影响[9]。 现阶段对于铅冷快堆SGTR事故的研究以实验为主,其中Ciampichetti等[10]在LIFUS-5设备数次研究传热管破裂后短时间内铅与水的高能冷却剂间相互作用(CCI),Beznosov等[11]搭建了FT-216实验平台,主要观测气泡大小分布和上升速率以及气泡在液态铅中的分布,而对于水与铅铋合金反应的理论研究仅完成一部分[12],针对“水在高压条件下注入高温液态铅铋合金”这一情况仍未给出完整的解释分析。 国内也对铅基合金与水反应进行了一些研究,如西安交通大学李会雄等[13]针对铅铋的碎化效应和熔融金属液滴在水中的运动特性进行了部分实验研究,获得了碎化颗粒的形态分布及尺寸分布、温度效应和组分效应,上海交通大学杨燕华等[14]针对纯铅、锡、铅锡合金做了相关研究,对比分析了热扩散系统对于蒸汽爆炸及碎化效果的影响。其重点还在于研究铅与水的反应,对其反应后对堆的影响未进行深入研究。 本文讨论SNCLFR-100小型自然铅冷快堆中气泡从蒸汽发生器到堆芯的潜在输运,建立额定工况下的稳态CFD模型,并采用拉格朗日方法以及考虑湍流随机性的影响对欧拉流场中的气泡迁移进行追踪模拟,讨论湍流效应、破裂高度、气泡尺寸以及液态铅纯净度等条件对一回路冷却剂夹带能力的影响,并对事故后堆芯空泡份额进行初步评估。 SNCLFR-100是基于现实可行技术进行设计的小型自然循环铅冷快堆,采用一体化池室结构布局,铅冷却剂由堆芯加热后在自然循环驱动力的作用下向上流动,携带燃料组件的核热汇入热池,热池内温度较高的铅冷却剂通过主蒸汽发生器上端的入口窗进入主蒸汽发生器与二回路冷却剂进行热量交换,并从主蒸汽发生器下端的出口窗流出汇入冷池,形成一回路自然循环。该设计具有系统简单、用途灵活、经济性好、安全性高等特点。其总体技术参数列于表1,整体结构如图1所示[15]。 表1 SNCLFR-100总体技术参数Table 1 Design parameter of SNCLFR-100 图1 SNCLFR-100整体结构Fig.1 Schematic view of SNCLFR-100 基于CFD软件对SNCLFR-100主系统一回路稳态运行下的液态铅流动进行数值模拟,由于开展全堆全尺寸三维数值计算对于建模和计算能力均是较大的考验,再考虑到SNCLFR-100自身具有的优秀轴对称性,因此对模型进行二维简化,并取简化模型的计算结果与FLUENT/PK程序进行code-to-code验证,验证结果表明,二维简化模型在一定程度贴合实际的运算结果[16-17]。 在二维简化模型中,将堆芯按组件进行分层计算,在充分考虑组件间间隙处冷却剂流动的情况下,将组件设置为具有一定压降能力的多孔介质模型。堆芯分层简化如图2a所示,二维简化结构如图2b所示,将蒸汽发生器设置为理想蒸汽发生器模型,即假定蒸汽发生器处于恒温状态,冷却剂流过蒸汽发生器后温度降至400 ℃。一回路冷却剂液态铅的物理特性采用随温度变化的多项式形式。冷却剂物性参数关系式列于表2,隔板结构采用T91钢。 图2 堆芯简化模型Fig.2 Simplified model of reactor core 表2 冷却剂物性参数关系式Table 2 Physical property of coolant 采用Gambit 2.2.30网格生成软件生成网格,除底部弧形区域采用三角形/四边形混合非结构网格外,其他区域均采用四边形结构网格,取堆芯出口处截面,分别对5万、10万、15万、20万、30万网格稳态流场下平均温度和速度进行计算,结果如图3所示。从图3可看出,当网格数大于20万时,温度均值和速度均值计算所得的结果均趋于一个定值,因此本文对流场选取网格数为20万。因网格结构复杂,对由于后续计算中加入了湍流效应的考量,对湍流情况下的液态铅铋普朗特数Pr进行了对应修正。 稳态的温度场和速度场如图4所示。由图4可知,主回路运行温度范围约为673~763 K,即400~490 ℃,与设计值偏差不超过5%。从图4还可看出,冷池热池的温度差异较为明显,整个自然循环堆稳态运行时处于一个低速流场中,蒸汽发生器中的液态铅运行速度最大值为0.43 m/s,经计算可得平均向下分量(图4中向左方向)为0.15 m/s,最大向下分量为0.23 m/s。 图3 网格独立性验证Fig.3 Grid independence verification 图4 SNCLFR-100稳态的温度场和速度场Fig.4 Temperature and velocity fields of SNCLFR-100 steady state 在两相流中,当流场稳定时,最大稳定的气泡尺寸由气液两相的流动特性共同决定,当液相施加给气相的力超过界面上的表面张力时,气泡变得不稳定并发生崩解[18]。流体力学中用无量纲韦伯数W来表征惯性力与表面张力的比值,韦伯数越小,表面张力越重要,考虑到事故背景,二回路的高压水通过细小的狭缝产生泄漏,这也是最常见的传热管失效形式,加上Terasaka等[19]、Xie等[20]的实验研究,本文选择0.1~1 mm的气泡尺寸范围进行研究。 当追踪液相中单独的1个气泡时,它的运动特性取决于诸多因素,如其自身的形状尺寸、气液两相的物理特性(包括纯净度、密度、黏度、表面张力)、外在运动环境(包括速度、湍流效应、温度压力等其他参数)。追踪其运动轨迹需定义完整的1组力。 根据牛顿第二运动规律对连续相中的气泡进行受力分析: F=FW+FB+FD=ma (1) 其中:FW为气泡自身重力;FB为流场中气泡受到的浮力;FD为气泡受到的曳力,曳力包含了表面张力、由剪切形成的黏性阻力以及其他一些力形成的阻力,一般用下式表示: (2) 其中:ρL为液相的密度;U为在拉格朗日坐标下液相的速度;CD为曳力系数;Ae为气泡颗粒的等效截面积。结合式(1),当气泡颗粒在稳态流场中能稳定运动时,终端移动速度满足下式: (3) 当然,实际运用中还需考虑到其他修正(如分别考虑无滑移条件下的斯托克斯定律和门德尔松方程)[21]。 关于曳力系数的选择有很多种,包括Rodrigue等[22]、Bozzano等[23]均发展了不同的曳力系数模型,考虑到湍流流场和工业应用,本文采用Tomiyama修正式[24],该修正式结合了现有理论和终端速度的诸多试验数据,基于力平衡的方法发展而来。针对不同纯净度的流场,曳力公式的选取会有所不同。 在完全纯净的流场中: (4) 在纯净度非常低的流场中: (5) 这其中涉及到了纯净度的概念,在核电厂中,刚投入运行时,一回路使用完全的液态铅铋合金,此时流场可认为非常纯净,但随着核电厂的运行,伴随着液态铅铋对壁面的腐蚀和其他杂质的掺入,流体纯净度会相应下降,曳力公式也根据这种情况下的实验数据和理论结合产生相应改变。 本文基于SNCLFR-100稳态运行数据和气泡在流场中的阻力模型,通过在蒸汽发生器不同高度设立破裂面,并通过在不同位置设置监测面完成对破裂后气泡在堆中迁移到各部分的概率及泄漏率的定量计算[25]。 为模拟气泡泄漏情况,在距蒸汽发生器出口0.2、1.0、1.8 m处设置破裂面,假设气泡在这些高度产生,并在隔板上端、堆芯入口处、热自由表面、蒸汽发生器入口端设置监测面,负责监测记录到达的气泡数目,破裂面和监测面设置如图5所示。 定义如下概率:P1,气泡从破裂面到达监测面1的概率(即破裂后气泡在隔板上部积聚的概率);P2,气泡从破裂面到达监测面2的概率(即破裂后气泡进入堆芯的概率);P3,气泡从破裂面到达监测面3的概率(即破裂后气泡最终逃逸到自由表面的概率);P4,气泡从破裂面到达监测面4的概率(即破裂后气泡在跟随主回路冷却剂循环后再次进入蒸汽发生器的概率或在浮力作用下上浮至蒸汽发生器入口的概率)。 图5 破裂面及监测面设置Fig.5 Bubble leakage location and monitored plane 可用(1-P3)估计气泡在堆中累积的概率,也可得出气泡累积率Qsystem和气泡泄漏率QSG-leak的关系式: (6) 其中:fdi为气泡尺寸概率分布函数;P3i为对应尺寸下气泡从破裂面到达监测面3的概率。 同样的,用P2来估计气泡进入堆芯的概率,当气泡进入堆芯后可能会对堆的传热及反应性造成一定的影响,总的堆芯气泡累积率Qcore和QSG-leak的关系式为: (7) Beznosov等[11]、Terasaka等[20]均对蒸汽发生器传热管泄漏/破裂事故做过相应的实验研究,前者在22~24 MPa下将150~250 ℃的蒸汽混合物通过1 mm喷嘴注入2 m深的液态铅进行研究,后者通过实验研究了正常条件下浸没在水中的管道通过15 μm狭缝产生的氮气气泡分布(实验中并未观察到气泡的积聚现象),本文研究通过狭缝产生的气泡在堆中的迁移,在研究中采用Terasaka实验数据中的气泡尺寸分布,如图6所示。 1) 湍流效应对轨迹追踪的影响 考虑到实际运行工况堆中可能存在湍流对粒子轨迹的影响,对模型加载湍流效应与否进行了对比,结果如图7所示。 图6 Terasaka实验气泡尺寸分布Fig.6 Number distribution of observed bubbles in Terasaka’s experiment 图7 考虑湍流效应与否轨迹追踪对比图Fig.7 Trace of bubbles with/without turbulence effect considered 从图7可看出,湍流效应的引入并不影响追踪粒子的整体运动规律,但在增加了追踪颗粒随机性和不确定性的同时,湍流效应增加了部分粒子在热池中积聚的概率以及逃逸到自由表面的概率。 为更反映真实工况,在计算中引入随机游走模型(random walk mobility),充分考虑堆中可能存在的湍流对气泡迁移产生的影响。在这种移动模型中,移动节点随机选择1个方向和速度从当前位置移动到新的位置。 模型加入湍流效应的情况下,对湍流模型下的Pr进行了修正[26]: (8) 其中: 2) 不同条件下气泡迁移到各监测面概率结果分析 在考虑了湍流效应后,将各监测面检测到的粒子数除以追踪粒子总数,基于以上数据绘制各监测面监测到的粒子概率随气泡尺寸的变化,如图8~11所示。 基于上述数据,对不同条件的影响具体分析如下。 (1) 气泡尺寸的影响分析 在本文的研究尺寸范围(0.1~1 mm)内,从图8、9可看出,随着气泡尺寸的增大,能被一回路液态铅所夹带的气泡数量越来越少,当气泡尺寸超过0.4 mm时,液态铅无法将任何该尺寸下的气泡夹带到堆芯。从图10可看出,当尺寸超过0.4 mm时,破裂面生成的气泡会在浮力的作用下直接向上运动穿过蒸汽发生器达到自由表面。 可认为,气泡的尺寸对于液态铅的夹带能力有着明显影响,在本文的研究尺寸范围(0.1~1 mm)内,气泡尺寸越大越难以被夹带,尺寸越大越易在浮力作用下上浮至自由表面。 (2) 破裂面高度的影响分析 从图8、9可看出,破裂面0.2 m和1.0 m下,同尺寸下概率有所减小,但并不明显。但高度1.0 m与1.8 m处,概率减少较为显著,总体来说,破裂面高度越高,气泡能被液态铅夹带的概率越低。从图10可看出,1.8 m破裂面产生的气泡上浮概率相较于前两个破裂面有显著提升,当气泡尺寸达到0.25 mm时,1.8 m破裂面产生的气泡已有部分上浮。 图8 不同高度破裂面产生粒子进入堆芯追踪概率Fig.8 Bubble entrance probabilities into core with different leakage locations 图9 不同高度破裂面产生粒子经由堆芯逃逸概率Fig.9 Bubble escape probabilities through core with different leakage locations 图10 不同高度破裂面产生粒子直接上浮逃逸概率Fig.10 Bubble directly floating probabilities with different leakage locations 图11 不同高度破裂面产生粒子积聚在隔板上方概率Fig.11 Probabilities of bubble accumulating with different leakage locations 可认为,破裂面高度对液态铅的夹带能力有一定影响,总体来说,破裂面越高,液态铅夹带能力越弱,同时破裂面越高,越有利于气泡直接上浮到自由表面。 (3) 杂质的影响分析 由于使用了Tomiyama曳力系数修正式,经计算可得低纯净度下的曳力系数不小于纯净系统的曳力系数。从图8~10的对比可知,杂质会增加一回路液态铅对气泡的夹带能力,在0.3~0.9 mm表现得非常明显。 在计算的过程中发现,由于堆型设计因素,计算中堆内的积聚气泡一般会处于隔板上半部(图11)和堆芯入口处,对于在隔板上半部积聚的气泡,它的存在会加剧隔板恶劣的工作条件,并可能对液态铅对隔板的腐蚀产生影响,对于卡在堆芯入口处的气泡,其积聚后形成的大尺寸气泡易在局部扰流情况下进入堆芯,对反应性突变和局部换热能力骤跌有更大影响。 当发生蒸汽发生器传热管泄漏事故时,参考美国核管理委员会4 L/min的限制标准[3],利用Terasak给出的实验数据中的气泡尺寸分布(图6)结合式(7)对破裂事故的影响进行初步评估,得到各条件下进入堆芯的气泡质量流量列于表3。 表3 各高度下堆芯气泡质量流量Table 3 Mass flow of bubble entering into core with different leakage locations 从表3可看出,当一回路是纯铅且破裂面较高(如1.8 m)情况下,进入堆芯的气泡量仅为0.7 mL/min,几乎可忽略不计,但当一回路杂质较多破裂面较低(如0.2 m)的情况下,会有较多气泡进入堆芯,是上一种情况的252倍,这种情况比较危险,可能会对反应堆正常运行产生较大影响。 除此之外,还有一个值得注意的问题,在上述情况中,当破裂位置较低时,会产生非常大的隔板上部气泡累积,当一回路冷却剂含有较多杂质时,0.2 m处破裂面产生的气泡在隔板上部的累积率达到了3.86 L/min,可预见的是,当蒸汽发生器泄漏率增加时,会有更多的气泡积聚在隔板上半部,很可能对隔板的工作环境造成重大影响。 本文通过CFD程序和欧拉-拉格朗日方法对SNCLFR-100中蒸汽发生器泄漏后的气泡迁移进行了研究,并对气泡产生后在堆中运行的轨迹以及进入堆各部分的概率进行了计算研究。在考虑湍流效应的情况下,破裂发生的位置、气泡的尺寸、一回路冷却剂的纯净度均会对气泡的迁移有着较为显著的影响,具体表现在: 1) 气泡的尺寸对于液态铅的夹带能力有着明显影响,在本文的研究范围(0.1~1 mm)内,气泡尺寸越大越难以被夹带; 2) 破裂面高度对液态铅的夹带能力有一定影响,破裂面越高,液态铅对气泡夹带能力越弱,同时越有利于气泡直接上浮到自由表面; 3) 在采用Tomiyama曳力系数修正式情况下,杂质会增加一回路液态铅对气泡的夹带能力。 基于上述概率分析,结合试验下的气泡尺寸分布概率,对泄漏后的堆安全进行了定量初步评估,可得出结论:相比较而言,当一回路杂质较多、破裂面较低的情况下,会有较多的气泡进入堆芯,可能会造成堆芯的反应性偏移和局部传热恶化,同时这种情况下大部分气泡在隔板上部累积,这会极大地恶化隔板工作环境。 此外,本文的研究中未考虑气泡在运动过程中的积聚情况,在后续研究中可进行进一步优化改善。1 SNCLFR-100自然循环铅冷快堆

2 SNCLFR-100稳态运行工况模拟

3 破裂事故下的气泡迁移

3.1 液相中的气泡运动

3.2 研究方法

3.3 计算结果

3.4 气泡迁移定量计算

4 结论