东曲选煤厂尾煤回收系统工艺优化研究与应用

刘国超,王亚伟

(西山煤电(集团)有限责任公司 东曲选煤厂,山西 古交 030200)

东曲选煤厂入洗原煤属极难选煤种,煤泥含量大,泥化程度高。尾煤回收问题是建厂以来就存在的技术难点,历经几次生产工艺技术改造,尾煤回收系统虽有所改善,但效果并不明显。目前,东曲选煤厂浮选精矿去快开压滤机压滤成精煤泥,浮选尾矿经807一次浓缩机浓缩后,由底流泵打入洗煤车间各回收设备回收成尾煤,807浓缩机溢流经813二次浓缩机浓缩后,经煤泥压滤机压滤成为细煤泥。

1 存在问题

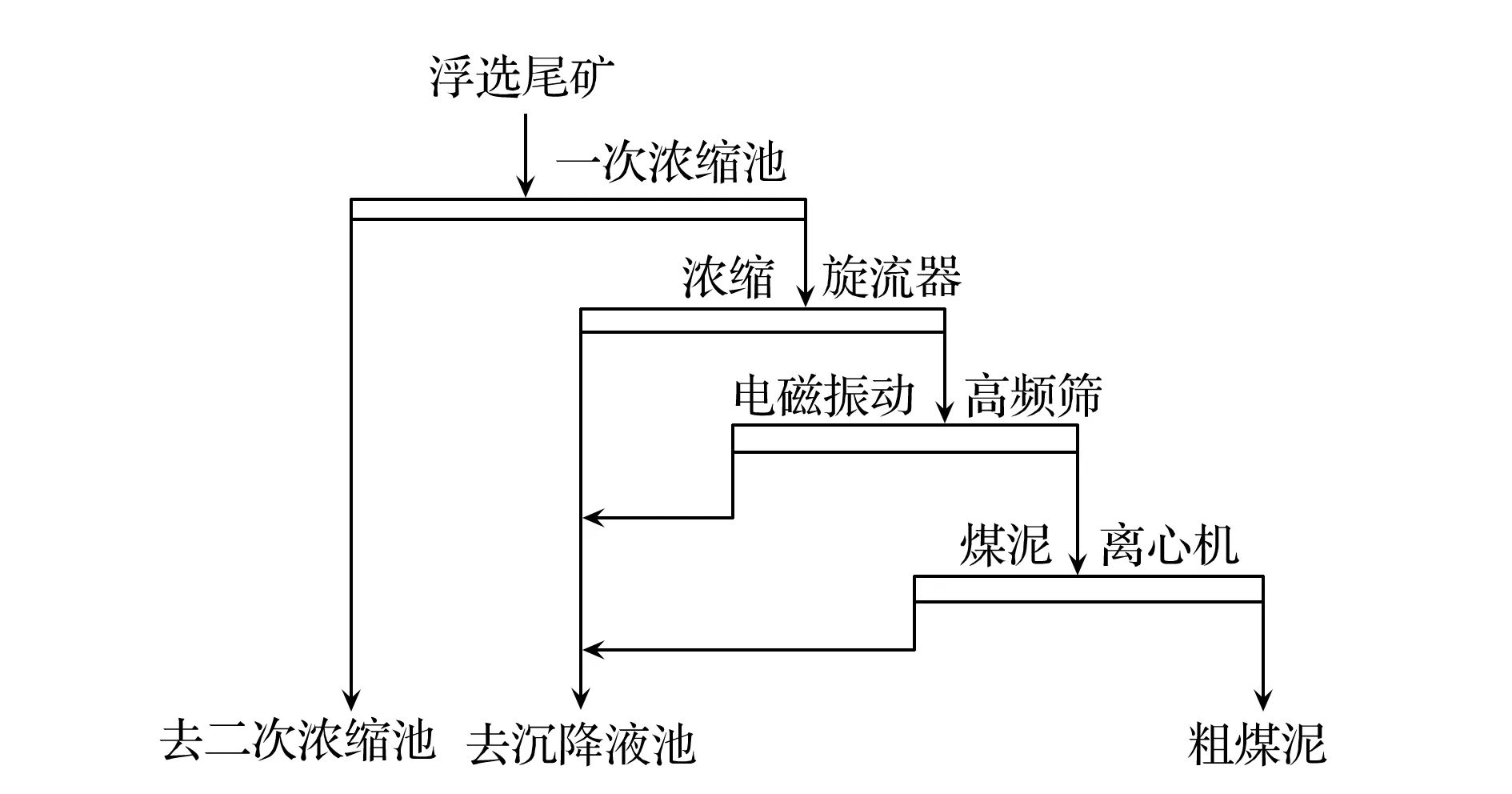

东曲选煤厂现尾煤回收系统工艺流程如图1所示,该工艺主要存在以下问题:

图1 现尾煤回收系统工艺流程

(1)中煤水分高。中煤产品由大于1.0 mm块中煤、1.0~0.25 mm粗中煤泥及小于0.25 mm尾煤3部分组成。其中块中煤水分比较稳定,能控制在5.0%左右,TBS粗中煤泥水分可控制在20.0%以下,而尾煤是由尾煤回收设备回收的,水分高达24.0%,从而导致综合中煤产品水分偏高。

(2)中煤热值低。中煤产品主要供电厂发电,由于洗选2种原煤,原煤性质差异大,导致中煤热值波动幅度较大,在15.06~17.99 MJ/kg之间波动,而电厂用煤热值标准为17.57 MJ/kg,相当一部分中煤产品热值达不到电厂用煤标准。

(3)处理能力不足。在生产过程中,尾煤回收系统处理能力严重不足,807浓缩机压力大,电流始终处于较高值,浓缩机耙子在运行中启动保护提升,甚至在洗煤生产系统停车后,煤泥回收系统还要继续工作3 h以上,回收效率低下。生产紧张时,回收系统基本处于全天候运行状态。

(4) 洗水浓度高。煤泥极难浮,煤泥中含有大量极难沉降的小于0.045 mm粒级高灰微细颗粒,使浓缩机的沉降澄清效率显著降低。大量细泥不能及时回收,导致洗水浓度较高,正常情况为20 g/L,冬季尾煤沉降速度和系统消泡慢时洗水浓度达60 g/L,甚至更高。细泥在系统中形成恶性循环,影响整个系统正常生产。

因此,为了提高尾煤回收效果、减轻尾煤回收系统压力、保证产品水分、提高产品热值、降低洗水浓度、减少回收时间,有必要进行尾煤回收系统工艺优化研究。

2 现状调查

现有尾煤回收系统中,先对粗颗粒截粗,再进行尾煤压滤。主洗系统长期存在跑粗的问题无法从根本上解决,跑粗的颗粒经过集中水池再进入浓缩池。在进入集中水池的过程中,虽对粗颗粒进行截粗,但实际生产中仍有部分条状、块状粗颗粒进入尾煤回收系统,这部分物料进入压滤机后对压滤机的工作状况不利,对滤板、滤布磨损严重,大大降低了滤板、滤布的使用寿命。因此,有必要对这部分物料进行截粗处理。

为了确定压滤机回收浮选尾矿的可行性,选煤厂多次进行现系统尾煤回收及浓缩机底流压滤对比试验,测试整个329中煤各项指标组成,并随机抽取几组数据进行分析,见表1、表2。

表1 现系统329中煤各项指标组成

由表1、表2对比得知,现回收系统尾煤水分在24%左右,329中煤产品整体水分在13%左右。采用穿流压滤后,尾煤水分在15%以下,比现有系统降低了9%,329中煤产品整体水分在11%左右,比现系统降低了2%,并且中煤产品热值有一定提升,达到16.31~17.78 MJ/kg,满足电厂需求,煤泥压滤工艺优于现阶段尾煤回收工艺。

3 改造方案

拆除现有主洗系统574、558、559 3套尾煤回收设备及相应管道等辅助设施;在现压风机房侧面新建压滤厂房,新增1台煤泥截粗筛用于粗颗粒截粗,新增5台穿流式压滤机用于尾煤压滤,增加5套煤泥粉碎机用于煤泥粉碎,均匀给料,配套增加5台刮板运输机,更换1台双层刮板,增加1台转载胶带机及相应集控和电气设施;在现605处新建仓容为300 t的煤泥缓冲仓,配套增加1台大倾角胶带运输机及1套螺旋给料机。改造后工艺流程如图2。

图2 改造后尾煤回收系统工艺流程

尾煤回收系统工艺优化改造后,807浓缩机底流由泵打入煤泥截粗筛,筛上物料经胶带机转载去煤泥缓冲仓,筛下水自流入尾煤缓冲池,由入料泵打入穿流式压滤机压滤,滤饼经煤泥粉碎机粉碎后均匀给入刮板转运到胶带机,再经胶带机转载去煤泥缓冲仓。煤泥缓冲仓煤泥由螺旋给料机给入329胶带机做为中煤产品,滤液打回循环水池。

新建压滤系统从入料、压榨、吹风、卸料环节引入PLC控制系统,既可以实现自动控制,又可以调回手动操作。上位电脑设在集控室内,用来对压滤机各个环节进行有效控制和实时监控;下位设在配电室内,在配电室内构建PLC系统,上下位通过以太网连接,上传各种数据资料,形成独立的集中控制系统,以实现压滤系统的集控化、自动化。

4 预期效果

经过分析研究,选煤厂认为尾煤压滤回收工艺是可行的。西山煤电集团公司于2018年7月15日通过了方案论证,将此项目作为东曲矿选煤厂2019年重点科研项目进行技术改造。

经过尾煤回收系统工艺优化改造后,尾煤产品水分降低9%,综合中煤产品水分控制在13%以下,解决了在中煤运输过程出现的篷仓、拉水等一系列问题,满足电厂发电需求。

改造后尾煤回收系统处理能力大幅提升,可做到与主洗系统同步起停车,解决了807一次浓缩机电流高的问题,降低了煤泥水系统的负荷,降低了洗水浓度,改善了整个生产系统。

新建的尾煤压滤厂房融入智能化建设理念,可实现压滤系统的集控化、自动化生产,为实现后续东曲选煤厂智能化生产管理打好了基础。

5 效益分析

改造后可降低中煤产品水分,提高中煤产品热值,满足电厂用煤要求。

洗水浓度由目前的20 g/L以上降到10 g/L以下,可以实现清水洗煤,浮选药剂可节约10%,絮凝剂节约8%;洗水浓度降低,有效避免了浮选系统恶性循环,浮选入料浓度降低10 g/L,改善了浮选入料条件,为稳定精煤指标和提高尾矿灰分创造了良好条件。

综合中煤产品水分由13.0%降至11.0%以下,中煤产量每年按90 万t、中煤运费按20元/t计算,则每年可减少无效运费90万t×(13.0%-11.0%)×20元/t=36万元。

6 结 语

通过对尾煤回收系统工艺优化改造,增加压滤前粗煤泥截粗处理环节,选用高效的穿流压滤机回收尾煤,使尾煤水分降低了9%,综合中煤水分控制在13%以下,达到电厂用煤指标要求。同时,系统细泥得到及时回收,避免了细泥恶性循环,使选煤厂洗水浓度降低,药剂用量减少,取得了较好的使用效果。