上跨铁路咽喉区拱桥顶推方案设计与施工技术

陈利民

(上海东华地方铁路开发有限公司,上海200071)

1 工程概况

北横通道是上海市中心城“三横三纵”骨架性主干路网的组成部分,对支撑上海城市东西向主轴发展、服务中心城苏州河以北区域沿线重点地区、提高中心城东西向交通的可靠性有着较强作用。

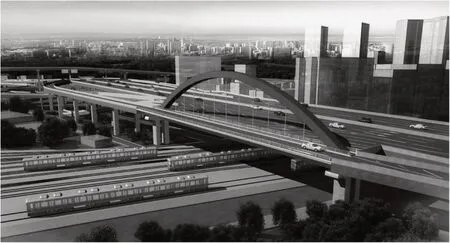

北横通道新建二期工程Ⅱ标段跨铁路立交桥工程,跨越机务段管线、京沪线联络线共8 条机走线及轨道交通3/4 号线,设计工作复杂,施工影响因素多。主桥考虑铁路、轨道交通及避让精文城市花园小区等因素,并且由于道路路面标高受既有桥梁限制,梁底受铁路、轨道交通及交通路净高的限制,因此采用下承式钢拱桥方案,桥梁效果图见图1。

图1 桥梁整体效果图Fig.1 Overall effect of the bridge

2 桥梁总体布置

桥梁结构采用单拱面下承式钢结构拱桥,钢梁钢拱,桥梁全长76.1 m。桥梁计算跨径为73.805 m,拱肋轴线采用二次抛物线,矢高14.761 m,矢跨比1/5,桥宽16.75 m。桥梁中间位置设置单片拱肋。全桥共设11 根吊杆,吊杆采用钢绞线及相应的叉耳式锚头,张拉端位于主梁端。拱桥位于直线段处,纵坡2.17%,铁路净空满足大于6.55 m 要求,轨道交通净空为6.82 m,桥梁边缘距离油库防火堤水平距离保持15 m 间距。桥梁总体布置如图2所示。

拱肋采用钢箱截面,高2.0 m,宽2.0 m,拱高16.761 m。主梁为箱形截面,高2.2 m,宽16.75 m,设四道腹板。

桥梁西侧为既有(30+47+30)m 混凝土连续梁,其3 m 人行道悬臂切除后,与新建拱桥通过拼接缝形成一体。

结合现场实际情况,根据多方案比选及论证,最终确定采用步履式顶推方案,在铁路南侧场地完成拼装后,自南向北顶推完成桥梁的架设。

图2 桥梁总体布置图Fig.2 Overall layout of the bridge

本工程位于上海机务段至上海站间,上跨机务段管线、联络线,以及轨道交通3/4 号线,采用75 m 下承式钢结构拱桥跨越。机务段管线和联络线列车每天40 对,是上海铁路枢纽网的主要通道之一;轨道交通3/4 号线每日运行时间为5∶30-24∶00,进入上海站的平均时间约为2 min 每列。FB07#、FB08#墩施工为邻近营业线施工,临时墩施工、钢梁顶推施工及其附属结构施工为营业线施工,钢梁顶推施工需要停电封锁。顶推施工需在线路内架设一座临时墩,施工机械多,对线路安全造成多方面的影响,因此跨线路钢拱桥施工是重点、难点工程。

3 顶推方案设计与计算

3.1 顶推方案计算分析

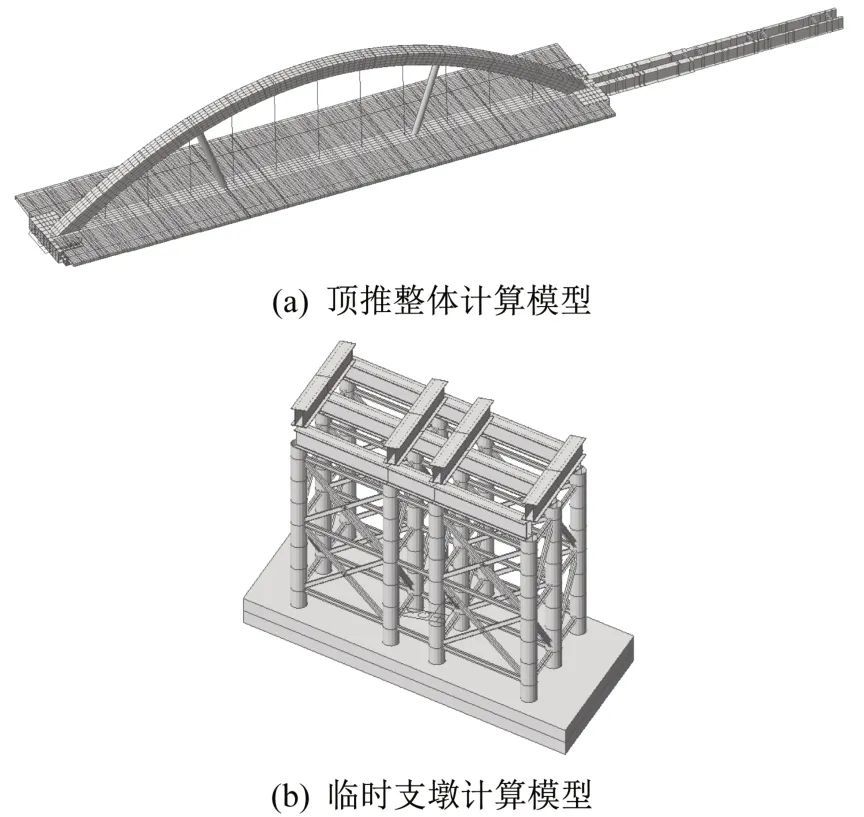

在拱桥整体顶推施工过程中,随着施工阶段的不断进行,梁拱整体结构的位置也会不断地发生变化,不可避免地带来了主体结构的约束条件和内力的变化,造成了结构体系不断地发生转换,各个位置的约束条件与内力也随着整个顶推施工过程中均不断变化,因此需要对应各施工步骤建立多个模型对施工过程中的结构安全进行复核。

图3 顶推施工计算模型Fig.3 Finite element model of construction

针对本项目,顶推过程主要进行了以下计算:顶推过程各支点反力的计算;顶推过程导梁、主梁、拱肋等关键截面的变形计算;顶推过程主梁、拱肋强度及稳定性验算,尤其关注顶推支点(腹板)处的局部稳定性验算;顶推过程导梁强度、稳定性验算,导梁节段之间及导梁与主梁之间螺栓连接的验算;顶推过程桥梁顺、横桥向倾覆的验算;顶推过程永久墩、临时墩及基础的验算、顶推设备自身的验算。

(1)顶推过程中各支点最大反力计算结果如表1所示,用于进行各临时墩的设计验算。

(2)对顶推过程导梁、主梁、拱肋等关键截面的变形进行了计算,悬臂50 m 试验时最大挠度为220 mm,施工过程中挠度超过100 mm 的时刻出现在导梁处于悬臂的状态。

表1 顶推过程各支点最大反力计算结果汇总Table 1 Summary of calculation results of maximum reaction at each phase

(3)顶推施工过程主梁(导梁)最大正应力在100 MPa,小于270 MPa;最大剪应力在30 MPa,小于150 MPa,施工过程中结构强度满足要求。

施工过程中主梁(导梁)腹板强度、整体稳定、局部稳定均满足要求,结算结果不再一一列出。

(4)倾覆稳定验算:风荷载作用下,导梁前端达到5#临时墩之前最可能出现纵向倾覆,此时3#/4#临时墩脱空,倾覆支点为P07 墩,施工期间顺桥向倾覆稳定系数Mr/Mf=12.77>1.5,满足规范要求。同理可对横桥向倾覆稳定系数进行计算,满足要求。

图4 顶推70.8 m工况下结构应力计算结果Fig.4 Calculation results of stress under the condition of 70.8 m incremental launching

3.2 顶推实施方案

步履式顶推装置的顶推工作原理是,利用竖向千斤顶将梁段多点同步整体顶起,之后水平千斤顶向前顶推实现梁段移动,然后竖向千斤顶带载下放梁段于临时支承,水平千斤顶回缩原位,完成梁段的一步移动,以“顶”、“推”、“降”、“缩”几个步骤循环,逐步完成梁段的顶推。设备集顶升、平移、横向调整于一体,方便施工操作,降低施工成本[1-2]。

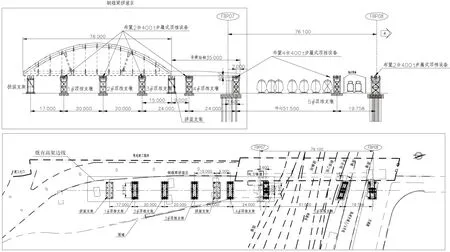

钢拱桥在工厂生产,经公路运输至施工现场,全部节段从铁路南侧拼装,采用分段拼装、整体多点连续步履式顶推法施工。在主跨布置安装顶推支架和临时墩,并在其上布置顶推设备。全桥焊接完成后进行顶推,使钢拱桥到达设计位置。钢拱桥顶推重量约1 200 t。整个过程流程简化为:搭设拼装平台、安装钢梁→顶推→落梁→张拉吊杆→桥面施工。顶推施工总体布置图如图5所示。

初步施工方案中建议在桥梁结构设置前后导梁,并在后导梁设置配重,后来经过对支墩方案的调整,取消了后导梁,整体施工方案更为简便。

图5 顶推总体布置图(上图为立面图,下图为平面图)Fig.5 Overall layout of the incremental launching scheme

3.3 顶推的主要难点

根据本桥的结构特点及环境条件,采用顶推法施工主要有以下难点:

(1)钢拱桥跨越多条既有运行铁路及地铁线路,对于施工进度和施工安全性要求极高;

(2)最多时须7 排顶推设备同步施工,对系统同步控制精度要求高;

(3)钢拱桥底部结构受力局限性大,要求顶推设备只能将支承力施加到钢拱桥腹板上,且顶推设备应具有高精度的支反力调节功能。

4 顶推临时结构设计

临时结构包括设备平台、临时墩、导梁等。

4.1 顶推设备平台设计与临时墩

顶推系统为水平反力自平衡,顶推过程中仅有梁体运动加速度产生的惯性力,临时墩主要承受竖向力,可以降低临时墩造价。采用计算机控制同步顶推,确保各支墩顶推力与摩擦力相平衡,避免支墩受到较大的水平载荷。采用液压同步下降,避免单个油缸受偏载,可提高施工的安全性和可靠性。

根据现场布局,铁路南侧的顶推支墩既作为钢拱桥节段的无应力线形拼装平台,又作为梁段顶推时的滑动平台,前者要求拼装平台具备足够的强度和刚度,且备有用于对拼的标高调节措施,后者要求拼装平台上有钢梁滑移系统和导向装置。

根据桥位附近环境条件和顶推工艺要求,南侧钢拱桥顶推支墩纵向沿桥轴线布置在小里程侧FB03#墩~07#主墩之间,占地长110 m,北侧顶推支墩设置在FB08#主墩,顶推最大净跨度50 m(考虑临时墩)。钢拱桥的竖曲线基本为斜线下坡(FB07梁底标高12.104 m,FB08梁底标高10.502 m,高差1.602 m),为保证钢拱桥顶推时的平顺性及安全性,钢拱桥水平顶推,各个顶推平台做成水平、标高一致,采用FB07#墩钢梁底设计标高12.104 m 加高 19.6 cm 至 12.300 m 为顶推平台水平面。顶推就位后再进行落梁,则FB08梁底下落1.798 m。

全桥顶推支墩有7 个,结构类型相似,根据受力及场地限制外形尺寸进行调整,共有4种形式。

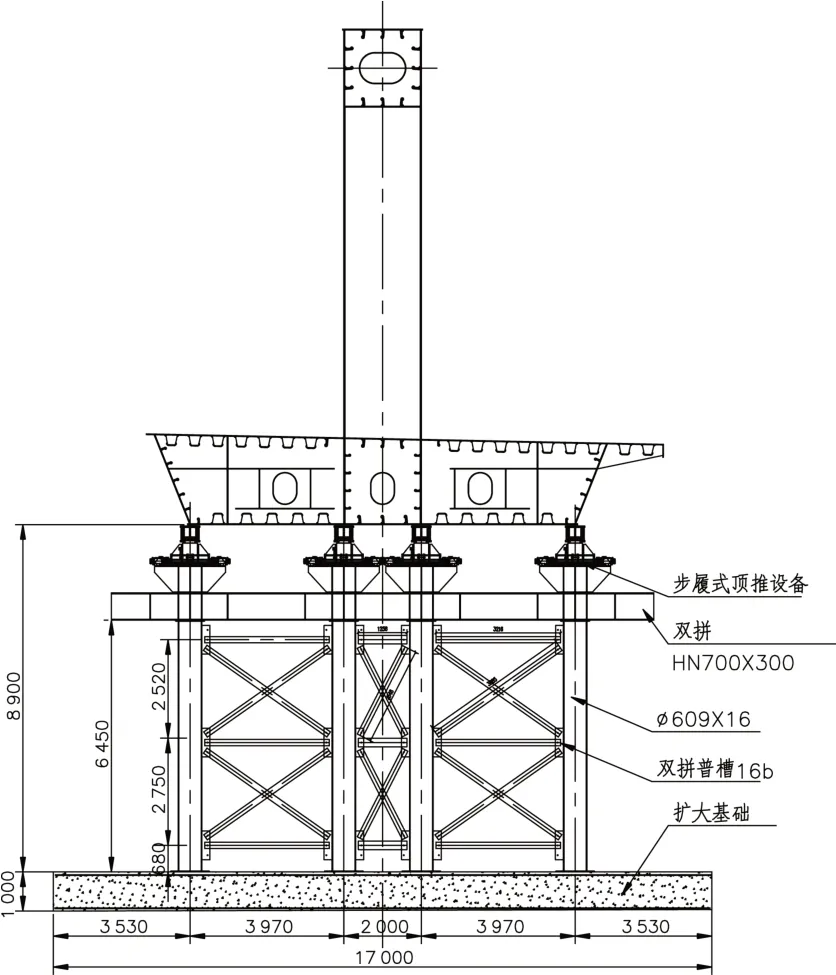

为确保顶推过程安全,在铁路中间设置临时墩,临时墩位于上海站1006#道岔和1008#道岔之间,临时墩最近点距离安全线外钢轨中心线1.88 m,距离地铁3/4 号线围墙最近点距离0.5 m,临时墩体系与系杆拱钢桥顺桥向斜交72°,构造断面见图6。

4.2 导梁

在钢箱梁前端安装由型钢组成的钢导梁[3]。前导梁全长35 m,约为最大顶推跨度的0.7 倍,分成2节,第一节长17 m,第二节长为18 m。导梁与钢拱桥、导梁节段之间采用高强螺栓连接。导梁由钢板加工成工字型,两工字型截面中心间距2 m,通过横向桁架连接。两片主梁之间设有型钢组成的横向联系和上、下平面联系,将整个导梁形成整体。导梁前端底部设计成向上的切角形,以便导梁更容易接上临时墩。整套前导梁重约65 t。

图6 顶推平台与临时墩构造(5#)Fig.6 Structure of the platform and temporary pier

5 顶推施工过程

5.1 顶推施工步骤

桥梁顶推过程及步骤主要如下:

(1)顶推支架、临时墩、拼装支架等施工;

(2)拼装钢梁、钢拱、前后导梁;

(3)前段悬挑50 m(拆除两组拼装支架,将4#顶推支架和07#桥墩位置支架上顶推设备脱空,在顶推施工前模拟前端悬挑50 m危险工况);

(4)试顶推3 m;

(5)第一次顶推26.4 m;

(6)第二次连续顶推17.9 m,导梁到达临时墩;

(7)第三次连续顶推23.4 m,导梁到达P8墩;

(8)第四次连续顶推10.2 m,钢梁前端到达临时墩;

(9)第五次连续顶推6 m,拆除前导梁第一节;

(10)第六次连续顶推16.9 m,钢梁前端到达P8墩,完成顶推;

(11)拆除辅助设备,完成落架;

(12)拆除支架,拱肋临时支撑,张拉吊杆;

(13)铺装栏杆等二期施工。

每天仅可在凌晨 0∶30 至 4∶30 的铁路及轨道交通停止运营的窗口时间段内进行顶推施工,顶推过程关键步骤示意图如图7所示。

图7 顶推过程关键步骤示意图Fig.7 Key steps of the incremental launching process

图8为顶推现场实景图,桥梁已顶推到位。

图8 桥梁顶推现场实景图Fig.8 Actual scene of the incremental launching

5.2 导梁上墩技术及改进

顶推施工的连续梁桥在施工过程中结构体系不断转换,主梁各截面在移动过程中均要承受正负交替出现的弯矩。为减轻顶推过程中主梁的内力,加大顶推跨度,通常在主梁的前端设置导梁。导梁对主梁的内力有重要的影响,其合理配置是全桥顺利顶推的关键,且导梁前端挠度值的确定对导梁能否顺利上墩至关重要。经计算,在整个施工工况中,主梁处于最大悬臂状态时,导梁前端挠度值最大,达到-220 mm。根据主梁最大悬臂状态下导梁前端挠度计算结果,在导梁设计时将其前端预抛高350 mm。同时,导梁内嵌长行程液压千斤顶。在导梁上墩时,一般情况下不需要千斤顶即可顺利上墩,当挠度偏大不易上墩时,通过导梁前端的长行程液压千斤顶及竖向千斤顶互换起顶,安放垫板直至导梁前端达到设计标高。

5.3 顶推到位后落梁

顶推到位后,梁底距支座1.798 m,属高位落梁,采用小行程循环落梁法进行落梁。首先拆除顶推机械结构,将设备蘑菇头滑块去掉,利用设备顶升部分落梁0.5 m,取出墩顶钢垫梁和其它辅助结构,更换方木垫梁。然后拆除顶推设备,单独使用顶升千斤顶循环落梁至梁底距支座0.2 m。最后更换400 t三向千斤顶,调整钢箱梁和支座的平面位置,落梁到永久支座上,拆除三向千斤顶,落梁完成。

5.4 顶推施工注意事项

顶推过程中需派专人对钢导梁标高、构件是否有变形、螺丝是否有松动、导梁与钢梁联结处是否有变形、箱梁局部变形等情况随时监测,如有异常,立即停止顶推,进行分析处理[4]。对钢梁挠度和横向位移全过程测量,梁体的中线偏移和墩顶的水平、竖向位移也要观测,确保梁体在允许误差范围内走行。如发现梁体超过规定范围,应及时处理。注意顶升力、平移力、下降力的变化,若发现顶推力骤升,及时停止并查明原因,特别是检查蘑菇头滑板。

6 顶推施工过程的监控

顶推过程中,临时支墩反力不断变化,桥梁整体和局部应力状态也不断变化,桥梁顶推过程中需要实时监控桥梁的受力与变形状态[5]。

图9 主要监控测点布置示意图Fig.9 Arrangement of main monitoring points

顶推过程中的监测内容包括主梁、拱肋、导梁、支撑等的线形、应力以及千斤顶、临时墩受力的监测。主梁和导梁标高采用接入北斗监测平台的物位计进行自动化监测。钢箱主梁、导梁和拱肋表面安装表面应变计,应变计与NB-IOT八通道物联网关相连,北斗监测平台接收联网关采集的应变计数据,进行应力动态实时监测。

线形监测的结果分析表明:导梁前端相对根部的挠度值,与理论计算结果一致。但主梁的高程实测值与计算理论值有偏差,其原因是在顶推过程中,因千斤顶支点下加垫的钢板高度与支架设计的标高有偏差(多加垫钢板或少加垫钢板)。

应力监测结果表明,有效应力测点的计算理论值与实测值较为吻合。结构在全部顶推过程中,应力值在安全允许范围内,结构处于安全状态。

7 结 论

2019年7月21日凌晨,经过持续11个夜晚的封闭施工,上海天目路立交北横通道新建二期工程首座跨越双铁的系杆拱钢桥终于安全顺利顶推到位,成功跨越京沪铁路和上海地铁3、4 号线的运营区间。

本文以该跨越铁路咽喉区的单跨系杆拱桥为工程背景,重点介绍了该桥顶推方案设计、施工等关键技术,包括结构设计、顶推方案设计、施工步骤、顶推全过程的动态监测与反馈等关键方面。通过多次专家论证,集思广益,不断优化方案,结合实施过程,总结出了一套完整的钢拱桥拼装顶推施工技术。本工程较为复杂且具有代表性,可为类似工程提供一定的借鉴。