CO2压力对钢渣碳化的影响研究*

吴昊泽,徐东宇,梁晓杰(1.山东省水泥质量监督检验站;山东济南500;.济南大学山东省建筑材料制备与测试技术重点实验室,山东济南50016;.日照钢铁集团,山东日照76806)

0 前言

随着钢铁工业的发展,钢渣产生量越来越多,大量堆积,不断侵占土地,而且钢渣中有害的元素和物质会对人体造成不良影响[1-2]。

危险废弃物的加速碳化是人为控制加速碳化的过程。废弃物在富CO2环境下,可以在短时间内迅速硬化[3-4]。另外,在很多情况下有毒的金属可以快速的被固化在碳化产品内,更具有重要意义的是碳化养护材料的物理和化学性能得到了重大的改进并可以再次利用到不同的建筑中[5]。因此,采用碳化的方式,对钢渣进行处理,不但可以减少钢渣的危害,减轻CO2的大气污染,缓解温室效应,而且还变废为宝,开发新建材[6]。碳化过程中,CO2压力对碳化的效果有着重要的影响。它直接影响碳化率,进而影响碳化产物的强度、安定性等[7]。鉴于此,本实验以济钢钢渣为原料,探讨CO2压力对钢渣碳化的影响并寻找最佳碳化制度。

1 实验

1.1 原材料

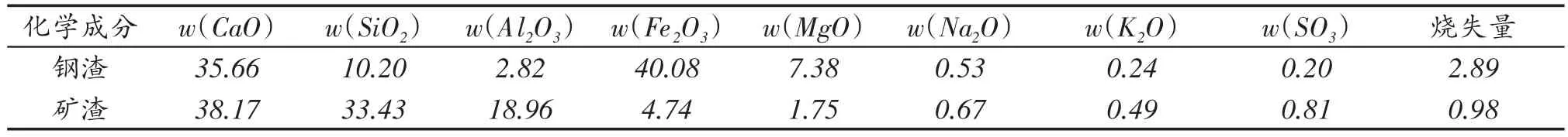

实验所用原材料有济钢集团有限公司(简称济钢)钢渣粗粉、矿渣、工业纯氢氧化钙。钢渣粗粉经破碎和预粉磨阶段,成本适中,约20~40元/t,钢渣粗粉比钢渣微粉的粒径约大8~9倍[8]。通过分析得到粗粉的平均尺寸为112.5 m,中位径为73.81 m,最频粒径为140.1 m,其中筛余为10%的粒径为255.7 m;筛余为25%的粒径为149.8 m;筛余为50%的粒径为73.81 m;筛余为75%的粒径为21.59 m;筛余为90%的粒径为4.626 m。所采用的矿渣为济钢集团预粉磨后的产品,成本低,粒径在3mm左右,潜在水硬性基本没有得到激发,因此基本没有胶凝性能,制成样品后,其产生的强度极小,几乎可以忽略。济钢钢渣和矿渣的化学成分应用Burke S8荧光分析仪测试,其结果见表1。

1.2 实验方法

样品制备:按质量比47.5∶45.5∶5∶2的比例准确称量钢渣粗粉、矿渣、氢氧化钙和催化剂,在搅拌锅内搅拌均匀,并在搅拌过程中向旋转的搅拌锅内喷入质量分数为15%的水,然后倒入长方体模具中在10 MPa压力下成型,并保持压力2 min,脱模后用电子天平称量,制得样品备用。

样品碳化养护:将成型的样品分为四组,放入密闭容器中,通入95%的CO2气体,但选择不同的气体压力。前三组气体压力分别为0.15,0.25,0.3 MPa,第四组气体压力由0.15 MPa依次递增到0.3 MPa,四组均碳化养护180 min。

性能测试:按照GB/T 50081—2019《普通混凝土力学性能试验方法标准》测定试件3d抗压强度,分别用Burke D8 Advance XRD和日立S-2500 SEM测定钢渣碳酸化前后的矿物组成及微观形貌。

表1 钢渣和矿渣的化学成分 %

2 结果及讨论

2.1 钢渣样品碳化程度及强度

表2中钢渣碳化结果表明:在单一的CO2压力下碳化时,碳化过程中CO2的吸收量依次为9.4,12.5,10.9 g(每100样品吸收CO2的质量,折算成吸收率分别为8.59%,11.11%,9.83%),钢渣碳化后的抗压强度随着CO2压力的变化为6.1,7.5,6.8 MPa,因此,随单一CO2压力的升高,钢渣碳化的程度是先提高后降低的。与单一CO2压力下碳化的结果相比,在交替CO2压力下(0.15,0.25,0.3 MPa),碳化过程中CO2的吸收量达到了15.25%,超出了37.29%,而且钢渣碳化后的抗压强度是单一压力的1.67倍。由此可见,交替的CO2压力下,碳化程度及样品性能是优化的。

2.2 碳化样品的安定性

目前,对于碳化钢渣样品还没有明确的安定性测试方法,暂且采用GB/T 750—92《水泥的安定性测试方法》。交替CO2压力下碳化的钢渣通过压蒸安定性试验得出的膨胀率为0.34%,符合标准限制要求;应用荧光分析和甘油乙醇法测定钢渣样品碳化前后的MgO及f-CaO含量,其中MgO含量降低68.47%,f-CaO含量降低86.59%。

2.3 XRD及SEM-EDS

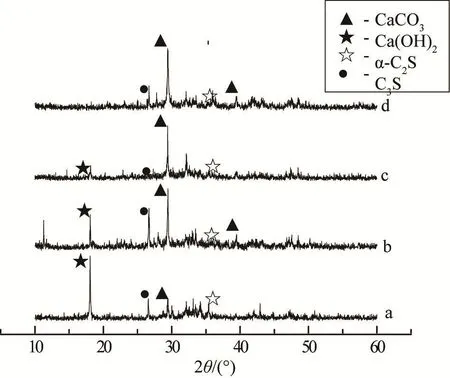

图1为样品在不同的CO2压力下碳化后的XRD图谱。根据图1中Ca(OH)2和CaCO3的衍射峰强度,在单一的CO2压力下碳化时,0.25 MPa的CO2压力下碳化效果比0.15 MPa和0.3 MPa的CO2压力下碳化效果好,说明在单一的CO2压力下,随着CO2压力的增加,碳化的程度是先提高后下降的。因此,碳化钢渣制备建筑材料时并不是CO2压力越大越好。CO2压力过小或过大都不利于碳化反应的进行。当使用交替的CO2压力时,钢渣中产生膨胀的主要因素f-CaO转变生成的Ca(OH)2基本完全被碳化,碳化效果最好,说明交替变化的CO2压力有利于CO2的进入和碳化反应更充分的进行。

图1 不同CO2压力下碳化样品的XRD图谱

图2为碳化样品的SEM-EDS图,可以看出,在不同的CO2压力条件下碳化时,样品的表面都生成了晶体,结合扫描能谱分析可知晶体为不同晶型碳酸钙及碳酸镁。但是随着CO2压力的不同,反应生成的晶体的多少及大小均不同。在单一的CO2压力下碳化时,0.25 MPa的压力下碳化生成的晶体比0.15 MPa和0.3 MPa的压力下生成的多且晶体的粒度大。而与单一CO2压力相比,使用交替压力时,样品碳化效果更好,生成的晶体更多,结晶程度较好,因此,交替的CO2压力有利于样品碳化反应的进行。

表2 钢渣样品碳化结果

图2 不同CO2压力下碳化样品的SEM-EDS图

3 结论

(1)钢渣样品在单一的CO2压力下碳化时,随CO2压力的增大,样品碳化的效果是先提高后下降的;交替CO2压力下碳化时,CO2的吸收量、样品的抗压强度都明显高于使用单一CO2压力碳化,因此交替CO2压力有利于碳化地进行。

(2)在矿物组成及微观形貌方面,相较于单一气体压力,在交替CO2压力下碳化时,其碳化养护的矿物组成衍射峰强度较高,碳化样品表面和内部都生成了大量簇生的晶体。

(3)交替CO2压力下碳化的钢渣通过压蒸安定性试验得出的膨胀率符合标准限制要求;应用荧光分析和甘油乙醇法测定钢渣样品碳化前后的MgO及f-CaO含量均有大幅下降。