斜桩锤击过程中桩顶力学响应研究

张大帅,王千星,夏溪岑,赵红华

(1.大连理工大学,工业装备与结构分析国家重点实验室,辽宁 大连 116024;2.大连理工大学 工程力学系,辽宁 大连 116024;3.中建港航局集团有限公司,上海 200433)

近年来,随着港口码头、海上钻井平台、大型输电线路以及桥梁的快速发展,斜桩在这些工程中得到了许多应用[1]。同时国内外的研究人员对斜桩的水平荷载特性越来越重视,众多学者通过桩身倾角、桩长、桩径、水平荷载、竖向荷载、锤击能、沉降、模型试验等各种工况对斜桩进行了广泛的研究[2-4]。目前,斜桩在国内外实际工程中已经广泛应用,为了进一步推广斜桩在工程中的使用,还需要对斜桩的力学性能进行研究,尤其是桩头在锤击过程中易出现断裂的情况,这对于节约工程成本以及斜桩的发展具有重要意义[5-6]。

国内外学者对于斜桩的研究取得了一定的成果。Poulos[7]对斜桩桩组的沉降、横向荷载、竖向荷载和弯矩进行了研究,在没有地面运动的情况下,桩组的斜桩可以提高水平承载力的性能,减少沉降和侧向挠度,还可以减少桩的垂直载荷和桩头力矩。Sharma等[8]通过在垂直和横向荷载条件下对不同长径比、不同倾角的微型桩进行了模型试验,发现垂直荷载和横向荷载都随长径比的增加而增加,将4个不同倾角(0°、15°、30°、45°)的斜桩置于竖向荷载作用下,通过试验观察得出在最大倾斜角处的竖向位移最小。Sastry等[9]研究了桩在黏土中受垂直偏心和中心倾斜荷载的情况,使用等效刚度桩的有效嵌入深度的概念估算柔性桩的弯矩和桩身上部的侧向土压力,并通过现场案例进行比较来验证该方法的合理性。徐江等[10]结合东海大桥海上风电场工程通过使用ABAQUS软件分别对直桩和斜桩的桩顶进行加载模拟,有限元计算和现场试验表明直桩的竖向极限荷载大于倾角为12°斜桩的竖向极限荷载,并且斜桩在竖向荷载的作用下,正斜桩的沉降范围和沉降值大于负斜桩。

综上所述,国内外学者对桩基础进行了大量的研究,大部分是研究普通桩基础在静力作用下的响应,对于斜桩的动力响应研究较少,尤其缺少预应力空心斜方桩的动力响应研究,且在工程实践中仍存在着许多问题,需要进一步完善和发展。所以,预应力空心斜方桩在锤击打桩过程中的动力响应研究是目前岩土工程领域的重要问题之一。本文根据实际工程情况,研究预应力空心斜方桩的动力打桩响应问题。

1 工程概况

上海某港池工程的北护岸采用单锚板桩结构,在北护岸范围内,由南向北布置3排钻孔灌注桩、3排直桩、3排斜桩,其中斜桩的斜率主要为5.5:1和5:1两种,其中预制空心方桩的设计桩长主要为50和60 m,在现场每根桩被分成了4节桩(例如50 m的桩分为10 m+10 m+15 m+15 m),桩的边长为0.5 m,桩的空心内径为0.15m,在锤击斜桩(倾角为12°)的施工过程中,第3和第4节桩的桩头均出现了断裂的情况(桩入土30~40 m和40~50 m时桩顶易出现破损现象,土中接头处没有出现异常),为了分析桩头出现断裂的原因,进行有限元数值模拟和现场实际监测的研究工作。实际监测选用的桩号是N1-9F。

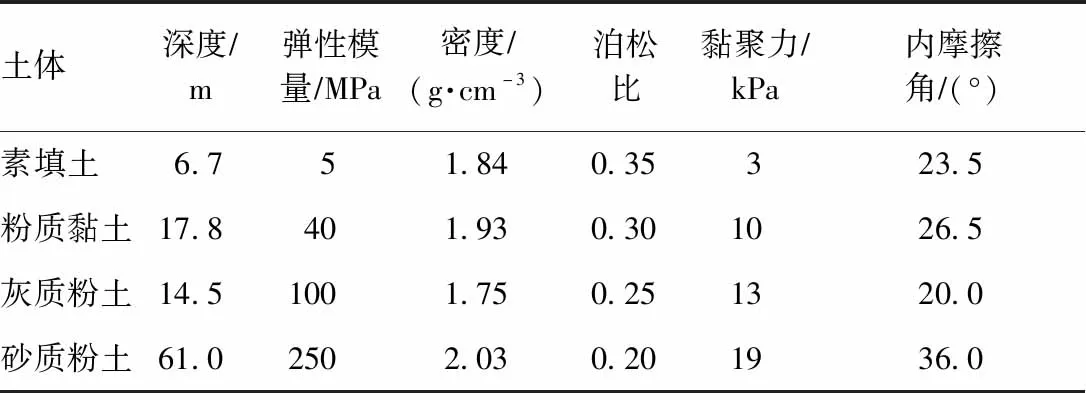

从上而下土层分布依次为素填土、粉质黏土、灰质粉土和砂质粉土。素填土的平均贯入阻力为0.95 MPa,平均标准贯入击数为7.8击;粉质黏土的平均贯入阻力为1.15 MPa,平均标准贯入击数为5.3击;灰质粉土的平均贯入阻力为1.54 MPa,平均标准贯入击数为11.2击;砂质粉土的平均贯入阻力为5.69 MPa,平均标准贯入击数为20.7击;沉桩过程中4根斜桩的最后10击的平均贯入度分别为152、63、46、37 mm/击,土的其他参数见表1。沉桩锤击设备为ZJ150型步履式打桩机,打击频率为0.5~1.8 Hz,整机质量为67 t,工程中实际使用的桩锤质量为10 t,在桩锤距离桩顶的高度为1.4 m进行锤击。

表1 土的主要地层参数

2 有限元数值模拟

2.1 数值建模

根据岩土工程勘察报告提供的地质情况进行三维有限元建模。模型中的土体采用长为50 m、宽25 m、高100 m的对称模型,土体的参数采用表1的参数进行属性分配。现场采用的桩为预应力空心方桩,在三维模型中桩的尺寸为表面边长0.5 m、内径为0.15 m的空心矩形,第1和第2节桩的桩长均为10 m,第3和第4节桩的桩长均为15 m,整根桩的总长度为50 m。基本模型如图1所示。

图1 斜桩锤击贯入的三维有限元模型

2.2 计算模型

为了节省计算时间,采用1/2土体对称模型对预应力空心斜方桩进行动力响应计算,土体采用摩尔库仑本构模型,土体单元为欧拉单元,单元类型为EC3D8R;预应力混凝土空心斜方桩采用的是实体单元,单元类型为三维实体八节点减缩积分(C3D8R);桩与土采用有限滑动接触,法向作用为硬接触,切向为罚函数,摩擦系数取0.2。桩身采用的是C80混凝土,桩的密度为2.5 t/m3,弹性模量为38 GPa,泊松比为0.25;土体与桩体都采用六面体结构单元划分,靠近桩体附近的土体网格较密,总共划分为33.578 3万个单元。现场锤击919次将4节桩打入土体,桩锤距离桩顶的高度为1.4 m,因地层的不同,在锤击桩的过程中,为了让桩更好地贯入土里,桩锤的频率随着桩深的增加而变大,从而每节桩的锤击荷载也变大[11]。沉桩过程可以分为两个阶段:第1阶段为锤击桩的过程;第2阶段为桩受到桩锤的能量在土中贯入的过程,当桩锤以速度v冲击桩顶时,桩顶受到的冲击力[12]可表示为:

(1)

(2)

(3)

(4)

(5)

式中:k为桩垫的弹簧刚度;m为桩锤的质量,取10 t;EA为桩的抗压刚度;c为在桩身传播的应力波波速;E为桩的弹性模量;ρ为桩身的密度。

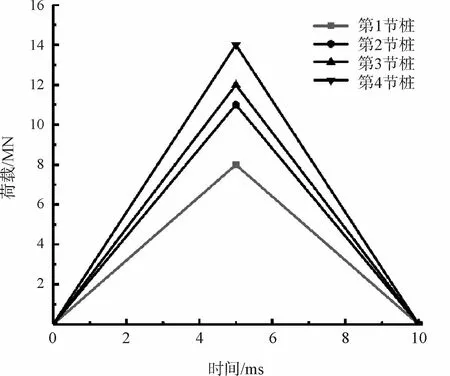

为了简化计算,通过三角形荷载简化锤击荷载[13],每节桩进行锤击一个周期,锤击荷载如图2所示。

图2 荷载-时间曲线

3 现场试验

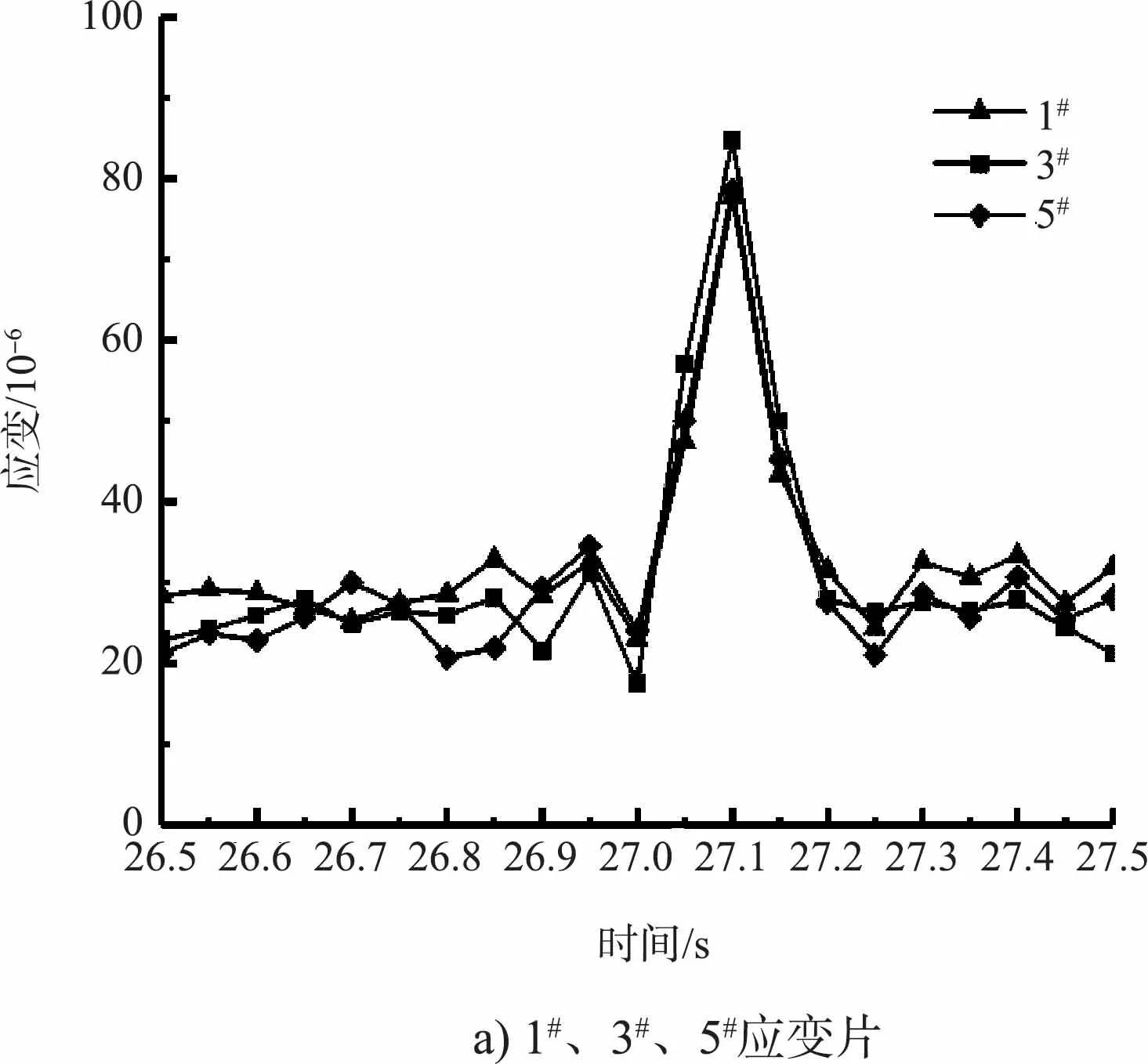

在现场发现桩出现断裂的位置大部分是在第3和第4节桩的桩头位置处(桩入土30~40 m和40~50 m时,桩顶易出现破损现象),一般是桩顶沿桩身方向开裂,而且内壁和外壁同时开裂,大约在桩顶的50 cm左右开始延伸。为了找到桩头断裂的原因,通过在桩头安装应变片,在沉桩的过程中对桩头50 cm位置处进行应变测量,应变片的安装设计位置如图3所示。应变片贴成90°应变花的形式,左侧面的应变片编号为1#、2#,正面的应变片的编号为3#、4#,右侧面的应变片的编号为5#、6#(1#、3#、5#应变片测拉应变,2#、4#、6#应变片测压应变);现场应变片传感器分别通过520胶水、AB胶水、防水胶进行固定以及保护,导线拉直后通过环氧树脂胶进行保护,如图4所示。利用万用表检测是否存在断路等问题,检测通过后使用动态采集仪DH3820采集打桩过程中桩顶的应变。

图3 应变片位置

图4 应变片保护

4 试验结果与有限元对比分析

利用采集到的应变数据绘制整个锤击桩过程的应变曲线,每节桩的一个峰值周期的应变曲线见图5~8。

图5 第1节桩的应变曲+线

当桩锤锤击桩顶时,桩顶的拉应变和压应变瞬间增大,当桩锤离开桩顶时,桩顶处的拉应变和压应变的数值降低,整个锤击过程中,拉应变和压应变呈现三角形的趋势。第1节桩在锤击过程中的最大拉应变为40×10-6,最大压应变为160×10-6;第2节桩在锤击过程中的最大拉应变为70×10-6,最大压应变为240×10-6;第3节桩在锤击过程中的最大拉应变为82×10-6,最大压应变为260×10-6;第4节桩在锤击过程中的最大拉应变为90×10-6,最大压应变为320×10-6。桩顶处的拉应变和压应变随着桩的节数增加也在增大。

图6 第2节桩的应变曲线

图7 第3节桩的应变曲线

图8 第4节桩的应变曲线

根据图2的荷载对每节桩的桩顶进行锤击数值模拟,因每节桩在锤击过程中模拟的结果与监测到的1#、3#、5#应变片与2#、4#、6#应变片的应变峰值基本接近,所以有限元数值模拟只提取每节桩3#应变片的拉应变和4#应变片的压应变,曲线如图9所示。

图9 每节桩的应变曲线

不改变模型的尺寸,仅改变桩锤质量和桩锤高度进行优化模拟,桩锤的质量从10 t提高到12 t,通过将桩锤的高度从1.4 m降低至1.0 m间接地改变桩锤的锤击频率、锤击速度和冲击力进行模拟,得到优化后的桩顶拉应变和压应变曲线如图10所示。

图10 优化后桩顶应变曲线

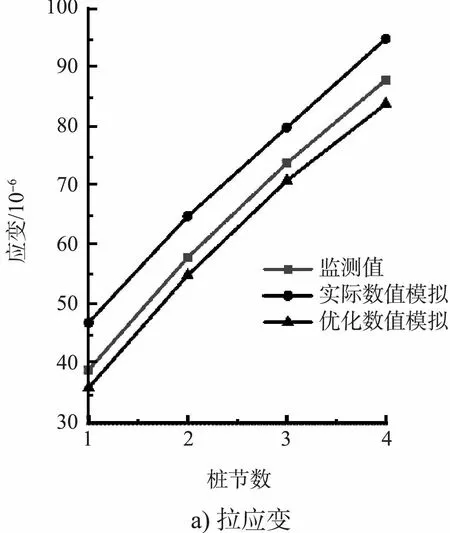

将监测到的每节桩桩顶的拉应变和压应变的峰值与按照现场实际情况(桩锤10 t、桩锤距离桩顶1.4 m)进行有限元模拟的以及优化之后(桩锤12 t、桩锤距离桩顶1 m)的峰值进行对比,如图11所示。

图11 监测与模拟的桩顶应变峰值对比

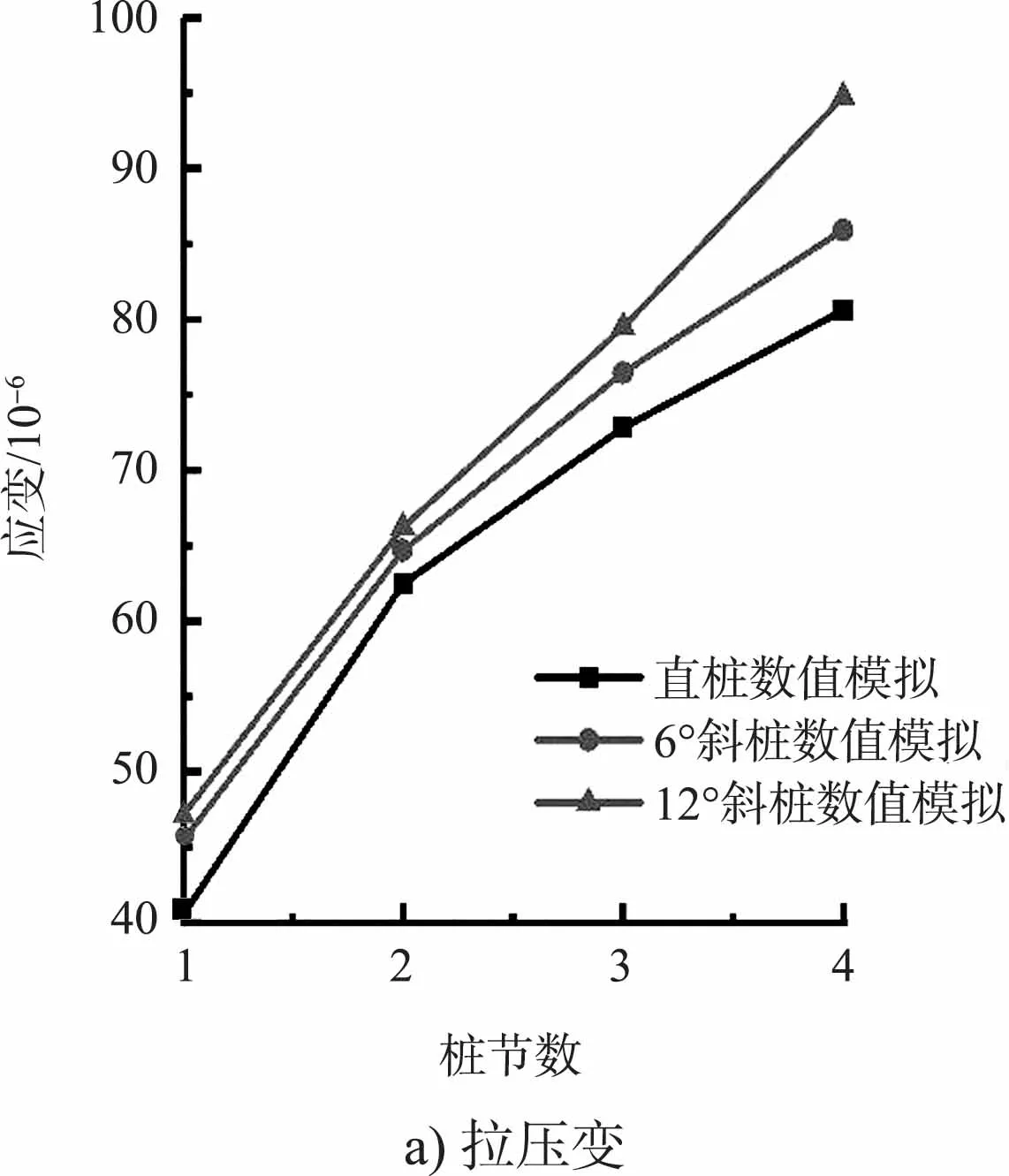

保持模型尺寸不变,桩锤质量为10 t,桩锤距离桩顶高度为1.4 m,仅改变桩身倾角进行模拟对比分析,桩身倾角分别为0°、6°、12°,得到不同斜度的桩顶拉应变和压应变的峰值随桩节数的变化曲线,如图12所示。

图12 不同桩身倾角时桩顶应变峰值对比

通过ABAQUS对锤击力作用下桩顶动力响应的仿真模拟间接研究了锤击频率、锤击速度对桩顶应变的影响,通过与现场监测数据进行对比分析,可以得出:

1)将图9b)、图10b)与图5 b)、图6 b)、图7 b)、图8 b)进行对比,发现在锤击每节桩的桩顶时,监测到每节桩的最大压应变与数值模拟的最大压应变比较接近,通过图11b)发现:随着桩节数的增加,桩锤锤击频率的增加,间接导致锤击的速度增大,锤击力增加,桩身的压应变也随之增大,第4节桩的压应变最大,最大值达到320×10-6。混凝土的极限压应变3 000×10-6,实际工况的压应变远小于极限压应变。

2)将图9a)、图10a)与图5a)、图6a)、图7a)、图8a)进行对比,发现在锤击每节桩的桩顶时,每节桩的最大拉应变的监测值与有限元模拟的拉应变的峰值比较接近,通过图11a)发现:随着桩节数的增加,桩锤锤击频率的增加,间接导致锤击的速度增大,锤击力增加,桩身的拉应变也随之增大,最大拉应变达到90×10-6。混凝土的极限拉应变为100×10-6,实际工况中监测到的拉应变趋近于混凝土的极限拉应变,容易导致桩顶受拉破坏。

3)通过图11发现适当增加桩锤的质量,降低桩锤到桩顶的高度,在锤击过程中桩顶的应变峰值有所降低。

4)通过对不同倾角0°、6°、12°的斜桩进行锤击模拟,从图12可看出,同等锤击荷载作用下,随着斜度的增加,斜桩的拉应变和压应变也随之增大,12°倾角产生的拉应变与压应变峰值最大。

5 结论

1)通过有限元数值模拟把桩锤的冲击力等效成三角荷载,分析得到的拉应变与时间的曲线峰值以及压应变与时间的曲线峰值和现场试验监测的值非常接近,从而证明采用此方法模拟沉桩过程是合理的。

2)通过进行10 t桩锤、桩锤距离桩顶1.4 m与将桩锤质量增加到12 t、桩锤到桩顶的距离降低到1 m进行优化对比分析,表明采用12 t的桩锤、桩锤距离桩顶1 m时可以降低桩顶的应变。

3)通过对不同倾角0°、6°、12°的斜桩进行锤击模拟,同等锤击荷载作用下,随着斜度的增加,斜桩的拉应变和压应变也增加,12°倾角产生的拉应变与压应变峰值最大。实际工程中可通过降低桩身倾角来降低桩顶破损的可能性。