风机紧急顺桨载荷分析与系统优化研究

费望龙, 龚佳兴, 赵勇

(长沙中金智能装备股份有限公司,长沙410199)

0 引 言

变桨系统是风力发电机的核心机构[1],当系统故障需紧急停机时,叶片能由备用动力源驱动紧急顺桨停机。如果紧急顺桨失效,风机可能超速飞车,造成叶片折断,甚至倒塔[2]。因此必须保证紧急顺桨后备动力足够克服“极端湍流风”、“叶片卡桨”等极端工况下的载荷。

目前变桨执行机构主要有电驱变桨与液压变桨两种方案[3]。随着单机功率日渐增大,液压变桨在输出转矩、响应频率、集中布置和集成化等方面的优势越来越明显[4-6]。

1 驱动力计算

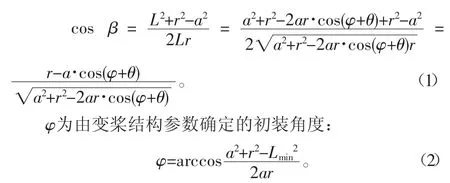

液压变桨机构简化图如图1所示,利用数学解析法可以得出紧急顺桨驱动力矩的函数表达式[7]。

设油缸当前展开长度为L, 在△OAB中,由余弦定理可得:

设备用动力源压力为P1,油缸活塞承压面积为A,由式(1)、式(2)可得紧急顺桨驱动力矩M1:

图1 液压变桨机构简图

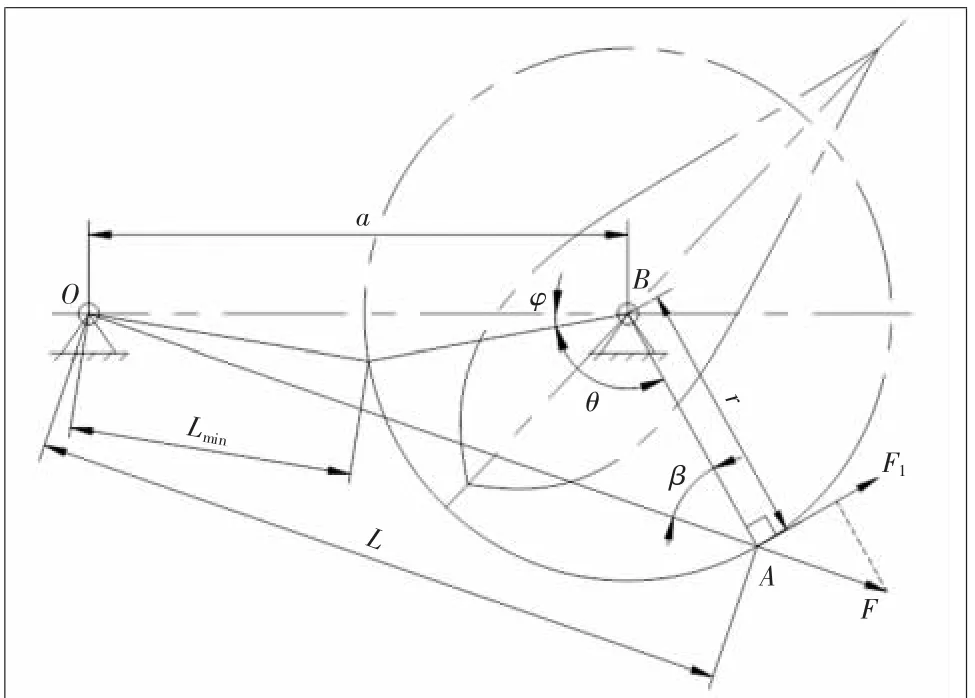

式中:P0为蓄能器充氮压力;V0为压力为P0时对应的氮气体积;P1为紧急顺桨过程中的蓄能器实时压力;V1为压力为P1时对应的氮气体积;P2为蓄能器充压压力;V2为压力为P2时对应的氮气体积。

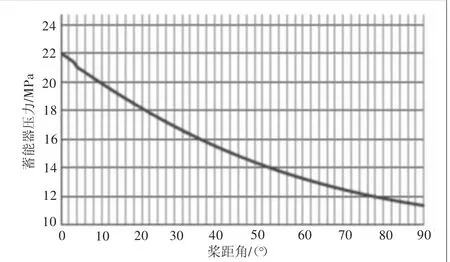

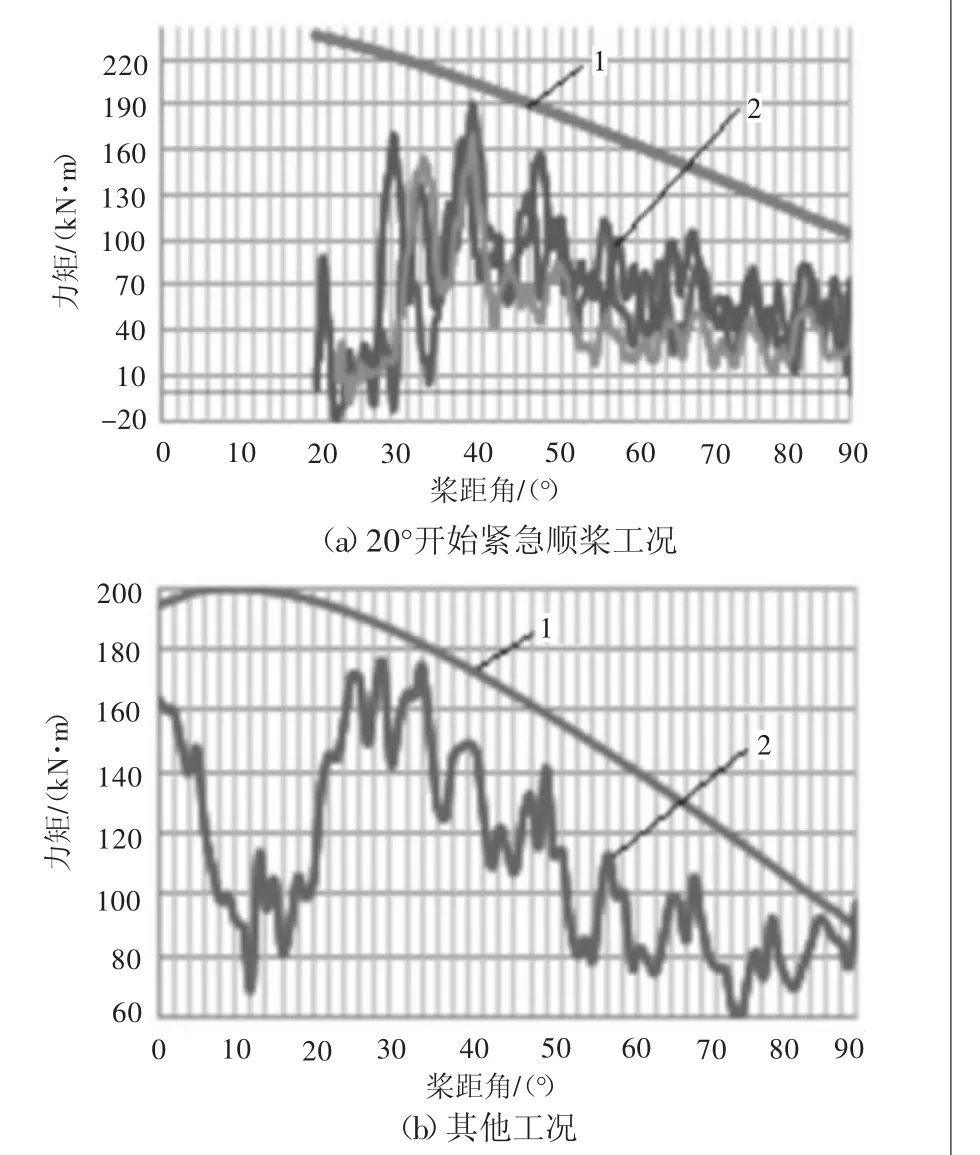

紧急顺桨过程中,蓄能器油液释放,压力P1随桨距角变化而逐渐衰减,如图2所示。

图2 紧急顺桨蓄能器压力变化曲线

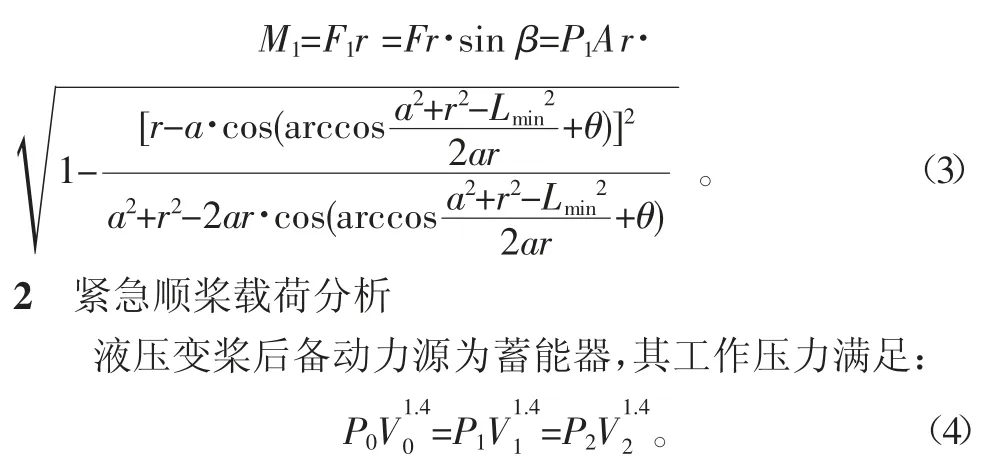

高风速满功率发电时,为调节发电机输入转速,桨叶已收回到20°附近,紧急顺桨时,蓄能器也是从20°开始往外排液,如果仍然按0°开始排液去匹配蓄能器,相当于将蓄能器压力降低一挡再去匹配负载,设计富余过大。

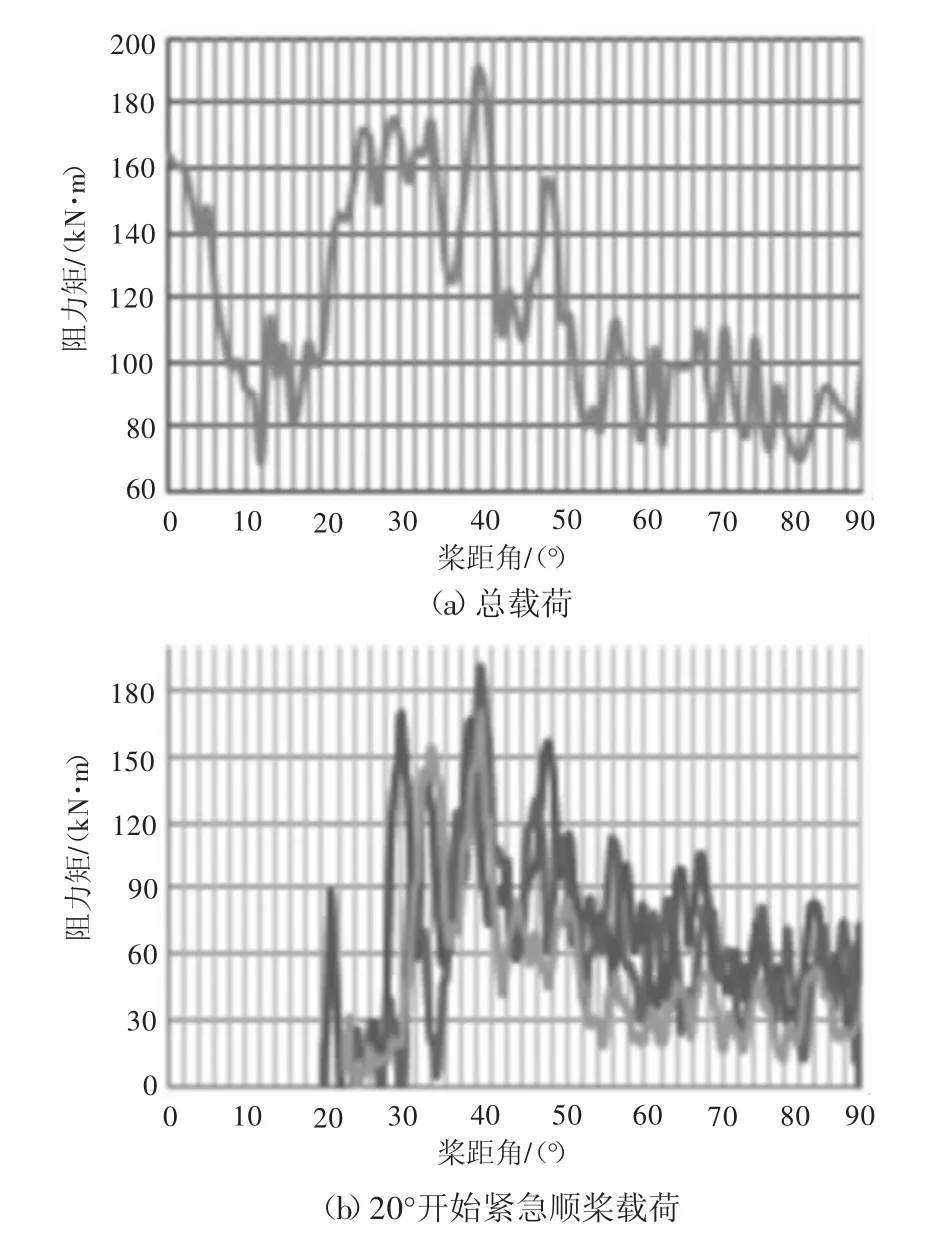

图3(a)所示某型号风机紧急顺桨载荷,40°桨距角位置出现最大载荷190 kN·m,而从0°~40°过程中,蓄能器压力已从22 MPa快速衰减到15.4 MPa,如果仍按图3(a)所示载荷匹配,必须保证15.4 MPa工作压力下油缸驱动力能克服190 kN·m负载,导致系统设计时必须大幅度增加蓄能器容积或提高压力满足载荷需要。

图3 紧急顺桨载荷

将载荷细分发现,该最大载荷如图3(b)所示出现在20°开始紧急顺桨工况,而图3(c)所示的其他剩余工况,最大载荷仅175 kN·m。

图3 紧急顺桨载荷(续)

3 系统优化研究

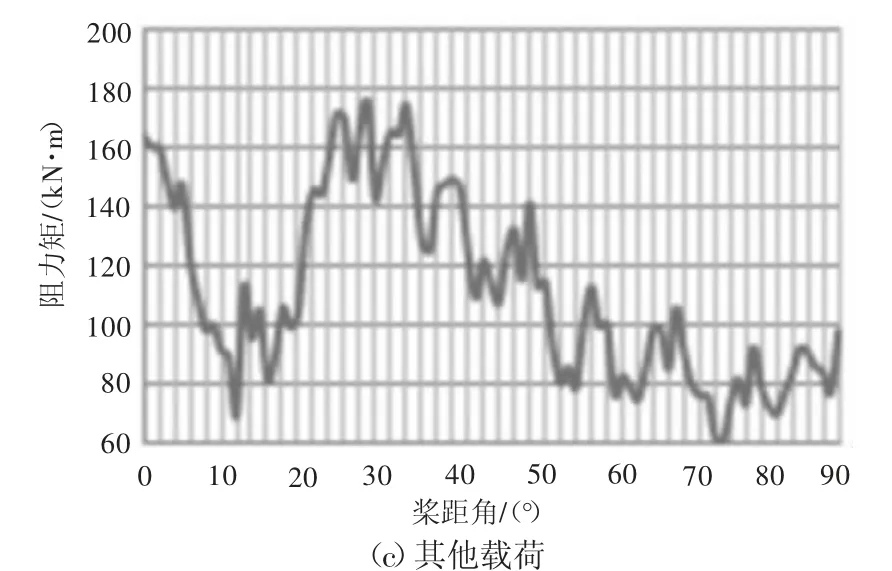

将紧急顺桨过程中的蓄能器实时压力代入公式(3),算得油缸驱动力矩如图4曲线1所示:1)图4(a)工况,从20°桨距角开始紧急顺桨,在40°位置,蓄能器压力由22 MPa衰减至20.2 MPa,油缸驱动力矩为205 kN·m;2)图4(b)工况,蓄能器从0°开始排液衰减,在40°位置,蓄能器压力由22 MPa衰减至17 MPa,油缸驱动力矩为173 kN·m;3)按图4(a)和图4(b)分别匹配细分后的载荷,整个顺桨过程,驱动力能完全覆盖各工况载荷。

图4 驱动力矩、阻力矩对比曲线图

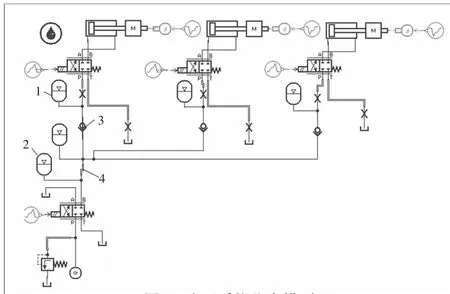

为降低电液滑环的通流量,将紧急顺桨蓄能器从全部布置于机舱(电液滑环上游)改为部分布置于轮毂(电液滑环下游),如图5所示,机舱蓄能器为正常变桨、高速轴及偏航制动提供油源,充氮压力为14.3 MPa,轮毂蓄能器专供紧急顺桨,充氮压力为8.5 MPa。

图5 液压系统仿真模型

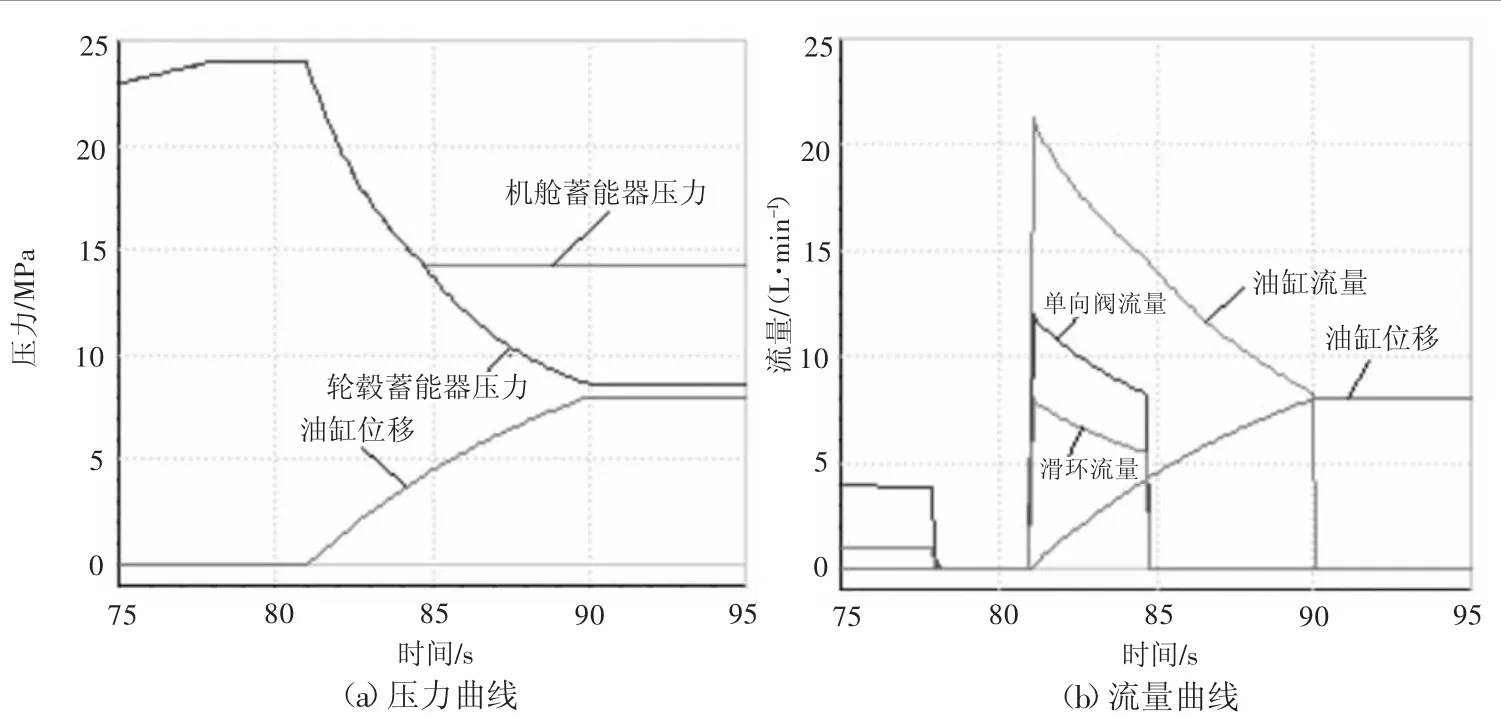

从图6可以看出,第81 s开始触发紧急顺桨指令,在9 s内桨叶全部收回, 在84.8 s时机舱蓄能器油液全部排空,轮毂蓄能器继续驱动桨叶完成全部顺桨过程,紧急顺桨瞬时最大流量达210 L/min, 但通过电液滑环瞬时最大流量仅为80 L/min。

图6 液压系统性能参数曲线

宁乡花明楼神仙岭风电场25台液压变桨风机,是国内首个批量安装自主研发液压变桨系统的风电场,运用上述优化设计方法,大幅降低了系统装机成本,变桨系统运行稳定可靠。

4 结 语

液压变桨后备动力源为蓄能器,随着油液释放,蓄能器压力在紧急顺桨过程中逐渐衰减。将紧急顺桨载荷按开始顺桨时的不同桨距角进行细分,能使蓄能器按实际压力最经济地匹配负载,避免不必要的设计富余。另外,将蓄能器部分布置于轮毂能降低电液滑环的峰值流量,降低滑环成本。