含微棱柱阵列结构表面的注射成型脱模

丁 涛,杨冬娇,刘介珍,翁 灿

(中南大学 机电工程学院,湖南 长沙 410083)

1 引 言

微纳结构功能表面是指微纳单或多尺度特征通过不同尺寸和分布形成规则纹理、周期性排列并呈现出不同功能特性的表面[1],具有优异的光学、电化学、生物学等特性。目前,广泛使用的结构功能表面有超疏水表面、微流控芯片、光转换表面、仿生表面等[2-5]。表面微结构零件由于其微结构尺寸和高精度的要求给加工与制造带来巨大的挑战。微注射成型是制造各种形状和尺寸微结构零件的理想方法之一[6],研究表明,微注射成型带来的一些结构缺陷不仅仅产生在充填阶段,而且会由于脱模阶段的温度变化、受力不均及材料性能等因素而产生。因此,在微注射过程中微结构的完整充填和无损脱模成为微注射成型领域的研究重点与热点之一。

关于微结构脱模的受力组成,浙江大学郭育华[7]认为摩擦力和黏附力共同生成表面力,麻省理工学院的Dirckx等[8]则强调单个作用力对脱模时微结构作用的不同影响。微注射成型脱模时微结构的受力形式和作用位置与纳米压印相似,所以纳米压印的相关研究可为该研究提供参考。Yang等[9]采用分子动力学方法研究了不同模具与基底材料的组合,如硅/镍、镍/硅、石英/镍等对热压印过程微结构形貌复制质量的影响,结果表明硅模具镍模芯的组合最成功,镍作为基底材料最容易脱模且不易损坏。Su[10]与罗怡[11]分别研究了微脊阵列微注射成型与热压印过程的脱模力,均指出模具温度对脱模力的影响最为显著。Correia[12]研究发现适当的脱模温度是保证结构质量非常重要的前提。

虽然国内外学者对于注射成型表面微结构零件的脱模行为做了大量有价值的工作,但在脱模成型质量影响因素方面仍缺乏系统的研究,且需要从微观上分析注射成型脱模过程微结构的运动和变形行为。本文从微注射成型实验出发,考虑了微结构模芯的制备方法与制造可行性,然后分别研究了聚合物材料、微结构深宽比和工艺参数对脱模成型质量的影响,并结合聚合物自身材料属性与微结构受力分析解释了脱模过程中的微结构变形机制。

2 实 验

2.1 模芯制备

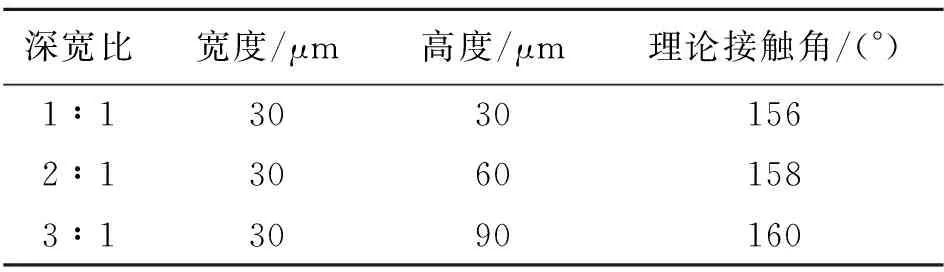

以超疏水功能为目的,用于注射成型模芯的设计思路参照本课题组已有成果[5,13]。实验设计3种不同深宽比(1∶1,2∶1和3∶1)的微四棱柱阵列结构,微四棱柱的设计截面尺寸为30 μm×30 μm,柱间距为60 μm,其结构设计尺寸和理论计算接触角如表1所示。

表1 超疏水表面微四棱柱的尺寸设计

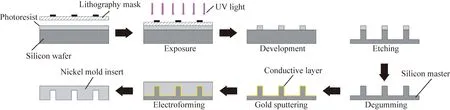

模芯制备基本流程如图1所示。采用中科院光电所研发的紫外光刻机URE-2000135进行微结构硅母版的加工,采用课题组自主研发的V-30L双阴极竖直旋转微电铸装置[14]实现微结构的金属化转移。采用LEICA EM SCD 500型高真空镀溅射膜仪对硅母模进行导电处理,金层厚度为15~20 nm,不影响表面微结构的形貌尺寸。电铸初期采用较小电流为0.08 A,电铸时间为30 min;中期电流设置为0.15 A,电铸时间为720 min;后期加大电流至0.25 A,电铸时间为180 min。将电铸后的制件打磨平整并根据模具型腔大小(25 mm×25 mm)进行裁剪,按照顶杆位置在模芯相应位置打孔,并使用无水乙醇和蒸馏水超声清洗模芯,充分干燥后及获得表面含有微棱柱孔结构的镍模芯。

图1 表面微四棱柱阵列结构零件镍模芯成型工艺流程

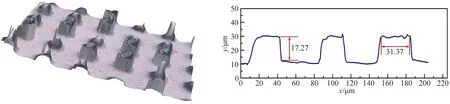

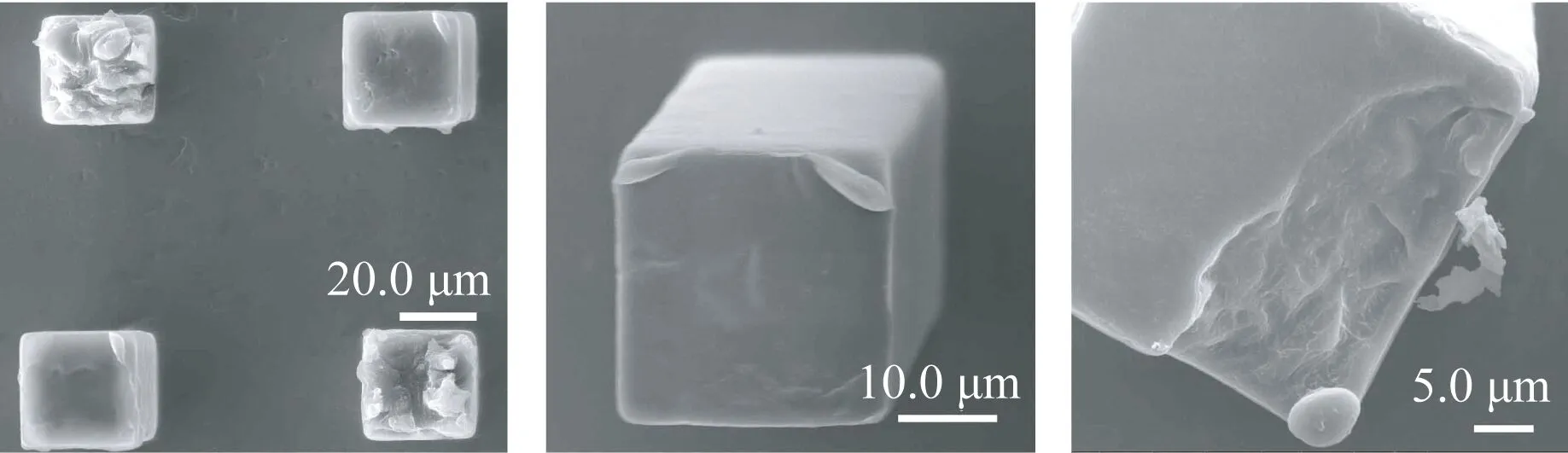

采用日本基恩士公司的VHX-5000型超景深显微镜测量电铸镍模芯微米孔的尺寸,如图2所示。在制造中存在误差且在测量过程中显微镜光源会在微结构棱柱孔侧壁处产生反射与折射现象,如图3所示,导致微结构截面形状在转角处产生底部不平整现象,因此微米孔的实际深宽比分别约为1.0,1.7和2.6(表2)。

图2 表面含微孔阵列结构模芯

2.2 注射成型实验

实验材料为北欧化工PPHD120MO、日本宝里COC5013L-10和镇江奇美PMMACM205,材料的基本属性如表3所示。

表2 电铸镍模芯的表面微米孔尺寸

表3 注射成型三种聚合物材料的基本属性

(a)深宽比为1∶1

(b)深宽比为2∶1

(c)深宽比为3∶1

实验采用信易公司生产的SCD-20u/30H干燥机对材料进行干燥处理,采用日本Sodick LD05EH2注射成型机进行微结构表面的注射成型实验,采用晏邦YBM-1IH型油式模温机和油冷却的方式进行模具的快速升降温,采用信易公司SIC-3A型冷水机进行微注射成型设备的冷却处理,具体装置如图4所示。采用超景深显微镜与MIRA3 LMU型场发射扫描电子显微镜(FSEM)检测脱模后制件表面微结构的三维形貌。

图4 注射成型机与模具

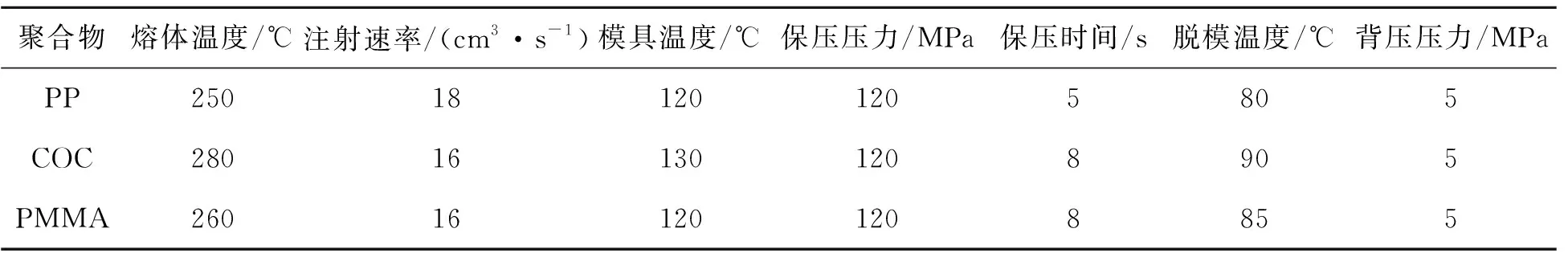

根据经验设定3种材料的基准工艺参数,如表4所示。当进行不同深宽比结构的微注射成型实验时,在基准工艺基础上进行适当调整。

表4 3种聚合物材料的基准工艺参数

2.3 脱模力检测与模芯表面抗黏处理

目前,注射成型过程微结构的受力情况只能通过仿真等手段获得。为了能够定量分析微结构脱模过程中的受力变化,同时结合微结构变形分析成型影响因素,本实验以顶杆的顶出力作为脱模时制件表面微结构的受力,将高精度纽扣式微型压力传感器安装在推板上并对准一根顶杆。使用SBT970型图显示推拉力计实时记录脱模过程中该顶杆的受力值,如图5所示。

图5 脱模力检测原理

研究表明,采用硅烷化学处理方法可以提高镍模芯表面的抗黏特性[15-16],从而减小微注射成型脱模过程聚合物与金属模芯的黏附力。因此,采用南京辰工有限公司生产的十七氟癸基三乙氧基硅(CG-F1731)对镍模芯进行表面抗黏处理。

实验前首先清洗并烘干镍模芯,使界面保持无油无污以及足够干燥的状态。然后将0.7 mL的氟硅烷与50 mL的蒸馏水一起稀释成异丙醇溶液,并在30 ℃水浴加热和磁力搅拌的作用下处理3 h,使它们混合均匀后制备出用于表面抗黏处理的氟硅烷溶液。最后,将清洗干燥后的镍模芯放入稀释后的氟硅烷溶液中,静置12 h使其发生交联反应产生抗黏膜,之后取出镍模芯清洗干燥后方可使用。

3 结果与分析

3.1 聚合物材料影响

采用微米孔深宽比约为1.7的电铸镍模芯进行3种聚合物材料的注射成型实验。

3.1.1 PP材料

在基准工艺参数下,得到的PP表面微结构如图6所示,其微结构平均高度只有26.0 μm左右,并没有实现完全填充。因此调整保压压力、保压时间、背压压力分别为150 MPa,8 s,8 MPa,将脱模温度控制在85 ℃左右,得到的零件表面微结构如图7所示。对比图6和图7可知,调整工艺参数后,PP微结构形貌得到明显改善,测得微结构的平均宽度与高度分别约为32.0 μm和52.0 μm。与镍模芯微孔尺寸相比,调整工艺参数能获得较完整的PP微棱柱。

图6 基准工艺参数下PP微结构的形貌及尺寸

图7 调整工艺参数后PP微结构的形貌及尺寸

图8为顶出速度分别为3,5,7 mm/s时得到的PP表面微结构的3种不同变形。从图8中可见,图8(a)中微结构断裂拉长变形明显,大多数微结构产生位移;图8(b)中微结构变形程度明显改善,其中一部分微结构成型良好,另一部分则出现了弯曲变形;图8(c)中几乎所有微结构均完整脱模。对应的受力曲线如图8(d)所示,脱模时微结构零件在0.05~0.1 s时受力快速增大并达到峰值,后迅速降低,在0.15 s后趋于平稳,且受力峰值分别为68,66和56 N。由此可知,在保证微结构顺利脱模的情况下,微结构脱模时受力峰值越小其成型质量越好。

3.1.2 COC材料

在基准工艺参数下进行COC材料微注射成型实验,得到如图9所示的表面微结构。微结构长短不一且顶端凹凸不平,脱模后的微结构平均高度只有17.0 μm左右,与模芯的实际高度差距较大。

(a)变形严重(a)Severe deformation

(b)变形改善(b)Ameliorative deformation

(c)变形良好(c)Well deformation

(d)PP微结构受力曲线(d)Stress curves of PP microstructure

图9 基准工艺参数下COC微结构的形貌及尺寸

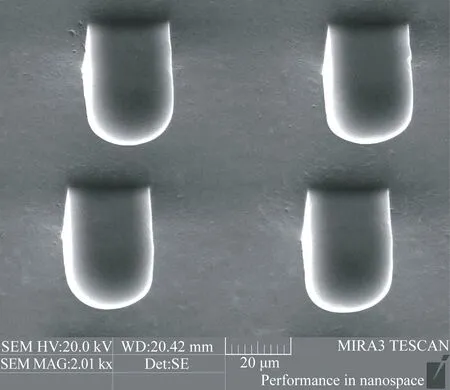

调整保压压力、保压时间、背压压力、脱模温度分别为150 MPa,10 s,10 MPa与100 ℃,得到COC的微结构如图10(a)所示。脱模质量并没有得到明显改善,微结构顶端和侧壁可见类似撕裂的断面,且并不是由于充填不完整所导致的前端球弧状微结构(图10(b))。这说明微结构的缺陷可能是在脱模过程中产生的,由于COC材料的断裂伸长率为1.7%,远远小于PP材料的9%,使得COC材料具有较大的脆性,因此在脱模时零件极易断裂。

(a)调整工艺参数后COC微结构形貌

(b)填充不完整时微结构SEM图

3.1.3 PMMA材料

在PMMA微注射成型实验中遇到与COC微注射成型类似的情况,调整保压压力、保压时间、背压压力、脱模温度分别150 MPa,10 s,10 MPa与95 ℃,得到如图11所示的微结构形貌与尺寸。可见大部分微结构仍然发生折断,甚至有些断裂的部分残留在表面,同时测得PMMA微结构的平均高度约为27.0 μm。

图11 调整工艺参数后PMMA微结构的形貌及尺寸

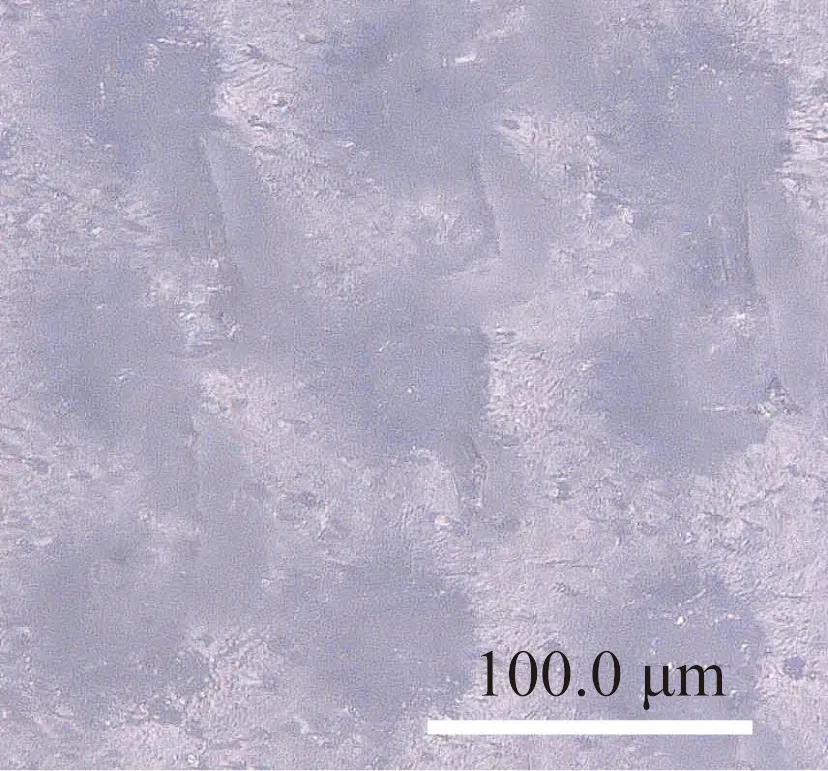

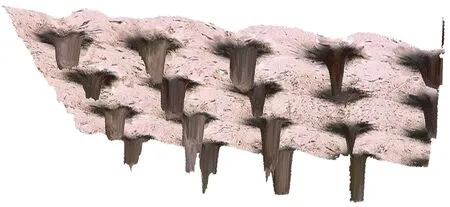

在经过20次注射成型实验后PMMA微结构形貌如图12所示,最终成型出的零件表面几乎没有微结构,微结构的凸起似被拧断。一般来说,材料的表面能越大,表面黏附性越强[15],而PMMA材料的表面能高于PP材料,这也是PMMA在脱模时产生折断并黏附的原因。其次,冷却温度过高、冷却时间过短,导致聚合物未完全固化从而强度达不到脱模要求也会导致微结构完全断裂。随着注射成型次数的增加,PMMA不断黏附在模芯中,最终造成模芯的堵塞,如图13所示,使成型出的微结构不完整。

3.2 深宽比影响

采用2.2节中电铸成型的3种深度(23.0,52.0,82.0 μm)的微孔结构阵列镍模芯进行PP材料的注射成型实验。

图12 注射成型实验20次后PMMA微结构形貌

图13 模芯被堵塞严重

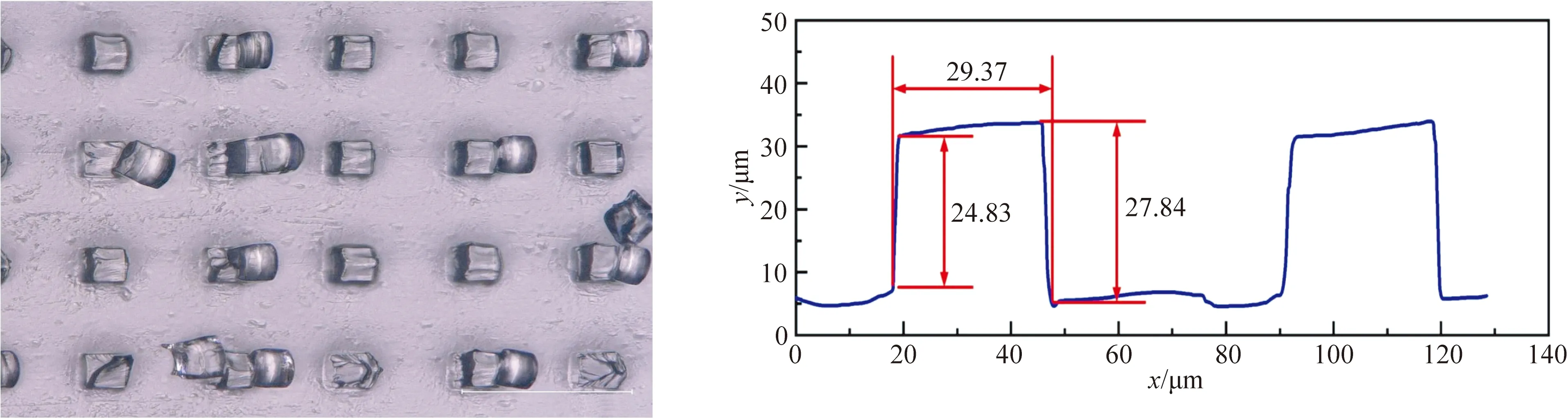

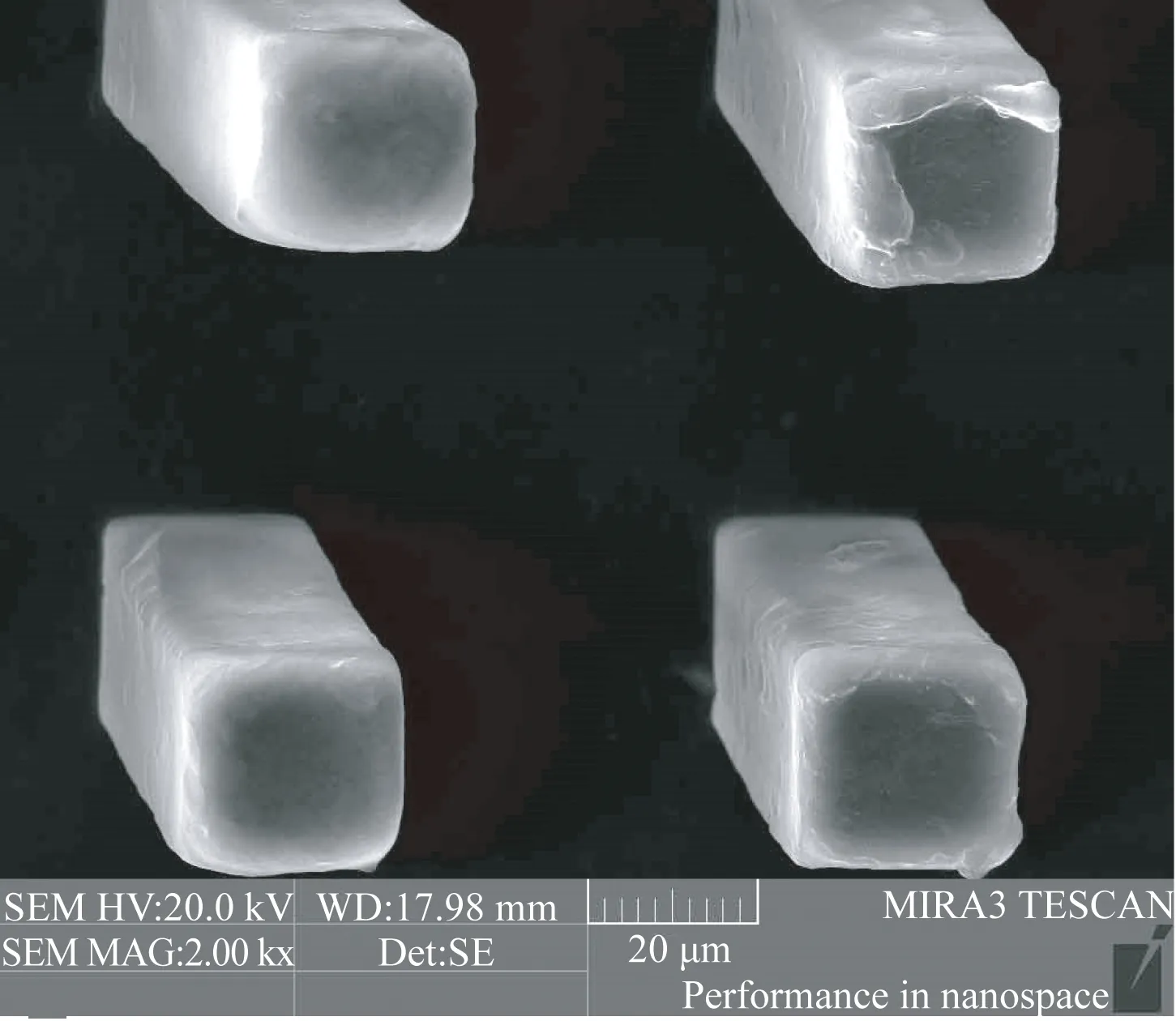

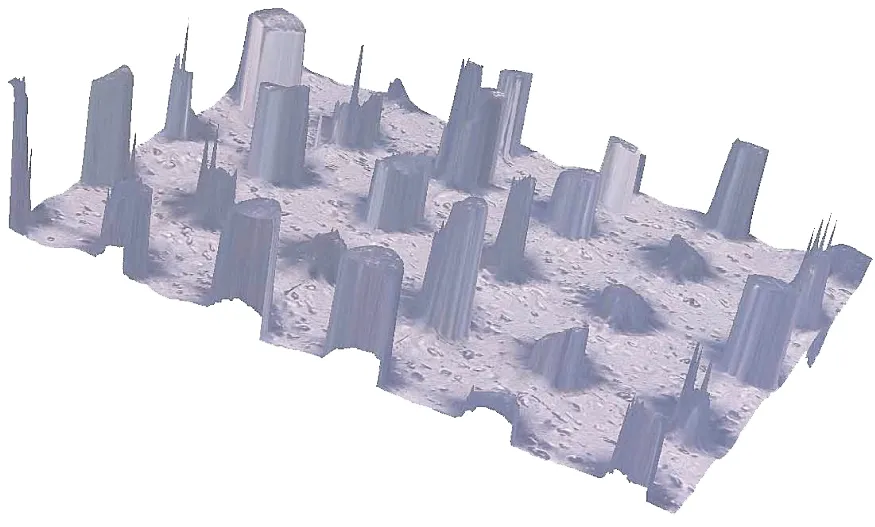

当深宽比约为1∶1时,在微四棱柱的四周边角出现轻微“翘边”,棱柱侧壁不平整,顶部出现翘曲等现象,如图14所示。当深宽比约为2∶1时,微结构的顶部出现“凹陷”和边角“卷曲”,四棱柱出现弯曲,顶部的翘曲加重,如图15所示。当深宽比增加到3∶1时,部分微结构直接出现断裂,同时微结构的倾斜变形明显,顶部翘曲增大,有些顶部结构撕裂变形,如图16所示。可见即使在成型较好的情况下,脱模时微结构仍会由于黏附和受力不均等导致各种微小缺陷,并且随着深宽比的增加这种微小变形可能扩大,且微棱柱出现弯曲倾斜的可能性增加。

图14 深宽比约为1∶1的PP微结构SEM图

图15 深宽比约为2∶1的PP微结构SEM图

图16 深宽比约为3∶1的PP微结构SEM图

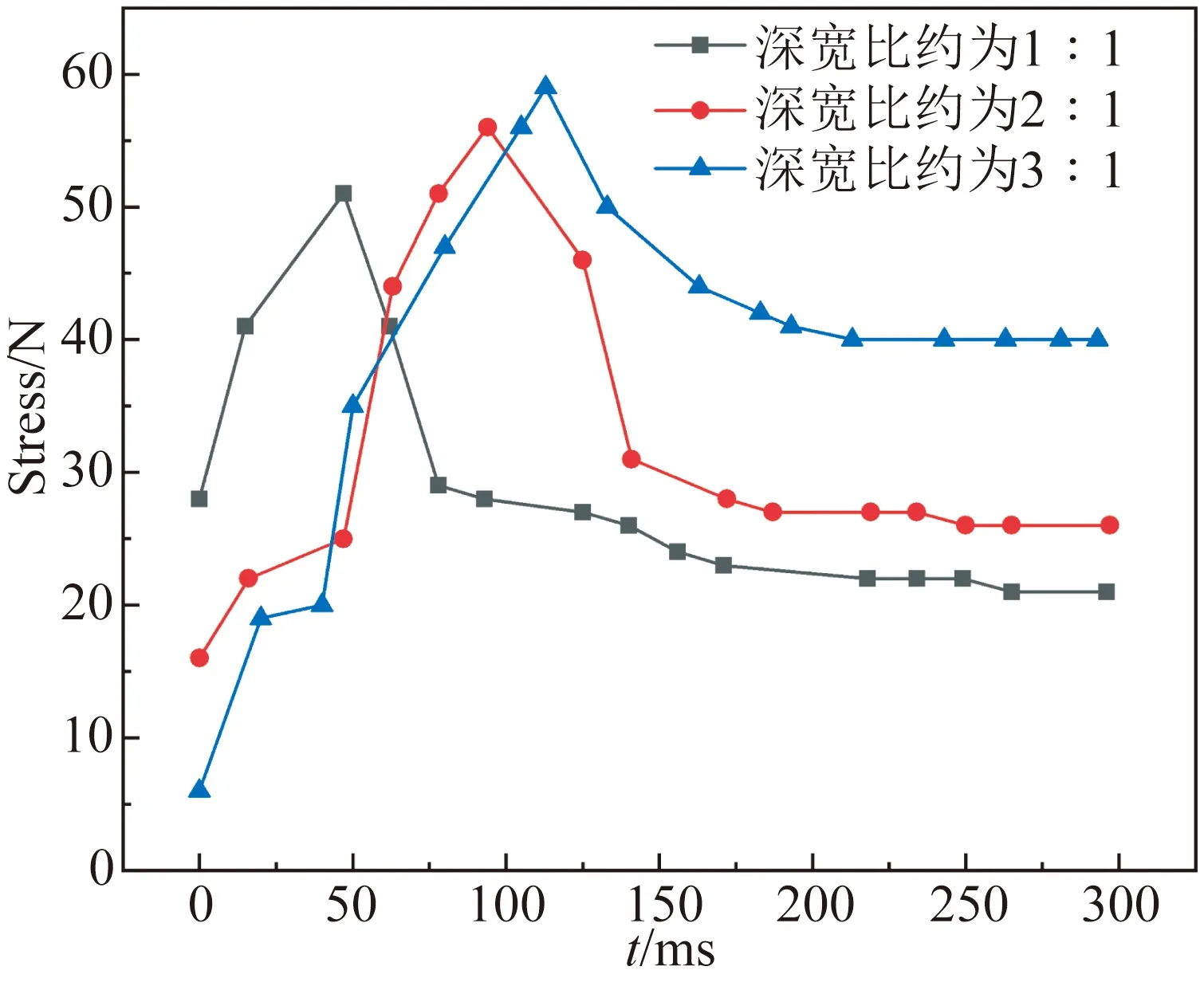

对比3种深宽比PP微结构脱模时的受力情况,如图17所示,初始阶段微结构顶部开始脱模,此时受力值随着时间而增加,微结构所受黏附力也随着深宽比的增加而增加,受力峰值的出现时间随深宽比的增加而延后。随后受力出现下降趋势,此阶段微结构主要受摩擦力作用。随着深宽比增加摩擦力随之增加,且深宽比越大这种增加的程度越明显。

图17 三种深宽比PP微结构脱模受力对比

3.3 脱模工艺参数影响

对深宽比约为3.0的PP微结构零件进行注射成型实验,研究主要脱模工艺参数对微结构成型质量的影响,参数设置如表5所示,其它工艺参数同基准工艺参数。

表5 注射成型脱模阶段工艺参数设置

3.3.1 保压压力

不同保压压力下PP微结构的形貌及尺寸如图18所示。当保压压力为120 MPa时,微结构未能进行完整充填,且存在较多缺陷,平均高度只有25.0 μm左右。随着保压压力增加到150 MPa时,微结构成型完整,平均高度达到约87.0 μm,但是微结构顶部发生凹陷,说明微结构的侧壁可能被拉长。当保压压力增加到180 MPa时,充填完整的微结构平均高度达到约84.0 μm。

(b)150 MPa

(c)180 MPa

随着保压压力的增加,最终PP微结构的成型质量有所提高,这表明保压压力对微结构成型质量起着重要作用。但是过高的保压压力会导致型腔压力过大,致使脱模过程困难,且此时聚合物熔体的体积比容减小,密度增大,造成冷却脱模时内应力释放从而使微结构发生翘曲变形,如图19所示。

图19 保压压力为180 MPa时PP微结构的SEM图

3.3.2 脱模温度

对不同脱模温度的注射成型PP制件,截取含有20个微棱柱结构的区域,如图20所示。脱模温度为80,90,100和110 ℃时,保留完整的微棱柱比值分别为55%,60%,30%,10%。随着脱模温度的升高,断裂的微结构数量增加,这可能是因为当脱模温度较高时,聚合物表面温度也较高,导致脱模时它与金属模芯间的结合力作用更强,出现撕裂和毛刺等缺陷,微结构破坏严重。

(a)80 ℃

(b)90 ℃

(c)100 ℃

(d)110 ℃

3.4 模芯表面抗黏处理

在前述3.2节实验中发现深宽比约为3的微结构表面缺陷严重,因此对其金属镍模芯的表面进行抗黏处理。

采用相同工艺参数进行实验,得到如图21所示的PP表面微结构。与模芯表面未经过抗黏处理的成型微结构相比,图中微结构不仅能够完整脱模,没有发生折断现象,而且棱角分明,四棱柱成型完整,微结构的平均高度与平均宽度分别约为82.0 μm和31.0 μm,与镍模芯尺寸相差较小。

图21 模芯表面抗黏处理后PP微结构的形貌及尺寸

此时测量顶杆的受力曲线,如图22所示,其初始值仅为9 N,峰值达到48 N,最终稳定值为11 N。可见模芯经过表面抗黏处理后,脱模时微结构零件受力值整体小于未经过处理的脱模受力值,其中受力峰值与最终稳定值的降低表明黏附力和摩擦力均有大幅度减小。

图22 模芯经过表面抗黏处理前后脱模受力曲线

4 结 论

本文在考虑微结构模芯制造可行性的基础上,实验研究了成型条件对表面微结构的脱模变形影响规律,探索了微结构受力与变形的关系,并解释了微结构脱模过程中的变形机制。注射成型实验结果表明,PP聚合物能够顺利获得接近目标深宽比的微结构,而COC与PMMA则因为材料的脆性与黏附性发生不同程度的断裂;脱模成型后发现,微结构变形随着深宽比的增加而增加,主要集中在顶部的弯曲与凹陷,微结构也易发生倾斜;适当增加保压压力与减小脱模温度均能有效提高微结构成型质量,但过高的保压压力会造成微结构内应力增加,导致脱模困难;镍模芯经过表面抗黏处理后进行注射成型实验,能够显著减小脱模时微结构所受的摩擦力与黏附力,改善微结构成型的微小缺陷。