消防车副车架有限元分析及扭刚度优化研究

黄开 李乡安 蒋旭 欧涛

长沙中联消防机械有限公司 湖南长沙 410200

1 前言

随着市场对消防车的作业高度需求不断提升,消防车的整车质量也随之增大。为了使消防车辆应对市场竞争、满足道路法规和经济性要求,工程师们需要对消防车上车部分与副车架进行轻量化设计。

在对结构件进行轻量化设计的过程中,工程师们往往会将更多注意力集中在上车部分结构的轻量化上,因为上车部分质量对整车质量的影响最大;而副车架则被认为是功能性部件,不会进行过多的轻量化和精细化的设计。

某消防车在试验过程中,当臂架回转到整车的侧方时,会出现活动支腿离地高度过大的问题,不满足GB 7956.12-2015《消防车 第12部分:举高消防车》4.2.4.4条中“离地高度应小于20 mm”规定[1]。由于臂架回转到侧方位置时,副车架主要受到扭转作用,即原始的副车架扭刚度偏弱,本文拟运用ANSYS有限元分析软件,建立消防车的副车架、底盘和活动支腿的装配体有限元模型,对消防车进行全工况分析,找到导致整车离地高度过大原因。由于该消防车臂架和整车质量已经达到底盘承载极限,故针对副车架设计上的不足,尝试在不改变副车架质量的基础上,对副车架结构进行优化,降低活动支腿的离地高度,最大限度提高副车架的扭刚度,使最大离地间隙满足标准要求。如果经刚度优化后仍然达不到标准要求,则需要再通过降低工作幅度的方式即降低整车倾翻矩,以减小最大离地间隙。

2 消防车下车有限元建模

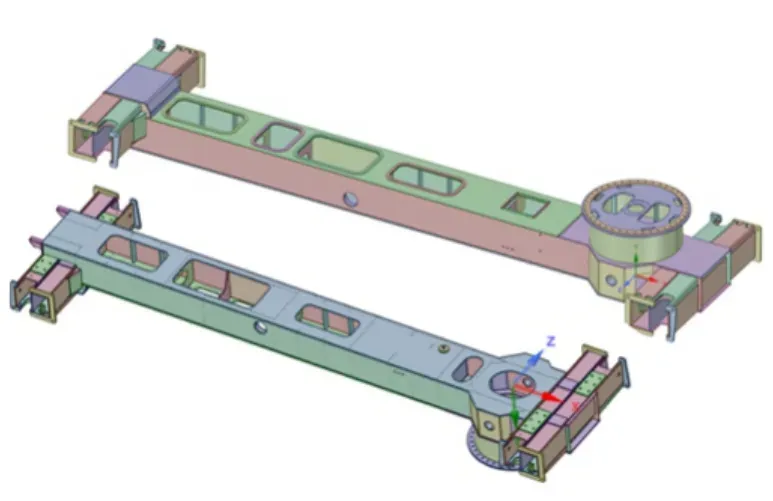

消防车作业平台承力结构件的主体结构可简化为如图1所示的焊接装配体组成,从图1可以看出,下车结构主要由副车架、底盘大梁、活动支腿和垂直油缸等主要部件组成。副车架和活动支腿都是由薄板焊接组合而成的部件,在原始设计的副车架上,由于副车架的上、下盖使用的是厚板,因此在副车架上、下表面应力比较低的区域开了许多减重孔以降低整车质量。底盘大梁通过螺栓与副车架固定,活动支腿通过搭接方式与副车架连接,活动支腿可在支腿水平油缸推动下,在副车架内部滑动且与副车架保持一定的重叠距离。垂直油缸通过螺栓固定在活动支腿上。

图1 消防车下车几何模型

各部件间的力传递关系依次如下:上车部分的倾翻矩和剪力传递到副车架的回转支撑上,回转支撑通过副车架和底盘大梁将载荷传递到活动支腿上,活动支腿将载荷传递给支腿垂直油缸,油缸最后将载荷传递给地面。副车架、底盘大梁和活动支腿属于板壳结构用s h e l l 1 8 1模拟,并按板的实际厚度赋给壳单元;活动支腿的垂直油缸用梁单元Beam188,按油缸截面的实际尺寸赋给梁单元;使用梁单元(Beam188)模拟底盘大梁与副车架间的螺栓连接;通过耦合搭接线上节点的平动自由度的方式模拟活动支腿与副车架的搭接关系。通过约束活动支腿上垂直油缸的中心线处的节点位移模拟垂直油缸接触地面。

根据B S E N 1 7 7 7:2 0 1 0《消防救援液压举高平台安全与测试要求》[2]规定,上车工作斗载荷取1.25的动载系数,上车结构件(含工作斗)取1.1的动载系数,将工作斗载荷与结构件载荷进行矢量叠加即为上车传递给下车的载荷。在本消防车计算中传递到回转支撑的倾 翻 矩 约为7 3.5 t ·m, 剪 力112.8 kN,原始设计工作幅度20.5 m。

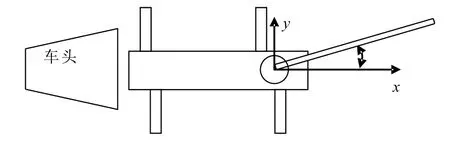

假设在副车架的回转中心建立如图2所示副车架局部坐标系,坐标系的原点与回转中心重合,x方向由车头方向指向车尾方向,y轴是由x轴绕原点逆时针旋转90°得到。当上车部分位于整车的正后方时,臂架的回转角度θ为零,逆时针旋转为正。本计算中是通过上车的回转角度大小来辨别副车架的工况。

图2 副车架局部坐标系定义图

由于在计算之前不知道哪种工况下支腿会抬腿离地、离地高度多大,在实际计算过程中模拟支腿抬腿过程一般分两步进行,第一步是试算,当有限元计算出的地面给垂直油缸的作用力向下时,即支撑力为负值时,说明该支腿已经离开地面,需要删除该支腿上的约束然后重新进行第二步计算,就可以得到该支腿的实际离地高度。

3 副车架原始设计的仿真结果

由于副车架结构属于大致左右对称结构,有限元计算结果也具有显著的左右对称特征,因此本文只讨论上车回转在[240°,300°]角度范围内的变形规律。

笔者首先计算了臂架回转到270°时的离地高度。然后根据支腿离地高度变化计算其他工况,通过多轮对比计算发现250°工况下离地高度最大,250°工况结果以图片形式展示。其他计算工况有300°、270、255°、245°、240°,以列表的形式呈现在表1中。

图3 最大离地高度工况下(250°工况)副车架变形图

图4 最大离地高度工况下(250°工况)副车架应力分布图

从图4可以看出,副车架右后腿出现了抬腿、离地现象,主要是由于副车架受到正侧面的弯矩作用,等效于副车架受扭转作用,也就是转台有带动右后支腿抬高的趋势。当副车架扭转刚度较弱时,就会出现离地现象。结合表1的结果,当臂架回转到250°时离地高度达到最大。同时从表1中的数据分析可知,当离地高度最大时,前支腿反力和与后支腿的反力和相等。

表1 优化前各工况下的离地高度及支腿反力

图5为消防车副车架三维图,从图5可以看出,为了减重和安装方便,原来的副车架整体挖孔较多,使副车架形成了多处敞口薄壁结构,如液压油箱开口处、液压油箱吸油口出油口、分动箱安装处及其他减重孔处,由材料力学知识可知在相同材料条件下,敞口薄壁结构的抗扭刚度较差,导致整体扭刚度偏弱。副车架在较大扭矩作用下,导致活动支腿离地高度较大。

图5 优化前副车架三维图

4 优化后仿真结果

针对所分析的副车架在受扭工况下活动支腿离地高度过大的改进措施,除去因空间布置需要,必须在副车架上、下表面挖孔的情况外,把能封上的开孔都封上;对于必须开孔区域作适当加强。由于增加抗扭刚度措施在提高副车架抗扭刚度的同时也提高了抗弯刚度,也会增加整体结构质量,这就需要对局部板厚进行局部调整以保持总质量基本不变,改进后的方案见图6。

图6 优化后副车架三维图

改进后方案同样也计算了300°、270、255°、245°、240°工况,具体结果见表2。从表2可以看出,改进后的同样是当臂架回转到250°时离地高度达到最大。当离地高度最大时,前支腿反力和与后支腿的反力和相等。

图7 优化后副车架离地高度图

表3列出了各种工况下改进前、后离地高度对比,从表3可以看出在保持副车架总质量不变的情况下,在最大离地高度250°工况下,优化前的离地高度为107.8 mm,优化后为74.5 mm,最大离地高度减少了33.3 mm,副车架扭转刚度提升约30%。

从上述结论可知,单纯通过刚度优化的方式无法使离地高度达到标准规定的20 mm,因此需降低整车工作幅度来降低离地高度。经进一步计算,当工作幅度从20.5 m降低到18 m时,即倾翻矩降低到68 t·m时,离地间隙便可降低到20 mm。

5 结语

a. 原始设计的副车架整体挖孔太多,使副车架形成了多处敞口薄壁结构,是导致活动支腿在受扭工况下离地高度偏大的主要原因;

表3 改进前、后各工况下的离地高度对比表

b. 当上车臂架回转到前支腿反力和与后支腿的反力和相等时,活动支腿离地高度达到最大;

c. 当有减重需求时且有刚度限制时,使用薄板封闭结构比厚板挖空敞口结构更轻、扭刚度更好。设计过程中应尽量避免大的挖孔结构;

d. 在保持副车架总质量不变的情况下,在最大离地高度250°工况下,优化前的离地高度107.8 mm,优化后为74.5 mm,最大离地高度减少33.3 mm,副车架扭转刚度提升约30%;

e. 当工作幅度从20.5 m降低到18 m时,即倾翻矩降低到68 t·m时,离地间隙便可降低到20 mm。