基于图像处理的素色机织物密度识别

武银飞 徐 帅 周红涛

(盐城工业职业技术学院,江苏盐城,224005)

在纺织企业织物来样进行再生产过程中,需要先对织物来样进行结构参数分析,包括织物组织、织物密度、纱线号数等,再根据这些织物参数进行原料选择和工艺设计。织物经纬密度是织物结构参数检测中很重要的一项,需要计数单位长度内的纱线根数,传统的人工分析方法中是依赖于检测人员分解来样织物,利用人眼直接观察,或是在照布镜、密度镜的辅助下计数完成织物经纬密度的测定,但检测过程主观性强,容易使人产生疲劳,效率低且容易出错。

随着数字图像处理技术的发展,基于图像分析机织物结构参数成为可能,素色机织物密度的自动测量方法主要有空域与频域两种方法。空域法主要是借助织物图像的亮度投影曲线,利用区域排查法找出纱线间隙位置[1],进而求出机织物的经纬密度,但区域排查法过程繁琐、流程长。频域法主要利用傅里叶变换和小波变换测定[2⁃5],傅里叶变换在频谱图上得到纱线间的距离,根据时频关系求得机织物的密度,但织物本身纹理比较复杂,并不呈现完全的周期性,只能得到织物密度的近似值;而小波变换的小波分解层数没有一个统一标准,不同分解层数检测结果差异较大。

为了克服现有检测方法的不足,在空域经纬纱亮度投影曲线区域排查法的基础上进行算法改进,以提高素色机织物经纬密度检测的准确性、运算速度和算法鲁棒性,使之与现代纺织自动化生产相适应,满足实际生产的需要。

1 素色机织物密度自动识别流程

素色机织物是指经纬纱都是纱线本来的颜色,未经过漂染,并按照一定的上下沉浮规律垂直交织而形成的织物,其织物密度自动识别流程图见图1。该流程包括经纱密度识别和纬纱密度识别,经采集素色机织物表面彩色图像、图像灰度化、选取定点、经纬纱方向纠偏与裁剪、经纬纱亮度投影曲线、确定经纬纱纱线间隙位置与计算经纬纱密度等步骤实现。

图1 素色机织物密度自动识别流程图

2 图像采集与图像灰度化处理

借助衬板利用Canon LIDE 400 型平板扫描仪,获得颜色空间为RGB 彩色图像,分辨率为1 200 dpi,像素尺寸为M1×N1,转至灰度图像记为V(i,j),其中i,j 分别为V 的行、列坐标取值(1≤i≤M1,1≤j≤N1),根据人眼对红、绿、蓝颜色敏感程度的不同,转换灰度的经验公式见式(1)。

3 选取定点与经纱方向纠偏

因扫描时纱线条干部分反射能量高,灰度值大,而纱线间隙反射能量小,灰度值小,依据机织物纹理结构特点纠偏后纱线间隙的连线应在竖直方向上的原理,即直线上织物像素点平均灰度值最小所对应的角度就是织物的倾斜角度[6],经纱方向纠偏具体步骤如下。

步骤1:选取过系列直线的定点。为避免在计算不同角度直线上织物像素点的平均灰度值过程中产生越界,以灰度图像V 的中心为中心(坐标为:行M1/2 取整,列N1/2 取整)取一个矩形,高和宽分别为灰度图像V 行列数的一半,即取灰度图像V 行范围M1/4 取整至3×M1/4 取整,列范围N1/4 取整至3×N1/4 取整,把素色机织物图像矩形区域内灰度最小值所对应的位置确定为过系列直线的定点A,见图2。矩形区域内的灰度最小值可能不止一个,只要找到一处即可,对确定纠偏角度是无影响的,默认为从矩形区域第一列开始查找。

图2 素色机织物图像矩形区域内灰度最小值位置

步骤2:计算过定点A 系列直线上织物像素点的平均灰度值。在采集时一般会注意织物摆放,所以倾斜角度通常很小,以初始值为-5°,步长0.05°,角度区间在-5°~5°,计算经纱方向过定点A 不同角度直线上织物像素点的灰度平均值,并记录所对应的角度。

步骤3:经纱方向纠偏与裁剪。根据步骤2 所得的平均灰度最小值所对应的角度就是图像倾斜角度,对于纱线间隙较大情况平均灰度最小值所对应的角度不止一个,可取连续的平均灰度最小值所对应的多处角度的平均值作为最终的纠偏角度,以灰度图像V 的中心为圆心,完成素色机织物图像经纱方向的纠偏,为滤除旋转后插值所形成的黑色三角区域,根据计算所得的倾斜角度再结合图像尺寸获得纠偏后的素色机织物裁剪图像见图3。由图3 可知机织物的经纬纱交织并非是完全垂直的,需要单独识别经纬密度。

图3 经纱方向纠偏与裁剪后的织物图像

4 经纱亮度投影曲线与纱线间隙位置

对纠偏裁剪后的素色机织物图像设像素尺寸为M2×N2,图像记为T(x,y),其中x、y 为T 的行、列坐标取值(1≤x≤M2,1≤y≤N2),计算素色机织物经纱方向的亮度投影曲线P(y),见式(2)。

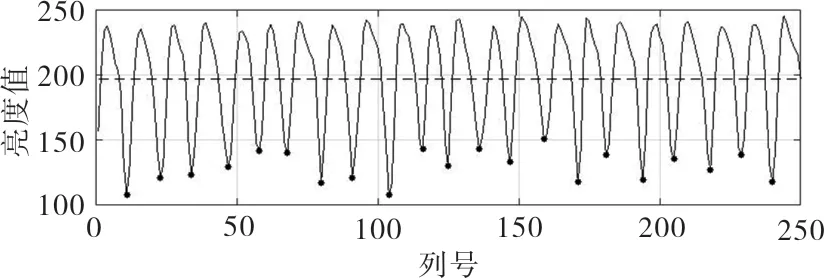

以投影曲线P(y)亮度均值(记为Ave)为检测线,记录每个波谷左、右侧靠近Ave 的位置点,则左、右侧位置点之间投影曲线亮度最小值所对应的位置即为纱线间隙位置。若P(1)>Ave,则从第一个波谷开始记录,否则从下一个波谷开始记 录;若P(y)>Ave 且P(y+1)≤Ave,1≤y≤N2-1,记录y+1 位置确定波谷左侧靠近Ave 的点;若P(y)≤Ave 且P(y+1)>Ave,1≤y≤N2-1,记录y 位置确定波谷右侧靠近Ave 的点;根据每个波谷左、右侧靠近Ave 的位置点,其之间投影曲线亮度最小值所对应的位置即为纱线间隙位置,见图4,图中的虚线为均值检测线。同理可获得纬纱间隙位置,见图5。

图4 经纱间隙位置与均值检测线图像

图5 纬纱间隙位置与均值检测线图像

根据图4 和图5 对织物经纱和纬纱进行分割,具体见图6 和图7。

图6 经纱分割后的图像

图7 纬纱分割后的图像(旋转90°)

5 计算经纬密度

经密:对相邻经纱间隙位置求差取均值记为B,即代表1 根经纱所占像素点数,根据图像扫描分 辨 率D 为1 200 dpi,即2.54 cm 有1 200 个 像素点,即可获得经纱密度PT(根/10 cm),见式(3)。

纬密:对素色机织物灰度图像V 沿中心旋转90°,则纬纱转为竖直方向,重复上述步骤获得相邻纬纱间隙的均值记为C,即可获得纬纱密度PW(根/10 cm),见式(4)。为了保证最终所测密度结果的客观准确,可在不同区域多次取样求均值。

6 实例分析

本研究采用平纹织物、斜纹织物及缎纹织物进行了织物密度检测研究,先利用本研究提出的图像法自动识别织物密度,每个样品检测10 次,取平均值;后采用人工目测法借助密度镜核对,以检验图像法识别结果的准确程度,两种检测方法结果见表1。

表1 图像法与人工法织物密度检测结果

从表1 中可以看出,人工法与图像法检测误差是非常小的,最大误差出现在斜纹织物1,相对误差也仅为1.68%,引起误差的主要原因是机织物中纱线排列并不是均匀的,有些纱线间排列比较紧密,有些则稀疏,检测区域的不同也会引起检测误差,表1 中所得检测误差在实际生产中是可以接受的。该图像法可以代替当前人工法进行检测,实现素色机织物密度的自动识别。

7 结语

因素色机织物经纬纱并非是完全垂直的,以经纬纱单独亮度投影曲线的亮度均值为检测线,成功寻找纱线间隙位置,实现机织物经纬密度的自动识别,并与人工法进行对比。结果表明:图像法自动测量准确度高,单幅图像从读入到呈现结果只需要30 s 左右,大大提高工作效率,且对素色织物有很好的适应性,可以代替当前人工法进行检测,但对高紧度织物、色织物、印花织物等仍有待于进一步的研究。