提升TFDS发现故障功能的思考

曾广胜,麦 强

(南宁局集团公司 南宁南车辆段,1、高级技师,2、技师,广西 南宁 530003)

TFDS(铁路货车运行故障动态图像检测系统),是铁路货车安全防范系统的重要组成部分,是一套集高速数字图像采集、大容量图像数据实时处理和精确定位模式识别技术于一体的智能系统,实现货车技术检查由“人检人修”方式向“机检人修”方式的转变、列车质量由“人控”向“机控”的转变。

南宁局集团公司从2008 年开始至今,先后在桂林北、柳州、贺州、防城港、南宁南、湛江、茂名等多个列检作业场共安装了15 套TFDS 设备并投入运用,10 年来发现了多件制动梁脱落,摇枕、侧架、车钩缓冲等裂损,枕簧窜出、丢失等危及行车安全的故障,为确保列车运行安全发挥了极大作用。但同时,TFDS动态检查漏检车辆故障时有发生,影响了铁路的正常运输秩序,严重的还造成了铁路交通事故。因此,不断提高TFDS 动态检查能力,对保障列车运行安全十分重要。

1 TFDS近期漏检故障

1.1 漏检隐蔽故障2018 年1 月2 日,12:25 分,金鸡上行40234 次,编组52 辆,漏检机后23 位P64K3411431 前台(2 位)从板折断,如图1 所示红色方框为故障部位及配件(以下同),图2 从板折断现场照片,折断部分从板因没有钩尾框的依托而下滑。

图1 从板折断TFDS图片

图2 从板折断现场照片

1.2 漏检故障统计2018 年7 月南宁南车辆段TFDS 检查漏检故障26 件,其中制动梁滑槽磨耗板窜出3 件;复位弹簧折断、丢失3 件;摇枕弹簧折断、窜出2件;缓解阀拉杆故障3件;折角塞门手把折损、丢失2 件;脱轨阀手把关闭2 件;施封锁及缸堵丢失各2件;锁紧板变形、钩舌销开口销丢失等其他故障各1件。

2 TFDS漏检及误报原因分析

2.1 TFDS设备问题

2.1.1 TFDS 丢图窜图时有发生 列车正常通过探测站后,由于列车队中有机车、轨道车以及软件发生问题等情况,造成部分车辆图片信息未能够正常采集或者车辆乱图,探测车辆信息与现车车号对应不一致等问题,造成动态检车员无法正常作业,设备故障报修率较高。如:2018年2月份,南宁南一场运用车间TFDS 故障报修共计23 件,其中发生错图、无图、丢车20件,占报修故障总件数的87%。

2.1.2 阳光干扰仍未彻底解决 原铁道部对TFDS拍摄图片阳光干扰造成图片曝光问题组织厂家进行了技术攻关,并对设备进行了升级改造,对TFDS-2T 型设备增加了抗阳光干扰功能,设备升级后较TFDS-2 型设备阳光干扰造成图片曝光问题明显减少,但是在部分时间段(上午10 时至11 时、下午15时至16时,各探测站受阳光干扰视探测站地址及时间不同而不一致)TFDS拍摄图片仍然存在图片曝光问题,对动态检车员作业造成影响。

2.1.3 系统软件功能存在缺陷 一是系统不能自动实现检车员作业辆数自动统计(仅统计检车员发现故障件数),目前各运用车间均采取按辆清算室内作业人员作业辆,每天都是靠组长人工统计,工作量大且准确率不高;二是系统无法对动态检车员作业时间进行卡控,仍然需要人为进行控制,造成作业时间违章问题不能够杜绝。

故障信息报表数据最大只能导出61 页,每个探测站信息都要分十几次才能完成导出,给月报信息统计上报及段、车间对数据的统计分析造成极大不便。

2.2 安全基础管理存在不足

2.2.1 车间安全问题库管理存在漏洞 车间基础台账管理不规范、文电管理有欠缺,存在台账错填漏填、通报问题未及时纳入安全管理问题库。如:在检查南宁南一场、湛江、茂名运用车间,发现《车辆处关于2017 年度5T 运用检查情况的通报》中所列问题各车间均未纳入安全管理问题库,甚至有的车间管理干部竟然不掌握通报内容。

2.2.2 故障鉴定处置不到位 一是到达作业对TFDS预报故障未能够全数处置,如现场未对一些不危及行车安全的缓解阀拉杆丢失、截断塞门手把关闭等车辆惯性故障进行处置;二是由于现场作业人员安全质量责任意识不高,存在“干惯了、看惯了”的思想,对车辆轴承挡键丢失、脚蹬子弯曲变形等故障存在盲目放行现象。

2.2.3 干部日常检查力度不足 一是车间值班干部日常对动态检车室检查力度不够、关键时段检查次数较少,未按规定完成量化考核指标。发现的问题大多为室外检车员的问题;二是日常检查方法单一,未能够采取相邻探测站动态检车员提报信息对比、重点故障反查等方式进行抽查,缺乏有效管控手段;三是车间管理干部对5 T 运用专业知识掌握不到位,对上级文件要求掌握不清,在日常工作中没有做好有效指导动态检车组工作,对动态检车组日常存在的问题发现不了或发现不及时。

2.3 动态检车员业务素质不高

2.3.1 安全意识不强 个别动态检车员责任心不强,学习不认真,工作中存在侥幸心理。自认为现在的铁路货车采用了大量新技术、新工艺,车辆质量不会出什么大的问题,作业不认真,甚至简化作业过程,造成漏检、误报。

2.3.2 业务技能水平有待提高 一是培训系统陈旧,对日常发现的典型及不常见故障图片不能够方便快捷升级到既有培训系统当中,难以达到良好的培训效果。二是只注重图片检查培训,缺少对现场实际新车型、新技术方面培训,致使动态检车员对车辆配件标准名称、结构原理掌握不清,作业中对车辆易发生故障部位不清楚,更做不到重点检查,表现在以下3个方面:

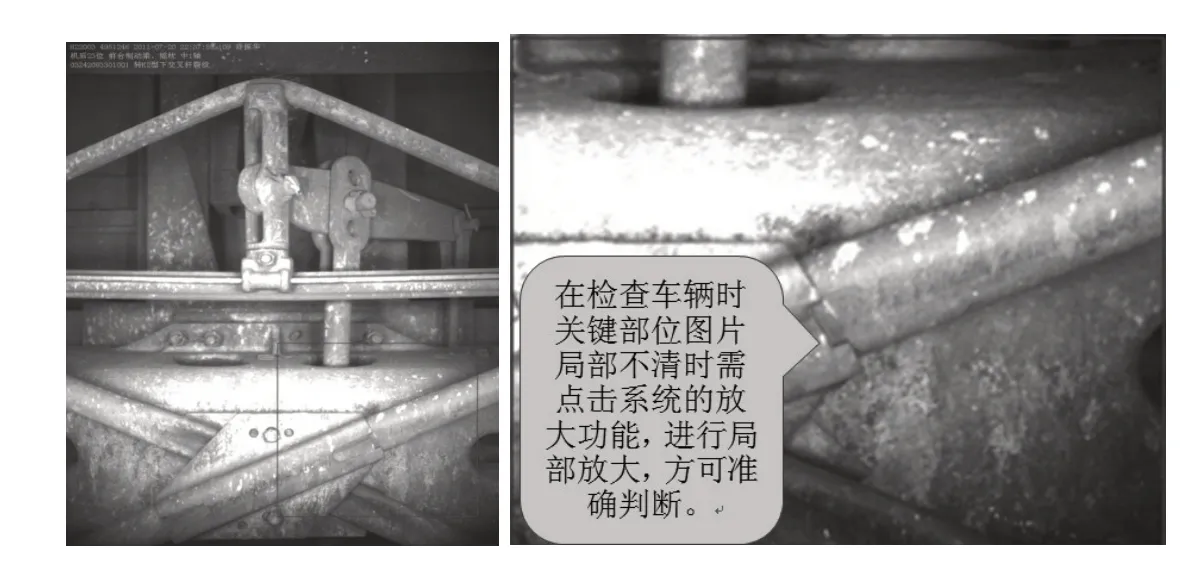

1)可疑故障未放大检查,造成漏检。TFDS系统提供的检查分析图片受摄像机拍摄精度和天气等因素的限制,拍摄到的图片不是非常清晰,特别是裂纹故障,图片未放大检查,难以判断造成漏检。在检查车辆时关键部位图片局部不清时需点击系统的放大功能,进行局部放大,方可准确判断。如图3 所示,未将交叉杆配件图片局部放大造成漏检。

图3 左侧正常图片与右侧放大图片对比

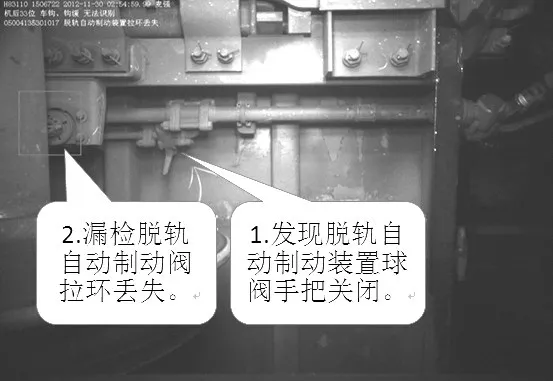

2)作业马虎大意,漏检关系故障。作业时马虎且缺乏正确认识和把握诱发故障诸原因相互影响相互作用记得能力,因而造成关系故障漏检。如车辆的脱轨自动制动装置球阀手把关闭,大都是因为脱轨自动制动阀支管破损,拉环变形、丢失,调节杆、制动阀杆折断等故障原因造成。又如车辆截断塞门未关闭但闸瓦丢失,通常会引发制动梁的哈克铆钉折断、丢失等连环故障。

在现场实际作业中发生漏检关系故障现象较为严重,本文略举几例,期望引起有关管理干部和检修人员重视。

(1)发现脱轨自动制动装置球阀手把关闭,漏检脱轨自动制动阀拉环丢失,如图4所示。

图4 球阀手把关闭、拉环丢失

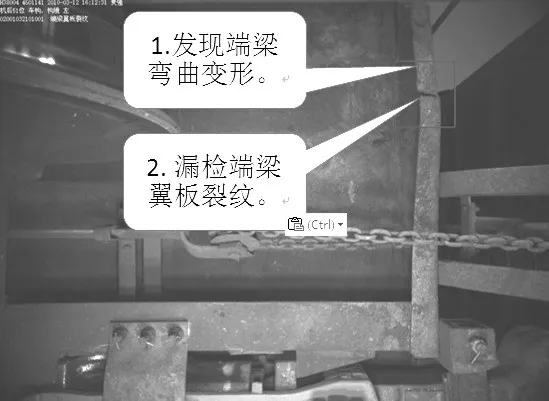

(2)发现端梁弯曲变形,漏检端梁翼板裂纹,如图5所示。

图5 端梁弯曲、翼板裂纹

3)不能判断配件状态异常,漏检故障。室内检车员对车辆构造不够熟悉,对车辆某些配件的正常状态和配件发生故障的异常特征不熟悉,造成漏检。如后从板座铆钉折断,是因纵向冲击力超过铆钉承受力造成,此时整套车钩缓冲装置向后移动且不能复位,后从板座位移靠近心盘,钩肩与冲击座紧贴在一起且钩托梁弯曲(正常情况下,钩肩与冲击座间距因装用缓冲器不同而不同,基本在86~105 mm之间)。

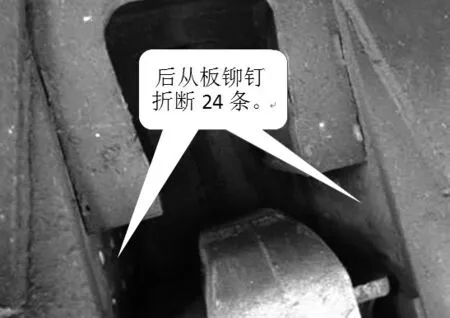

图6、图7 分别是漏检后从板座铆钉折断24 条的照片和漏检的后从板座铆钉折断的TFDS图片。

图6 后从板铆钉折断24条

图7 后从板座铆钉折断TFDS图片

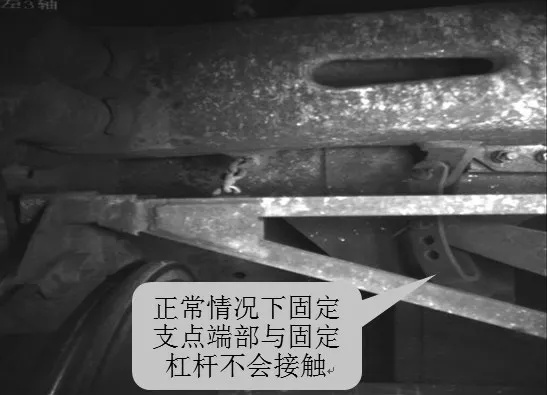

又如图8 固定支点圆销丢失后固定支点下垂,基本遮挡住固定杠杆,而图9 为固定支点安装正常情况,固定支点端部不会与固定杠杆接触。

图8 固定支点圆销丢失

图9 固定支点圆销良好

3 防止TFDS漏检及误报的对策

基于上述分析,笔者认为,要有效解决TFDS 在实际运用中存在的问题,必须从完善系统性能、优化使用环境和提升人员、设备管理水平等方面入手,重点做好以下工作。

3.1 加强人机及室内外作业人员互补探索针对TFDS系统对部分车辆配件无法拍摄的问题,继续深入探索TFDS 系统在运用中“人机结合”的方式、方法,做到人机互补,动态检车员、现场检车员互补,切实满足车辆运用维修技术要求,确保车辆运行安全。

3.2 加强系统使用管理认真落实管理干部TFDS使用管理知识培训,提高干部在系统管理过程中发现和解决问题的能力。要将有关管理干部督促检查TFDS使用效果纳入量化考核,对不按要求完成量化任务的干部进行通报、考核,对完成量化良好的干部给予表扬,激励干部进一步加强设备管理,充分发挥其保安全的作用。

3.3 优化TFDS 系统性能要认真研究并抓紧落实完善TFDS系统性能的可行思路和措施。

1)恢复TFDS 动态检车过图时间限制,由各车辆段根据实际对过图时间进行限制,防止动态检车员因看图过快造成故障漏检。

2)新增动态检车员看车辆数自动统计,方便段、车间及时掌握各班、组、检车员的作业量,合理安排作业分配和劳动分配。

3)将故障信息报表数据更改到最大支持导出200 页,方便车辆段、运用车间对数据导出进行统计分析。

4)主动与厂家积极联系、协调沟通解决设备运用中存在的抗阳光干扰问题、图片质量不高、图像模糊、不能发现部件裂纹、系统自动调光(轨侧)不理想,响应速度慢等具体问题,提高设备质量。

3.4 提升人员素质

3.4.1 完善竞争上岗制度 针对动态检车员要求较高的特点,采取竞聘的形式,给每一位想进入室内检车的人员良好的竞争平台,各车间每季度进行一次持TFDS 证的室内、室外检车员的业务考试,将排名在后的两名现任室内检车员淘汰,让持证的排名靠前的室外检车员进入室内检车行列,优胜劣汰,形成良性循环机制,保证室内检车员的新鲜血液不断更新,激励广大职工不断提高学习业务的积极性。

3.4.2 强化业务技能培训 针对室内动态检车员存在的车辆基础知识不扎实,故障识别、判断能力低、对故障特点认识模糊等问题,加强室内动态检车员对故障配件的现车识别,车辆故障易发部位识别的培训,不断提高室内动态检车员发现车辆故障的能力。

3.4.3 全面提高动态检车技术 一是建立室内检车员防故图集,组织室内检车员学习。二是对车辆首发故障组织室内检车员分析、探索故障发生原因及规律,总结发现该故障的方法。三是组织学习各级文件、电报中通报的故障类型,拓展防故视野。

4 结束语

为了保障提速重载、动车货车共线混行后的铁路运输安全,南宁铁路局从2008 年至今,已安装使用了铁路货车运行故障动态图像检测系统15套,应用10年来防止了大量危及行车安全的典型故障,列检工作初步实出了“人控”向“机控”、“全面”向“局部、“静态检查”向“动态检查”的转变。TFDS在南宁局集团公司的应用提高了列检效率,改善了列检作业质量。为更好地发挥TFDS 保障运输安全的作用,还需进一步改善TFDS 设备的性能及稳定性,并完善相应的管理体制,保证生产的顺利进行,给铁路运输安全起保驾护航的作用。