丝杠系统传动误差的测量与补偿

李红利,敖荟兰

(广东正业科技股份有限公司,广东 东莞 523808)

0 引言

滚珠丝杠副具有高效率、高精度、高刚度等特点,是机械传动与定位的首选部件,同样也是机床进给系统的核心部件。随着数控机床和工具机的普及以及系统向高速化的方向发展,进给系统的速度也越来越快,但是滚珠丝杠的高速化运转也引起了其热变形增大等问题。滚珠丝杠副处于进给系统传动链的末端,它的传动误差直接影响到机床的定位精度和重复定位精度,而温升引起的热变形通常占到丝杠总变形的50%以上,是影响其定位精度的主要因素,因此解决丝杠热变形引起的定位误差具有一定的现实意义。

1 技术背景

丝杠高速传动过程中因摩擦生热会引起自身的膨胀变形,尤其是沿着轴线方向上的伸长更为明显,这样势必导致丝杠导程变大从而影响到传动的定位精度及重复定位精度。丝杠的导程精度是度量丝杠传动精度的一个非常关键的指标,如果工具机工作过程中丝杠的导程发生了变化,而又没有采取相应的措施,那么势必造成加工精度的损失。针对丝杆工作中的涨缩问题,多年来国内外学者和相关的技术人员已对此开展了针对性的研究,他们试图采用温度补偿或者改进丝杠结构设计等方法对丝杠进行传动误差的修正。

1.1 温度补偿

丝杠反复运动会发热同时导致丝杠伸长,通过采集大量丝杠温度与丝杆伸缩长度的相关数据,然后通过公式推算进行线性补偿。丝杠因温升而产生的长度变化△L(mm)由下式计算:

△L=0.001 2×10×△T×L.

其中:△T为丝杠温升值,℃;L为丝杠长度;mm。

理论上这种方法很容易实现,但实际操作起来存在许多困难,具体如下:①温度传感器布置难度非常大,因为丝杠与螺母旋合的方式决定了传感器无法用接触的方式直接安装在丝杠上,而非接触式传感器测量的准确性差且存在明显滞后;②传感器数目难于确定,因为数目多会使传感器放置困难,增加补偿时的计算难度,而数目少又不能精确地反映丝杆的温升情况进而降低了补偿效果;③温度采集实时性准确性差,丝杠的温升是一个非常复杂的过程,除了自身从内到外热传递之外还存在着外表面与周围环境的热交换,布置在丝杠外表面的传感器并不能真实地反映丝杠的温度变化,另外由于温度传感器反应的滞后性,给出的温度并不是实时采集到的温度。因此采用通过测量温度进行补偿来提高丝杠传动精度的方法效果并不明显。

1.2 优化丝杠结构

为了减少丝杠工作过程中受热膨胀引起的变形问题,丝杠研发者、制造者不断从丝杠的结构设计、材料选择及处理、制造工艺等方面对其进行优化。比如采用热膨涨系数小的材料或者采用内部中空的丝杠,将低温冷却液或者空气通入中空丝杠内部进行强制冷却循环,降低温升。这种方法是有效的,但这无疑会大大增加丝杠的制造成本且会因为冷却液的引入造成结构庞大的同时带来一定的安全隐患。

实际生产中,因为找不到解决丝杠热膨胀的有效方法,而为了保证工具机的加工精度,目前主要采用的方法是:提前开机暖机(让环境温度达到一个稳定的状态,同时让丝杠的膨胀也达到一个稳定的状态,此过程通常耗费2 h),使得整个工作系统达到一种相对稳定的工作状态,同时采用光栅尺等进行全闭环控制以及在机器装配时提前对丝杠进行预拉伸来减少丝杠膨胀伸长引起的传动精度下降问题。该方法从一定程度上解决了一些问题,但是对于一些加工平台,由于其本身就工作在150 ℃的高温环境下,光栅尺本身也会有明显的涨缩,因此其已经不能作为一个精密度量的反馈检测元件。

2 测量方法与补偿方法

在实际生产中,环境温度的波动、丝杠两端固定方式、光栅尺与运动轴的夹角以及光栅尺承载物的涨缩都会导致丝杠到达位置与目标位置之间存在偏差。通过对GCr15SiMn材料的丝杠实测发现,当丝杠水平固定且两端都采用支撑的方式固定时,温度每升高1 ℃,每米丝杠的伸长量达到12 μm。

针对这一问题,提出了一种测量方法:用视觉系统在线监测与丝杠相连接的一固定mark点中心坐标在视觉系统中像素坐标的变化,并将变化量与丝杠系统的脉冲当量关联起来,从而建立一种补偿方法。这种方法可以有效地解决丝杠因为涨缩引起的定位精度及重复定位精度下降的问题。

首先对视觉系统进行标定,建立视觉系统与机床系统之间的坐标系,此时视觉坐标系沿丝杠方向的坐标轴与机床坐标沿丝杠轴线方向的坐标轴的方向恰好相反;同时视觉系统要远离热源,如果在温度比较高的环境中可以选择自带冷却的视觉系统,以保证视觉系统在不同时间内采集标定片上固定点坐标的一致性。

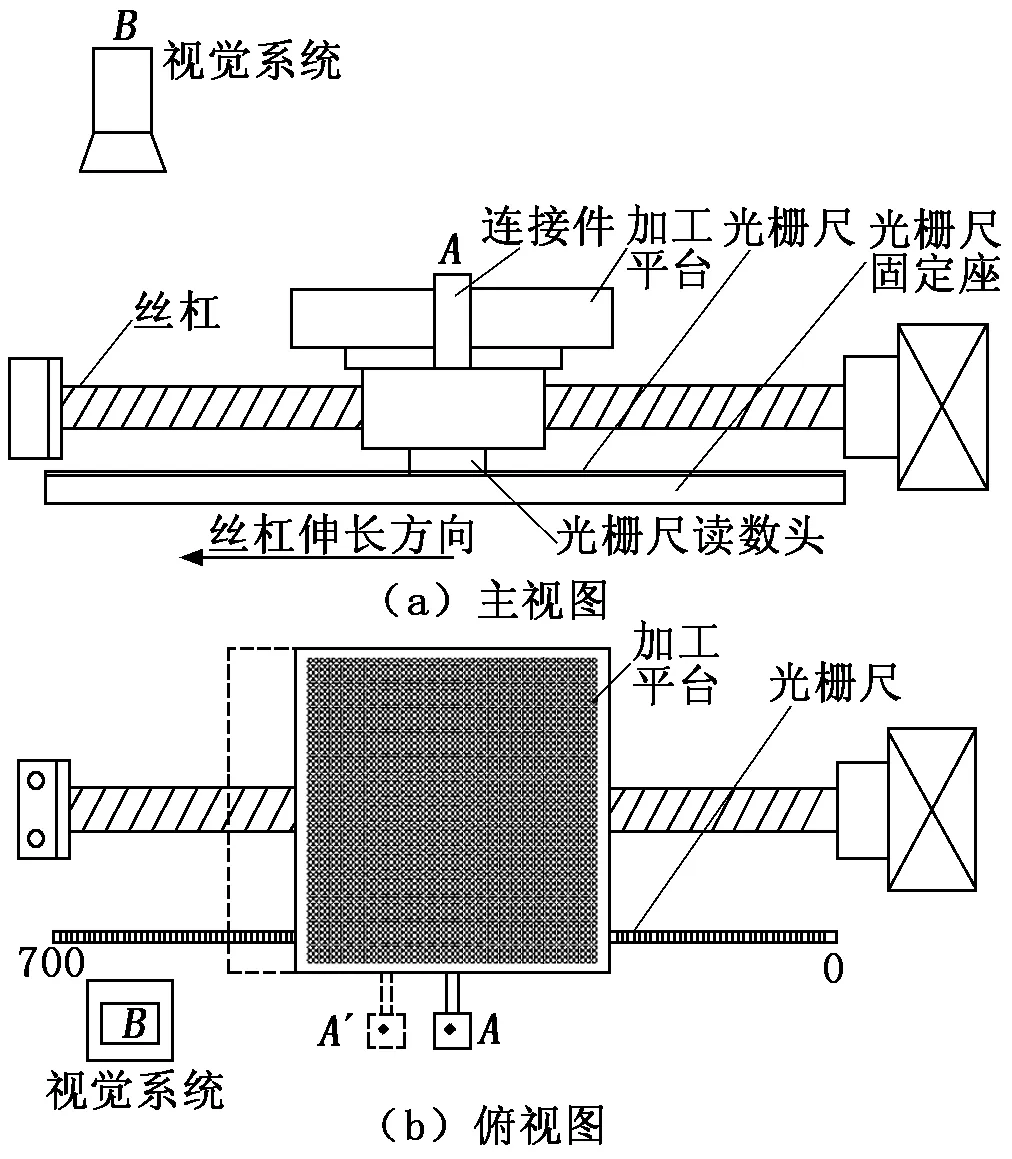

丝杠传动系统如图1所示,在丝杠螺母连接板上选择一连接件,上有一mark点A,此连接件与丝杠螺母相关联,但是与加工平台并不连接,可以直接反映出丝杠的涨缩,但是不受加工平台涨缩的影响(此处是为了矫正丝杠的涨缩,避免其他因素的干扰)。在固定丝杠之外的上方选择一点B,此位置用于固定视觉检测系统,且要保证丝杠在带动平台往复运动的过程中,运动控制卡或者PLC发送同样的脉冲时A点可以落在视觉系统中并且能够清晰成像。当运动控制卡或者PLC发送同样的脉冲数时,如果丝杠没有明显伸缩,则A点每次经过视觉检测系统正下方,其中心沿丝杠轴线方向上的坐标是不变的;但是当丝杠伸长时,也就是说丝杠的导程变大,那么电机接收同样的脉冲数,螺母沿着丝杠轴线方向走的距离就变大,也就是说A点的中心在视觉系统中沿丝杠轴线方向的坐标也会变小,反之就变大。

据此我们也可以认为发送同样的脉冲数,执行机构走的距离发生了变化,也就是说脉冲当量发生了变化,那么如果能够实时更新脉冲当量,就能够纠正因丝杠伸缩带来的定位误差。

3 实验验证

将测试的丝杠传动轴称作y轴,沿丝杠轴线方向按照要求贴装光栅尺,此光栅尺远离热源,保证不会发生明显的涨缩,此处光栅尺不做闭环控制,只作为一个标尺即度量平台实际定位偏差的工具。运动控制卡或者PLC根据平台运动的位置发出相应的脉冲数,使平台到达指令位置,此实验中指令位置为380 mm,视觉系统固定不动。

实验过程中,当y轴丝杠带动平台反复移动时,标记点A会经过视觉系统下方,视觉系统会进行拍照并计算出A点在视觉系统中的像素坐标及此时的光栅坐标,并对比光栅尺监测系统与视觉监测系统测量变化的一致性(这里A点沿丝杠轴线方向的坐标通过视觉系统连续拍5次图片,计算出中心坐标,舍弃最大与最小值,取另外3次的平均值)。系统每隔10 min采集一次数据,连续采集10次数据累计100 min,分析光栅尺和视觉系统中A点沿丝杠轴线坐标的读数变化;在第11次数据采集时用预先编写好的软件通过视觉系统坐标的变化修正脉冲当量,观察修正脉冲当量之后光栅尺数据的变化。图1中,A′为丝杠伸长后A点的位置。

图1 丝杠传动系统

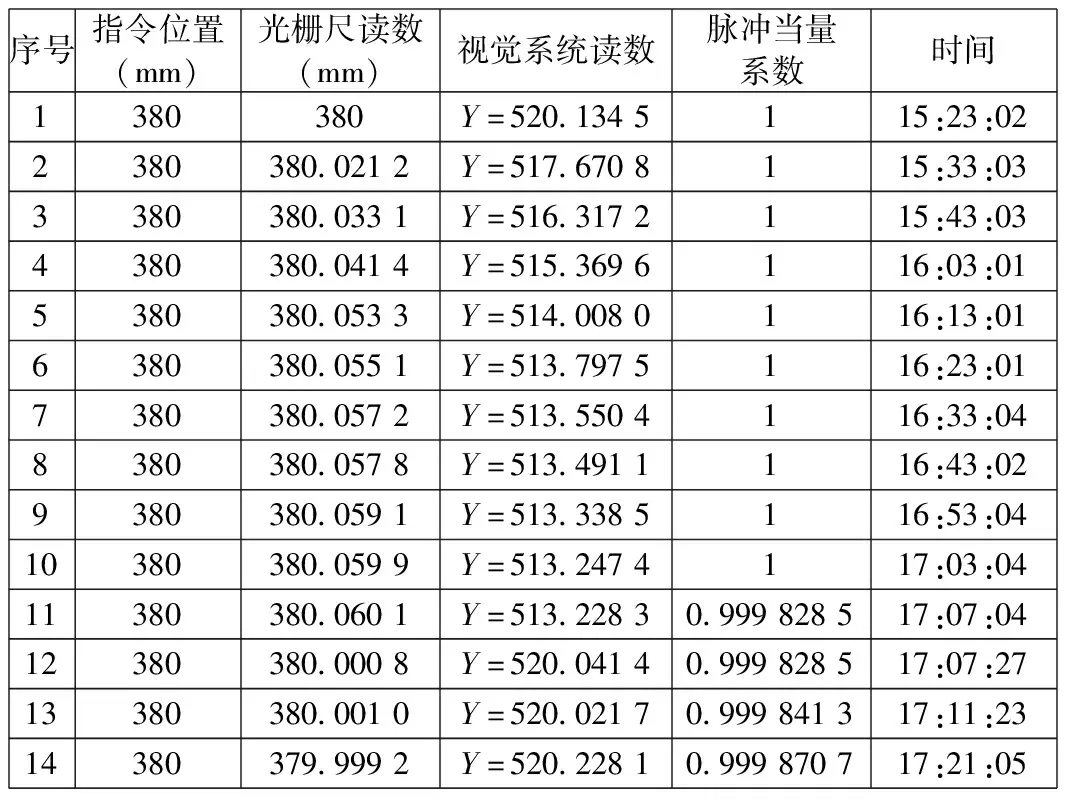

初始基准坐标采集:丝杠刚开始工作还没有明显的伸长,运动平台回零,控制系统发出脉冲指令要求丝杠螺母移动到380 mm行程的位置,此时光栅尺读数为380;平台往复运动5次,视觉系统采集A点沿丝杠轴线方向坐标为:Y1=520.119 6、Y2=520.056 5、Y3=520.094 1、Y4=520.025 5、Y5=520.097 6、Y均值=520.082。A点初始状态在光栅尺和视觉系统下沿丝杠轴线方向的中心坐标为光栅尺:380、视觉系统:520.082。实验测量得到的平台根据运动指令的实际运动位置如表1所示。

表1 测量得到的平台根据运动指令的实际运动位置

由表1可以看出:在连续100 min的数据采集中,光栅尺数据一直变大,视觉系统的坐标一直在变小(坐标系标定的时候已经说明视觉系统坐标轴方向与机床坐标轴方向相反)。这说明丝杠测量系统和光栅尺测量系统测量出的结果是一致的,都说明丝杠是一直在变长。在第11次测试中,我们根据视觉系统当前采集的坐标与基准坐标的变化修正脉冲当量(脉冲当量在丝杠伸长时小于1,缩短时大于1),发现第12次采集的数据中光栅尺的读数为380.000 8 mm,非常接近当初设定值380 mm,且修正之后采样点在视觉系统中的坐标也接近基准坐标。实验证明其接近的程度取决于脉冲当量更新的频率,每次脉冲当量的更新都是以上一次采样的数据为基准的。

4 结论

实验表明,通过视觉系统实时检测A点沿丝杠轴线方向坐标的变化,可实时反映出丝杠膨胀伸缩的变化;同时根据上一次采集的数据实时修正脉冲当量系数,可方便有效地纠正丝杠涨缩的定位偏差,在有视觉系统的场合可以有效地提高丝杠的定位精度和重复定位精度。