PLC模糊控制在带式输送机控制系统中的应用

聂勇

摘 要:带式输送机作为煤矿井下的主要生产运输工具,由于其运输距离长、运量大,长期高负荷运转下易发生机械故障。特别是采用传统的控制方式会造成带速频繁改变,导致输送机电机频繁启停,损害电机缩减使用寿命。本文结合带式输送机的运行特点与工作原理,基于PLC和模糊控制的基本原理设计了带式输送机智能调速控制系统,试验取得良好效果,提高了带式输送机运行的可靠性。

关键词:带式输送机;智能控制系统;PLC模糊控制;非线性控制

带式输送机具有运输距离长、运量大和运行效率高等特点得到广泛应用,是煤矿井下的主要生产运输工具。在实际生产运输过程中由于运输量不稳定,运行速度固定不变,在运输量小时易导致带式输送机空载,电机的频繁启停还会损害电机[1]。为提高带式输送机的运行稳定性,采用PLC和模糊控制算法来提升对电动机的精确控制,系统节能显著,运行安全稳定性高,达到节能减排目标。

1 智能控制系统的组成

带式输送机因其运输距离长、负载大在煤矿井下得到广泛应用。煤矿井下的带式输送机是由双滚筒多电机进行驱动,进而满足长距离、高负载的要求。但煤矿井下复杂环境导致电动机控制方案老旧,对控制设备要求高,常采用传统防爆设备进行简单控制,从控制效率上并不能配合电动机进行高效工作。以带式输送机为研究对象,重点研究其在该领域的应用,为带式输送机的研究与发展提供一些参考与借鉴[2]。

智能控制系统的设计。带式输送机的控制核心在于PLC可编程逻辑控制器。由主站上位机通过Profibus-DP总线进行与从站通信,通过RS485与变频器进行通信,由变频器控制带式输送机的电动机运行。

2 模糊控制理论

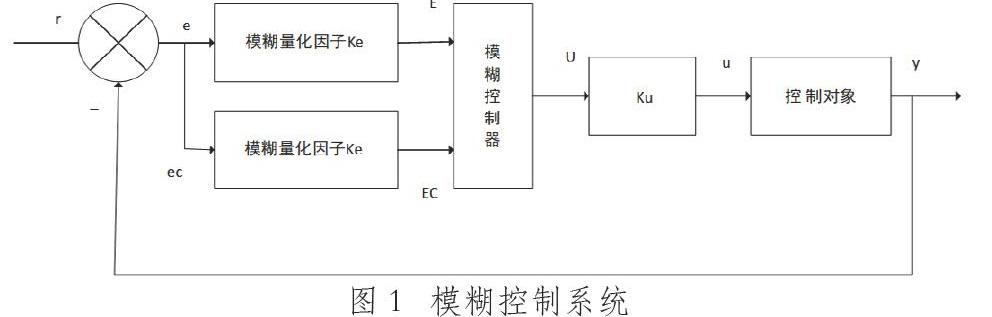

模糊控制器基本结构如图1所示。模糊控制器包括输入量模糊化、模糊推理和解模糊的3个部分。E和EC分别为e和ec模糊后的模糊量;U为模糊控制量;u为U解模糊化后的精确量。Ke、Kec、Ku分别为e、ec和u的模糊化因子。模糊控制系统设计主要有下面几步完成。

2.1 建立模糊控制规则库

模糊控制系統包括硬件和软件两部分组成。模糊控制算法在实际工程中硬件主要包括处理器的参数、系统通讯等;软件则主要包括算法的逻辑及实际编程语言的实现。模糊控制规则:If E is A and E is B,Then U is C.其中,A、B、C均为模糊集中的元素。

2.2 输入模糊化

本设计将带速偏差e与带速偏差变化率ec作为模糊控制算法的输入量,由以下公式计算:

通过对模糊子集的匹配,本文假设把模糊变量E,Ec以及U分为5挡,即正大(PB)、正小(PS)、零(ZO)、负小(NS)、负大(NB)。基于对模糊算法的调试经验,选取三角形隶属函数,本文将U、E、Eec分为{-3,-2,-1,0,+1,+2,+3}7档,则共有49条模糊控制规则。

2.3 输出反模糊化

根据模糊规则表,由模糊推理合成规则,可得到如下关系:U=(E×Ec)×R,以此得到模糊控制量如表所示。得到模糊控制量U以后,再将U乘以Ke于是得到精确控控制量,u再经过D/A(数字量/模拟量)转换模块输出对执行机构精确控制。

3 模糊算法的实现

3.1 西门子S7-300可编程逻辑控制器

带式输送机的电动机控制多采用西门子PLC S7-300型号,以下讨论模糊控制算法在PLC中的应用。可编程逻辑控制器PLC是应用于工业现场的专用型微型计算机,其硬件结构与逻辑跟计算机基本相同。通过其官方的博途V3进行程序的编写和上传,通过结构化程序编写进行实现设计的功能。PLC的编程语言有梯形图(LD)、指令表(IL)、功能模块图(FBD)、顺序功能流程图(SFC)等。PLC也可以通过通信电缆进行和上位机或者下位机进行通讯,从而实现远程可视化控制。

3.2 程序设计流程图

模糊控制算法可以通过梯形图程序实现。在模糊控制系统中,采用西门子公司的S7-300型PLC,PLC通过输入端子采集信号经过A/D转换,由中央处理器进行处理,再经过D/A转换将信号送至输出端子控制执行机构。模糊控制设计流程图如图2所示。

3.3 PLC程序实现

首先,将量化因子写入PLC的数据寄存器中,然后利用A/D模块将输入量采集到PLC的DM区,经过限幅量化处理后,根据它们所对应的输入模糊论域中的相应元素,查模糊控制查询表,在乘以输出量化因子即可得到实际值,由D/A模块输出。

在模糊控制算法中,模糊控制量表的查询是程序设计的关键。本文将模糊论域的元素{-3,-2,-1,0,+1,+2,+3}转换为{0,1,2,3,4,5,6},采用基址+变址的寻址方式将模糊控制量表中的U的控制结果按由上到下、由左到右的顺序依次填入PLC的数据寄存DB区中。控制量的基址为100,其偏移地址为ec5+e,所以根据ec和e最终得到的控制量地址为100+ec5+e。

4 防真效果分析

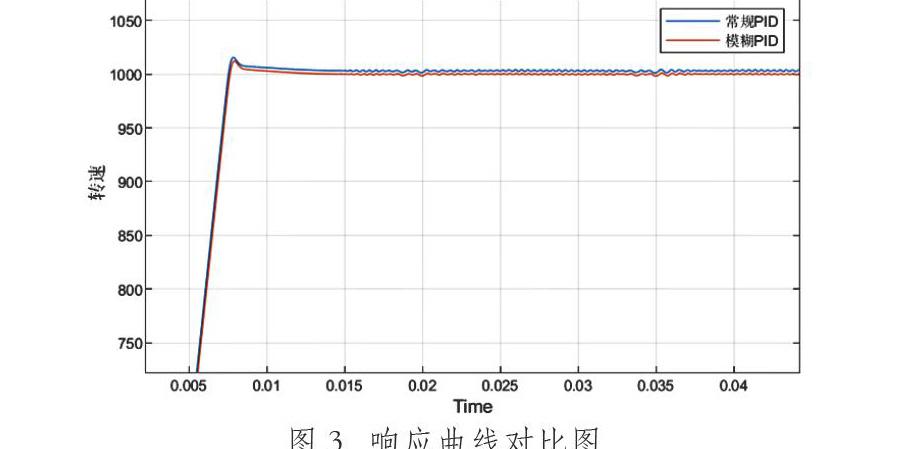

使用MATLAB集成的模糊逻辑工具箱针对井下输送机的不同负载情况应用本设计的模糊PID算法和传统经验PID算法进行系统仿真比较,得到相应曲线如图3所示。通过仿真结果可以看出,本文设计的模糊PID控制算法系统超调小,响应迅速、稳定性高,各方面均优于常规PID控制,达到了针对井下输送机负载条件的控制要求,能够更加智能地控制输送机电动机的运转,进而也达到了节能减排的目标。

5 结论

针对井下带式输送机智能控制的运行工作特点,运行控制采用恒速运行,效率低下问题。PLC和模糊控制的基本原理,设计了由可编程逻辑控制器(PLC)为主要核心控制中心的模糊PID智能控制系统。对PLC系统的硬件组成、模糊算法的基本原理、以及针对常规PID规则优化的模糊算法规则、系统的实现进行了详细的阐述。通过MATLAB工具进行了本设计的模糊PID算法和常规PID算法应用在输送机调速上的对比,验证了本设计系统效能良好,能够实现井下多级带式输送机根据不同负载智能调节带速,提高带式输送机的运输效率,传输效率的提高,响应节能减排的目标。

参考文献:

[1]陈慧,陆荣.基于PLC和模糊控制的带式输送机联动控制研究[J].煤矿机械,2013(02):207-209.

[2]杨光辉,安琪.多机驱动带式输送机功率平衡模糊控制方法[J].工矿自动化,2014(03):69-73.