基于优化大H型钢自控系统的节能降耗改造

崔翔宇

摘要:在生产过程中,如何最大程度的节能降耗一直是企業的研究热点。本文主要通过研究莱钢大H型钢轧线自动控制系统,对设备自控系统的节能降耗进行逐一评估和改善。

关键词:大H型钢;自控精度;节能降耗;智能改造;增效

0 引言

节能降耗一直贯穿在整个生产活动中,不及时有效地节能降耗会大大增加生产成本并降低整体效益。但是由于生产任务重,现场环境较为复杂,这一项目及时按时的开展和进行有一定的困难。

为了进一步系统且全面的降低能耗,提高综合效益,减少不必要的浪费和冗余,本文以现场和理论结合为主导,在分析研究工艺设计的基础上,有针对性地深入研究节能降耗的优化方案,并逐步实施。

1 具体分析

在节能降耗的原则下,深入研究大H型钢轧线自动控制系统,发现存在多处设备的自动控制违背节能降耗原则,能源消耗现状调查情况如表1所示。

2 设定目标

优化目标如表2所示。

3 要因确定

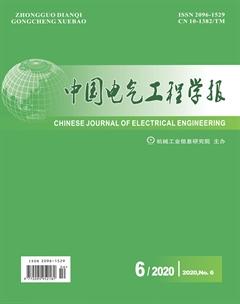

综合现场工艺,针对影响型钢轧线设备能源消耗较大的因素进行分析,如图一所示。

利用以往故障分析、检测元件测试实验和现场论证等方法,并通过进一步的分析,来确定型钢轧线能源消耗较大的要因有:

(1)机械磨损和机械故障;

(2)设备自控精度差;

(3)设备未定期维护更换;

(4)原自动控制设计中未考虑现场实际要求和能源消耗方面的要求;

根据以上分析,排除较为偶发的情况,确定主要的要因如下:

1、原自控设计不合理

2、设备自控精度差

4 对策制定并实施

通过要因确定分析,对策如表3所示。

依照对策计划,主要实施的方法和内容如下:

(一)冷床设备的智能改造

冷床原设计中无论进入冷床的钢多长,系统默认选择所有步进梁、翻钢器、大链条、拉出小车的组数。如果进入冷床的钢只有40米,那么至少4组步进梁、4组翻钢器、2组大链条、4组拉出小车不用担负运钢的功能在运钢过程中空载,造成了极大的能源浪费。通过修改程序,根据钢坯的长度自动或操作人员手动选择所需要的步进梁、翻钢器、大链条、拉出小车的组数,摒弃不必要的设备,降低能源消耗。

1、对进入冷床的钢坯的长度进行精确测量

大H型钢生产线冷床入口轧件的分段及总长的测量是通过一台白光测距仪,它是一台利用光线测量轧件速度和长度精密的的测量仪器,它的安装和工作环境要求很高,现场热锯附近环境比较恶劣,经常由于震动出现检测角度的变化、温度过高导致白光测距仪不工作,或者轧件自身由于偏头超出测量范围从而造成测长不准,造成轧件无法正常分段,严重影响成材率和定尺率。

于是我们深入研究现场工艺,以及凭借长期的维护经验,独立设计出一套完善的国产化的测长系统。冷床钢坯的长度是通过安装在热锯前第一个电机轴上的旋转型SSI编码器进行测量的,编码器测量的数值和电机变频器反馈的速度,再通过冷床输入辊道上的热检进行长度修正共同完成钢坯的准确测量。整个长度测量系统误差范围在+/-0.3米以内。

2、根据钢坯长度自动计算所需冷床设备的组数

大H产线冷床区域包括8组步进梁、8组翻上装置、4组大链条、8组翻下装置、8组拉出小车,整个冷床的长度为76米。根据测量的钢坯的长度,程序中自动计算运送该段钢坯所需要的设备的组数,摒弃不必要的设备,修改循环启动连锁条件,从而保证冷床设备循环自动运行。

3、自动/手动双重模式,保证设备自动运行

在监控画面上设置冷床设备选择的自动和手动模式,自动模式下完全根据测长来自动选择设备的组数;在某些特殊情况下,如第一组步进梁出现设备故障,需要从第二组开始运送钢坯,操作人员可以再操作画面上选择手动模式。手动选择需要的设备组数如步进梁2-5组,则程序可以根据选择的设备来自动计算其他设备的组数(翻上2-5,大链条1-3,翻下2-5,拉出小车2-5),并自动屏蔽其他设备的连锁信号和运行信号。

(二)氧化铁皮传送带智能改造

大H型钢轧线矫直机矫钢后产生的氧化铁皮通过氧化铁皮传送带传送到料筐中。氧化铁皮传送带包括一条水平传送带和一条垂直传送带,水平传动带将氧化铁皮传送到垂直传动带上,然后通过垂直传送到传送到料筐中。原设计中氧化铁皮传送带启动后只有在操作人员选择停止或传送带跑偏情况下停止,矫钢中产生的氧化铁皮并不需要传送带一直运转,原设计造成了极大的资源浪费。

观察现场设备运转情况,并与操作人员协商,在不影响现场氧化铁皮传送的情况下,制定氧化铁皮传送带的自动运转模式。将氧化铁皮传送带的自动运转模式设置为“转-停-转”模式,先转一段时间,将传送带上的氧化铁皮传送到料筐中;再停一段时间,当堆积一定数量的氧化铁皮后再启动传动带。通过现场调试确定传动带启动和停止的时间,有效避免了资源的浪费,降低了传送带的损耗率。

5 实施效果

针对原有的控制功能在节能降耗方面的缺陷进行研究并制定解决方法再逐一改进,提高该系统的自动化控制,在同样产量上最大程度降低能源的消耗,一定程度上提高了效益。

(1) 实现冷床设备的智能选择后,一方面降低了设备在运行过程的能源损耗,另一方面极大的提高了冷床区域的自动化程度。粗略统计每月至少节约1000度工业用电,自动化程度提高后,每月至少缩短因手动造成的时间30分钟。

(2) 实现氧化铁皮传送带智能改造,与改造前传送带一直运转相比,在一个小时内传送带运转时间比较如图二所示(1为传送带运行;0为传送带停)。

6 综合效益分析

(1) 实现冷床设备的节能选择后,一方面降低了能源的消耗和设备在运行过程的损耗,另一方面通过改造极大的提高了冷床区域的自动化程度。据不完全统计每月至少节约1000度工业用电,液压方面忽略不计,自动化程度提高后,每月由于至少缩短由于手动造成的时间30分钟。

(2) 实现氧化铁皮传送带节能改造,与改造前传送带一直运转相比,每天可休息约5小时。

参考文献:

[1]刘春燕,杨州,等.轧线燃耗动态分析模型的研究与应用[J].动态模型,2018,(02):73-74.

[2]王京亮,张蕾.大H型钢精轧导卫稳定性改造[J].钢铁,2017 (02):80.

[3]焦志敏.浅谈大H型钢冷床步进梁磁尺网络优化[J].钢铁,2016(03):191.

[4]李青.PLC技术在莱钢大H型钢九辊紧凑型矫直机中的研究与应用[J].钢铁,2012 (08):12.

[5]赵琳,翟诺.PCS7在莱钢大H型钢生产线中的应用[J].2012 (09):44-45.

[6]岳海龙.津西大H型钢厂一级网络系统改造[J].钢铁,2008(16):75.

[7]徐勇.莱钢大H型钢生产线工艺技术及设备特点[J].钢铁,2009(02):54.

[8]程鼎,杨俊.关于大规格H型钢生产难点的探讨[J].钢铁,2008(03):72.

[9]丛雪松.西门子PCS7在大H型钢收集区控制系统中的应用[J].2016(02):156.

[10]宋开亮.无限点连和双网卡技术在大H型钢PDA系统中的研究与应用[J].钢铁,2015(01):152.