铝箔轧机测厚仪系统升级改造

张东洋

(烟台东海铝箔有限公司,山东 龙口 265706)

1 项目改造前的准备工作

1.1 升级改造厂家选择

非接触式射线式测厚仪技术已在钢铁、铝轧制等领域得到广泛的应用,技术已比较成熟,取得较好的市场反馈。分厂原使用的轧机测厚仪系统生产厂家为德国IMS,测厚仪自从投入运行以来,运行较稳定,故障率较低,但随着使用年限增加,测量精度下降,且大多备件已停产,无法再购买,所以决定对测厚仪进行升级。在项目升级改造期间也有其他厂家提供过改造的方案,但考虑到原配IMS测厚仪系统分厂维护人员已校熟悉运行相对稳定,且在公司的其他分厂得到广泛的应用,备件通用性上有较大优势,所以分厂经过综合考虑讨论后,升级改造厂家还是选择原厂家德国IMS。

1.2 框架安装方式确定

铝箔测厚仪对测量精度及稳定性有较高的要求,原测厚仪Detector head安装在框架上,原设计方式为框架可以升降,但随着使用时间的推移,框架升降次数增加后,机械磨损等原因造成框架每次上升、下降到位后位置会有偏差,会影响测量的精度及稳定性,所以在升级后我方提出将框架固定,不再升降。

框架不再升降的方案确定后,最终框架是固定在上升到位的位置、还是固定在下降到位的位置,又与IMS厂家进行了多次的讨论。

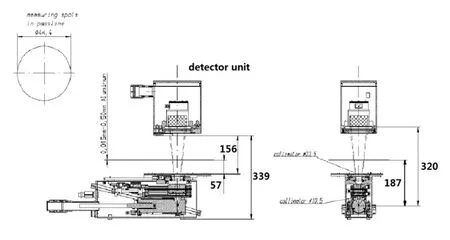

图1

讨论最终的结果是固定在下降到位的位置,因为铝箔轧机对厚度测量的精度及稳定性太高了,很多的因素都会影响测量结果,如果测量间隙的空气温度是固定的,则测量间隙最大可以到400mm.而现场的实际情况是轧制过程中测量间隙间的空气温度是变化的,所以需要测量间隙的温度并进行相应的补偿,如果测量间隙越大,则越难对其进行补偿。基于这个原因,我们必须确保测量间隙尽可能的小,一般情况下推荐是设置是150mm(50mm是轧制线标高,100mm是板带到测量头的距离),现有的测厚仪在框架下降到位后测量间距是203mm(其中57mm是轧制线标高),这个间距也是能接受的。但是如果是400mm的话,测量效果可能没有之前的好。

1.3 探测头安装位置确定

新的电力室箱体因为箱体进行了改造,大小与之前有一定变化,所以要确定是否可以安装到之前的位置。

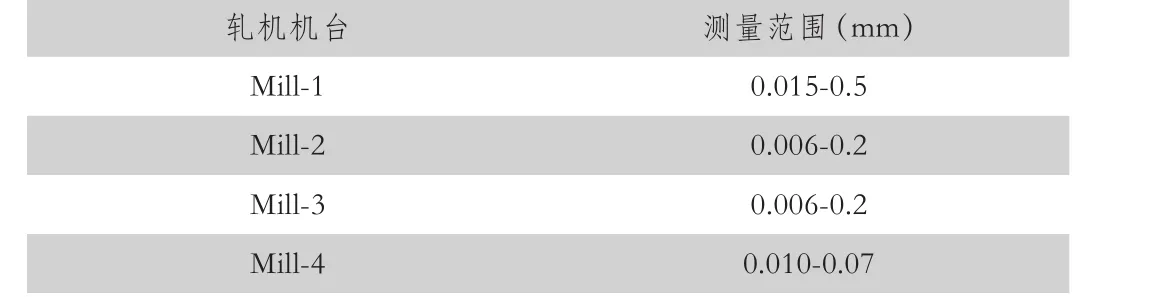

图2

经过现场测量,现场安装位置长度310mm大于需要尺寸295mm,现场安装位置高度320mm大于安装尺寸226mm,安装位置大小没有问题。

1.4 测量精度范围

表1 原测厚仪精度范围

其他参数要求:

①测量精度(再现性):±0.1%;≥±0.2 μm 。

②线性度:< 0.05 %

③漂移8 h假设为稳定的环境条件:<±0.05%;厚度≥0.2 μm

④统计噪声(2 Sigma,在10毫秒内,对于2毫秒取样的噪声过滤):在特定的厚度范围内有效。

经过与厂家确认新的测厚仪在性能指标上能够完全满足以上要求。

2 新测厚仪安装、调试

2.1 新测厚仪的安装

新的测厚仪安装分为以下5个部分,每一部分都安排了单独的人员同时进行施工,电气主任现场总体协调,各个小组分工协作,同时做好与厂方现场人员沟通、交流,确保在最短时间内是设备能够投入的正常运行使用。

2.1.1 电控室内控制柜的安装

设备断电,包括电控柜照明供电。

拆除所有旧的电缆接线。

拆除电控柜内所有部件,移走旧的柜体。

整体安装新的电控柜。

2.1.2 电机间控制柜的安装

拆除旧的电控柜及接线。

安装新的电控柜。

轧机侧来线、高压电缆连接、固定。

2.1.3 轧机现场部分的安装

对高压电缆两侧涂抹硅脂。

轧机侧安装、固定电力室箱体,安装、固定X光管箱体。

轧机侧穿线到电机间控制柜。

2.1.4 电缆铺设

电控室电缆到电机间电缆敷设。

电机间电缆到轧机现场电缆敷设。

电缆校线、接线。

2.2 新测厚仪的调试

2.2.1 新测厚仪送电

合闸总开关,测量开关进线、出线电压。

逐个合闸分开关,测量进线、出线电压。

启动Mserver电脑,检查各项运行参数。

启动冷却装置,压缩空气装置,观察参数。

2.2.2 新测厚仪调试

与轧机连锁信号通讯连接、信号触发测试。

启动高压系统,确定各项参数运行正常。

测厚仪初始化校准。

测厚仪运行噪声检查。

厂家原始标养板测量、标定。

分厂合金曲线建立。

分厂各合金标养测定。

轧机运行,轧制过程中对温度补偿系数进行调整。

轧机运行,对各自合金成分料进行轧制。

3 新旧测厚仪比较

3.1 控制系统方面

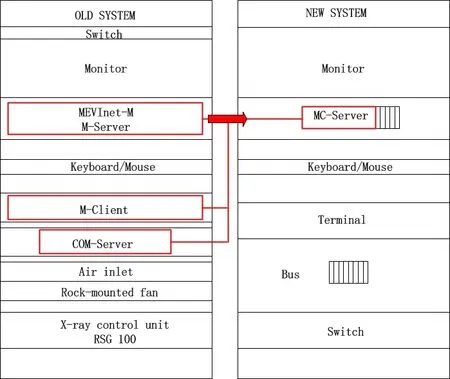

①原有系统:中央控制柜工控机硬件部分为 M-server和M-Client,两者之间需要通讯,需要单独设置参数,出故障后需要分别检查两个部分包括两者之间的接线及通讯。

升级后系统:将M-Server和M-Client、COM-Server集成,改为M/C Server一个工控机,参数设定更加方便,部件减少查找故障时间更加简便,运行相对稳定。

②原有系统:操作系统为WindowsNT,系统老旧,对新的设备及驱动不支持,系统软件出问题,恢复比较困难,不支持网络连接,在程序查看、备份方面存在困难。

升级后系统:为Windows10,系统通用性强,程序查看、备份方便,便于软件的恢复,可以联网,支持远程故障诊断,便于故障处理。

图3

3.2 测量、转换、传输系统方面

①原有系统:X射线控制器和高压发生器是分开的,它们之间用几十米电缆相连,需要维护人员手动调整控制器匹配系数,优化X射线系统,通过COM-Server转换传送数据到M-Client。

升级后系统:X射线控制器与高压发生器合为一体,减少了电缆的使用数量,能有效避免信号噪声,系统自动优化匹配系数,通Ethernet传送数据到处理器,不再需要中间转换的COMServer,使用EtherCAT的总线系统,有更快和更简单的线缆传输和连接,数据处理迅速,实时性高,系统稳定。

②原有系统:高压电缆两侧的接头需要定期拆卸,检查维护、清洁、涂抹散热硅胶,操作不当会影响测厚仪的正常运行。

升级后系统:高压电缆的接头是免维护的,设备安装时间涂抹硅胶后,5年以内不需要再进行检查涂抹硅胶。

③原有系统:测厚仪温度测量上下吸风口,通过热电偶测量温度传输回信号,测量及传输存在不稳定因素。

升级后系统:改进了空气间隙温度测量,添加带材温度补偿模块,现场采集稳定,现场转换后传输回系统,使测量更加准确,针对铝箔产品对环境温度影响敏感,改进空气间隙温度测量,根据现场实际情况对温度补偿参数进行调整,添加带材温度补偿模块,使测量更加准确。

④原有系统:冷却单元使用的风冷式冷却器夏季温度高时冷却效果差,造成X射线发生装置温度高,对厚度测量造成影响

升级后系统:冷却单元增加空调装置,夏季能够使冷却温度保持稳定,冷却温度平稳,增加系统稳定性的同时延长设备的使用寿命。

⑤原有系统:框架升降设计,使用时间长了后随着机械磨损精度下降,上下移动,很难在回到原来的位置,测厚仪标标定值会发生变化,会造成测量误差。

升级后系统:框架固定,相对位置稳定,测厚仪标定值稳定,减少测量误差。

4 结束语

铝箔分厂4台轧机测厚仪系统升级、改造完成后,经过将近一年时间的运行,系统运行平稳,测量稳定,厚度CPK等综合指标有较大改善,达到预期效果。