超前支承压力区煤巷支护关键技术研究

杨亚威,翟英达

(太原理工大学 矿业工程学院,山西 太原 030024)

综合机械化放顶煤开采方法已广泛地应用于我国厚煤层的地下开采[1-2]。综放开采条件下,超前支承压力对巷道围岩稳定性的影响显著[3-7],易导致巷道发生大变形和支护失效,尤其是工作面停采后,回采巷道围岩易失稳且破坏程度严重,出现液压支架等设备无法安全撤出的问题。以往面对此类问题时,多采取措施对回采巷道进行修复[8-10],这样不但会耗费大量的财力、物力,同时也会使现场工作人员在修复巷道过程中面临较大的安全风险。

目前,针对高应力煤巷的围岩控制问题,国内外学者进行了相关研究并取得了一系列成果。毛怀昆等[11]研究了深井高应力巷道围岩锚注加固支护技术,通过模拟给出了锚杆的最佳参数和浆液的最佳配比;耿继业等[12]探究了不同地应力、侧压系数对巷道稳定性的影响特征,并提出了微梯形断面巷道支护设计方案;张向东等[13]基于对煤巷地质环境与变形机制的分析,提出了锚网索带注耦合支护方案,利用该技术对采动影响下的大跨度煤巷支护的效果良好;王卫军等[14-15]研究了锚索在厚层软弱顶板煤巷中经常发生的大面积支护失效的机理,提出了基于厚层软弱直接顶的锚索参数设计新方法。

以上研究多是针对矩形或梯形断面条件下围岩的控制,且其巷道的服务期限较长。但煤峪口矿8712综放工作面回撤补巷采用半圆拱形断面,其工程应用尚不够普遍,且其服务期限预计不会超过 60 d,这是一种具有特殊背景的巷道支护,因此,笔者提出在终采线煤柱内补掘一条工作面回撤专用通道,以8712综放工作面安全回撤为工程背景,研究终采线煤柱内垂直应力的变化规律,预测不同地应力条件下“锚网喷”支护的效果,进而提出相应的支护对策,通过现场应用及围岩位移监测检验巷道支护方案的合理性,以期解决超前支承压力影响下煤巷支护的难题,为类似地质和开采技术条件下高应力煤巷的支护提供参考实例和技术经验。对于提高矿井安全生产和经济效益具有重大意义。

1 工程条件分析

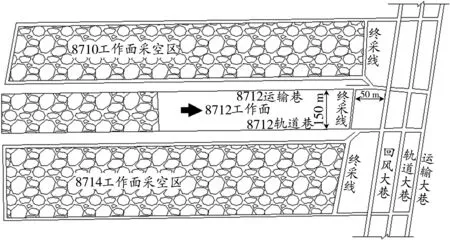

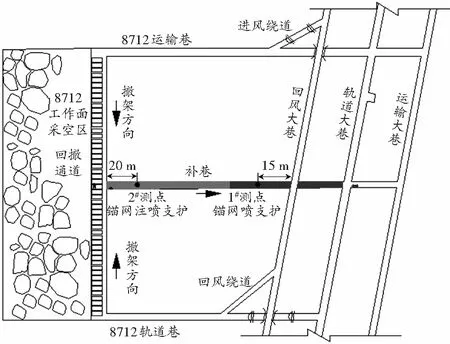

同煤集团煤峪口矿井田位于大同煤田东南翼的东北端,目前正在进行11-12#合并层煤层的采掘工作,煤层厚度为7.65~8.65 m,平均厚度为8.20 m,煤的坚固性系数为0.9~1.1。11-12#合并层8712工作面位于307盘区东部,平均埋深为540 m。北部紧邻8710工作面(已采),南部为8714工作面(已采),东部与307盘区系统巷相连,西部为307盘区边界保护煤柱。8712工作面属于孤岛工作面,其位置如图1所示。直接顶以泥岩、砂质泥岩为主,直接底主要为泥岩,根据实验室测定的煤岩力学参数如表1所示。

图1 8712工作面位置示意图

表1 煤岩力学参数

8712工作面采用综合机械化放顶煤一次采全高采煤法,工作面停采后,终采线煤柱两侧的轨道巷和运输巷出现两帮内挤、顶板垮落、支护失效等现象,平均断面收缩率达31.8%,巷道断面已无法满足工作面设备回撤的要求。若采取对两侧回采巷道进行返修的措施,则工程量大、费用高,且现场作业人员将面临巨大的安全风险,故提出在工作面中部对应的轨道大巷内开口,补掘一条贯穿终采线煤柱的专用撤退巷(文中统称为补巷)的设计方案。

2 煤巷围岩稳定性特征模拟研究

2.1 数值计算模型

通过FLAC3D有限元数值模拟软件[16]研究补巷围岩应力分布特征,根据8712工作面具体的地质和开采技术条件,结合采场覆岩运移规律,设计模型的长×宽×高=400 m×200 m×100 m,工作面长度为150 m,推进长度为280 m。三维数值模型如图2 所示。

图2 三维数值模型

采用莫尔-库仑弹塑性本构模型,工作面和巷道的开挖采用空单元。由于工作面平均埋深为540 m,故需在模型上部边界施加13.5 MPa的等效均布载荷;对模型四周边界水平方向位移施加约束,底部为固定边界,上部为自由边界。模型各岩层的物理力学参数如表1所示。具体模拟步骤为:①对8712运输巷和轨道巷开挖;②对8712工作面分步开挖,每推进 10 m 进行一次平衡计算,共进行28次开挖;③对煤柱中部补巷进行开挖、支护。

2.2 应力分布特征

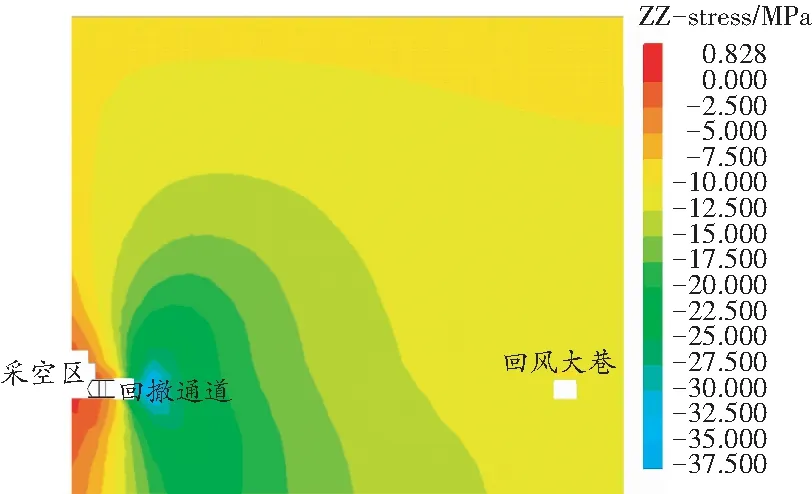

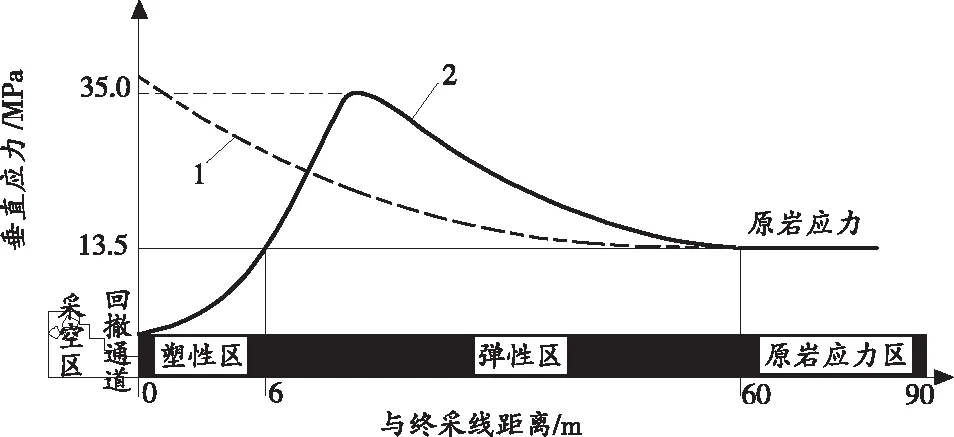

工作面回采结束后,煤柱中部沿补巷轴向的垂直应力分布特征如图3所示。根据数值模拟结果得到支承压力的分区,如图4所示。

图3 煤柱内垂直应力分布云图

图4 煤柱内支承压力的分区

工作面停采后,在基本顶悬臂梁的作用下,终采线煤柱内支承压力的变化规律如图4中的曲线2所示。距煤壁0~6 m煤柱内形成塑性破坏区(应力降低区);距煤壁6~60 m煤柱内为弹性区(应力增高区),距煤壁约10 m处支承压力达到峰值,约为35.0 MPa;距煤壁60~90 m煤柱内为弹性区(原岩应力区)。

8712工作面回采期间,两侧回采巷道内的矿压监测结果表明,超前工作面60~65 m区域巷道表面位移速度明显增大,结合数值模拟研究结果,可确定超前支承压力影响范围为60 m。

2.3 巷道围岩塑性破坏及变形规律分析

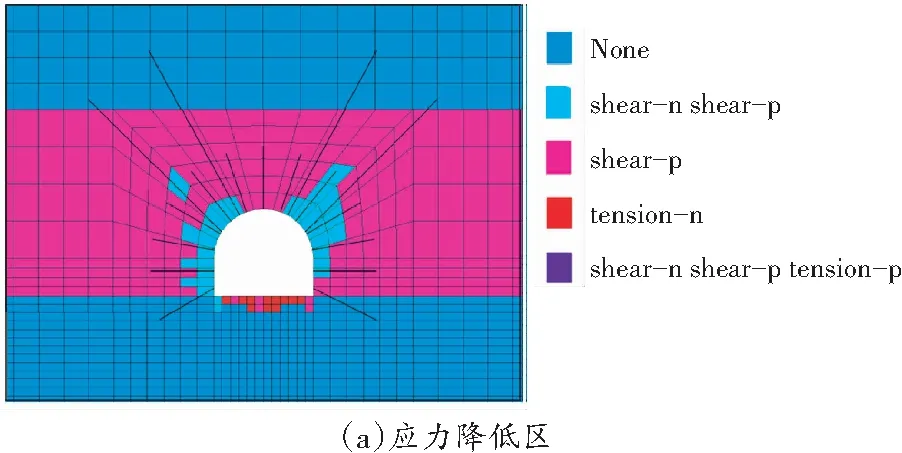

根据液压支架等设备所需空间,设计补巷断面形状为直墙半圆拱形,巷宽为4.2 m,墙高为1.5 m,拱高为2.1 m。无支护条件下补巷围岩的塑性区分布特征如图5所示。

图5 不同支承压力下补巷围岩塑性区分布特征

由图5可知,补巷开挖后,不同应力条件下围岩的塑性破坏区分布存在很大差异:

1)应力降低区内,煤层在工作面回采结束后已全部发生塑性破坏,补巷开挖引起煤层上方岩层出现拉伸破坏区,并引起两帮剪切破坏区向底板延伸。

2)应力增高区内,补巷开挖引起顶板和两帮出现大面积剪切破坏区,底板发生拉伸破坏,顶板和底板围岩的塑性破坏具有向深部延伸的趋势。

3)原岩应力区内,补巷开挖引起顶板和两帮围岩发生较大范围的剪切破坏,底板浅部岩体发生拉伸破坏。

整体而言,补巷围岩的塑性破坏主要集中分布在顶板和两帮。

3 煤巷支护方案及数值模拟研究

3.1 支护方案初设

8712工作面煤层的坚固性系数为0.9~1.1,为典型的松软破碎煤层,巷道沿底板掘进,顶帮为围岩控制的重点。根据该矿的实际情况并结合补巷围岩的变形破坏特征,基于组合拱理论和悬吊理论,采用高强预应力锚杆将巷道浅部破碎煤体锚固为一个整体,通过预应力长锚索悬吊在上方坚硬岩层上,并通过高强护表构件和喷层防止表面围岩垮落。

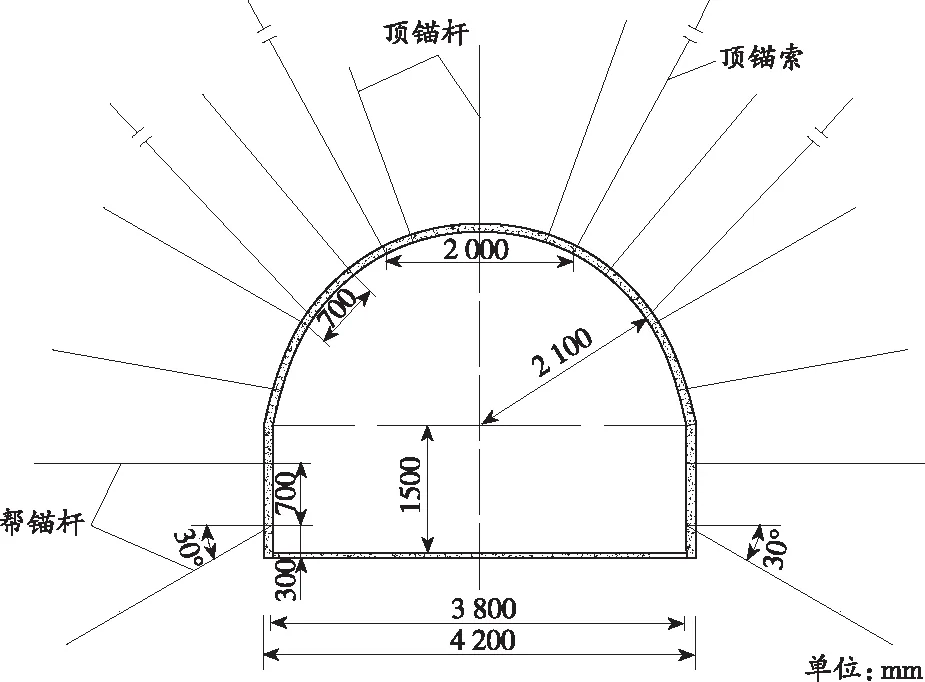

锚网喷支护具体参数:顶板和两帮采用规格为∅20 mm×2 500 mm高强螺纹钢锚杆,间排距为 700 mm×700 mm,锚杆预紧力矩为200~300 N·m(预紧力为52.6~78.9 kN),锚固力不低于100 kN;锚索采用∅17.8 mm×7 500 mm的预应力钢绞线,间排距为2 000 mm×1 400 mm,锚索预紧力不低于 100 kN,锚固力不低于250 kN;顶板和两帮铺满由 ∅6.5 mm 光圆钢筋焊制的钢筋网(网孔尺寸为 70 mm×70 mm),顶帮喷射厚度不小于150 mm的C20混凝土喷层。锚网喷支护方案如图6所示。

图6 补巷支护初设方案

3.2 原支护方案支护效果评价

补巷采用上述支护方案开挖后围岩塑性破坏及表面位移情况如图7~8所示。

图7 锚网喷支护后补巷围岩塑性区分布特征

图8 巷道表面位移

由图7可知,采用锚网喷支护后:①应力降低区内,补巷开挖引起的顶帮围岩剪切破坏范围显著减小,顶板无明显的拉伸破坏区,底板塑性破坏区的延伸被有效地控制,围岩控制效果明显;②应力增高区内,顶板和两帮围岩的塑性破坏深度明显减小,但两帮塑性区进一步向下部底板延伸,引起两帮和顶板持续下沉,围岩控制效果较差;③原岩应力区内,补巷围岩塑性破坏区显著减小,围岩控制效果良好。

由图8可知,位于应力降低区、原岩应力区的补巷采用锚网喷支护后,巷道表面位移量均减小40%以上;位于应力增高区的补巷采用锚网喷支护后,巷道表面位移量仅减小18%~21%,巷道表面变形仍较严重,顶板锚索最大受力达到240~380 kN,存在拉断的可能性(∅17.8 mm预应力钢绞线锚索破断载荷为360 kN)。

综上可知,初步设计的锚网喷支护不能保障应力增高区内补巷围岩的稳定。

4 高应力煤巷围岩控制方案与技术参数

4.1 围岩控制思路

应力增高区内补巷采用锚网喷支护的效果较差,具体特征如下:

1)高地应力作用明显。垂直应力峰值可达35 MPa,围岩具有高应力、大变形的特点,高地应力是围岩变形失稳的主要诱因。

2)围岩强度较低。巷道顶帮为松软破碎的煤体,底板和两帮支承能力不足,帮部煤体塑性破坏持续向下部底板延伸,引发顶板和两帮整体下沉,顶板锚索存在拉断的危险,帮部锚杆存在剪切破断的危险,支护体系完整性难以保证。

3)底鼓严重。巷道开挖后,底板由三轴变为二轴应力状态,原有地应力向两侧转移,底板两侧煤岩体是顶板和两帮承载的基础,应力集中导致该区域岩体破碎,引发顶板和两帮浅部煤岩体整体下沉,底板出现严重的压曲变形。

基于上述研究,并考虑成熟、合理的技术经济指标,对应力增高区内补巷采用“锚网喷+注浆锚杆+让压锚索+底板切槽”联合支护技术(简称“锚网注喷”联合支护体系)。该支护技术原理如下:

1)为避免顶板锚索因超载而发生破断失效,在锚索和托盘间安装一个强度与锚索屈服极限相近的让压装置,当围岩变形导致锚索承载力达到或接近其屈服极限时,让压装置率先发生一定的变形,适度增大围岩的变形空间,释放部分高应力,实现巷道支护系统的完好性。

2)在高强让压支护巷道顶板的同时,充分考虑巷帮对顶板的协同作用,将锚杆替换为短锚索避免锚杆剪切破断,同样安装让压装置提高顶帮支护的耦合性,注浆加固提高帮部煤岩体的强度、整体性,以及对顶板的支承能力,实现巷帮的稳定。

3)底板两侧煤岩体是顶板和两帮承载的基础,通过注浆提高其承载能力,通过切槽为底板提供一定的变形空间,增大其吸收压曲变形能的能力,实现底板的稳固、平整。

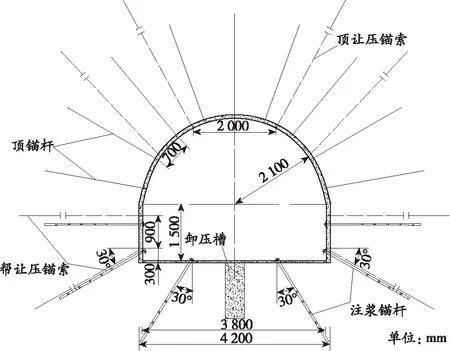

4.2 具体支护参数

1)顶板支护:顶板采用∅20 mm×2 500 mm的左旋无纵筋高强螺纹钢锚杆,间排距为700 mm×700 mm,每排9根,锚杆预紧力矩200~300 N·m,锚固力不低于100 kN;顶锚索采用预应力钢绞线让压锚索配双托盘支护,钢绞线规格为∅17.8 mm×7 500 mm,4根锚索沿巷道中心线对称布置,间排距为2 000 mm×1 400 mm,靠近巷道中部的2根锚索垂直煤壁施工,外侧的2根锚索向上倾斜15°~20°安装,锚索预紧力不低于100 kN,锚固力不低于250 kN;顶板和两帮铺满由∅6.5 mm光圆钢筋焊制的钢筋网(网孔尺寸为70 mm×70 mm)。

2)两帮支护:每帮布置2根∅17.8 mm×4 300 mm的预应力钢绞线让压锚索,最下方的锚索距离底板300 mm,安装俯角为30°,靠近巷帮中部的锚索沿水平方向垂直巷帮施工,间排距为900 mm×700 mm;每帮布置2根∅22 mm×2 500 mm的高强中空注浆锚杆,靠近底板的锚杆向下倾斜30°施工,煤帮中部沿水平方向布置,间排距为700 mm×1 400 mm,采用425普通硅酸盐水泥,加入8%水泥质量的ACZ-1型添加剂,水灰比为1.0∶0.5,注浆压力为2.0~4.0 MPa。

3)底板支护:巷道底板中部切槽,卸压槽宽度×深度=0.6 m×1.5 m,距巷道中心线1 100 mm对称布置2个中空注浆锚杆,间排距为2 000 mm×1 400 mm,向外侧倾斜30°施工,浆液材料配比和注浆参数与帮部相同。锚网索支护施工完毕后,表面喷射厚度不小于150 mm的C20混凝土喷层。

补巷联合支护方案如图9所示。

(a)巷道支护断面

5 现场应用及效果分析

补巷开口段及进入终采线煤柱30 m内采用锚网喷支护,对底板进行切槽;与终采线距离60 m区域内采用“锚网注喷”联合支护体系,采用十字位移法监测巷道表面位移,测点布置如图10所示。

图10 巷道表面位移监测站布置示意图

补巷表面位移监测结果如图11所示。

(a)1#测点

由图11可知,1#测点处巷道顶板和两帮位移变形主要集中在成巷后的20 d内。顶板下沉量最大为188 mm,两帮移近量最大为131 mm,底板底鼓量最大为40 mm。整体而言,巷道表面位移量均在允许的范围内,可满足工作面设备回撤的断面要求。

2#测点处,巷道掘巷后的前10 d内,顶板和两帮的变形速率较大,之后渐缓并趋近于0。顶板让压装置的压缩量为20 mm左右,两帮让压装置的压缩量为15 mm左右,最终顶板下沉量最大为231 mm,两帮移近量最大为189 mm,底板底鼓量最大为 51 mm。整体而言,巷道表面位移量均在允许的范围内,可满足工作面设备回撤的断面要求。

6 结论

1)煤峪口矿8712综放工作面超前支承压力影响范围为60 m,应力增高区垂直应力峰值达 35 MPa。无支护条件下补巷开挖主要引起顶板和两帮围岩的剪切破坏,顶板和两帮为补巷支护的关键部位。

2)采用锚网喷支护能有效控制应力降低区和原岩应力区内补巷围岩的失稳变形,但应力增高区内锚网喷支护难以有效控制巷道围岩的失稳破坏。

3)提出在应力增高区内采用“锚网喷+注浆锚杆+让压锚索+底板切槽”联合支护技术,现场应用情况及矿压监测结果表明,锚网喷支护有效地控制了原岩应力区内补巷围岩的位移,“锚网注喷”联合支护体系成功地解决了应力增高区内补巷支护体系失效、巷道表面变形严重的问题,大大提高了施工安全性,取得了良好的经济效益和社会效益。