推杆组件卷尺机构钢带失效分析及对策

曹烽华

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

CANDU-6 重水堆核电站的一大特点是不停堆换料,而装卸料机就是专门用于实现这一目的。推杆组件是装卸料机的重要组成部分,主要功能是实现燃料通道密封塞、屏蔽塞的拆装和燃料棒束的更换。卷尺机构安装在推杆组件尾部传动齿轮箱上,在装卸料机换料操作过程中提供C 推杆动作位置的精确测量和指示。如果卷尺机构钢带失效,C 推杆位置就会指示异常,严重时会导致推杆动作失效。

秦三厂1#和2#机组多次出现卷尺机构钢带失效问题。其中,2018 年1#机组Q1#卷尺机构钢带发生断裂,导致燃料通道无法关闭达8 h 之久,严重影响了系统的安全性,最终更换卷尺机构后才将故障消除。罗马尼亚Cernavoda 电站和加拿大Pickering 电站都曾经发生过因卷尺机构钢带失效导致换料中断的事件,但未调查出故障的根本原因,一般处理方式为更换钢带。为防止类似故障再次出现,需要分析卷尺机构钢带失效的根本原因,采取应对措施,提高装卸料机系统的可靠性。

1 卷尺机构的结构及工作原理

卷尺机构分为机械传动和仪控指示两部分(图1)。其中,机械传动部分主要由壳体、钢带、滑轮、涡卷弹簧、驱动轴、轴承、定位环和端盖组成,滑轮内套有花键轴,花键轴与驱动轴内的花键孔相连;仪控指示部分主要由2 个粗电位计、1 个精电位计、波纹管及其齿轮传动机构组成。

图1 卷尺机构

卷尺机构的钢带一端固定在滑轮上,通过定位环和端盖实现滑轮的轴向定位;另一端横穿过推杆组件传动齿轮箱的主轴孔、1#管的内径孔和3#管支撑孔,然后固定在C 推杆头后部的固定器上。当C 推杆前进时,钢带跟随C 推杆动作,此时钢带带动滑轮转动,通过驱动轴带动电位计转动来指示C 推杆位置,同时使涡卷弹簧盘紧;当C 推杆回撤时,依靠涡卷弹簧的弹力,将钢带回卷到滑轮上,并带动电位计转动指示C 推杆位置。钢带在涡卷弹簧的作用下,始终保持拉紧状态。

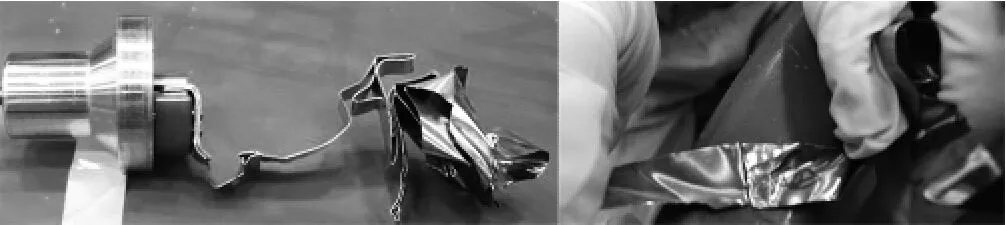

2 钢带失效现象

(1)卷尺机构钢带的主要失效形式为断裂和打折,其中:断裂2 次,打折3 次,打折并断裂1 次。检查5#和6#故障卷尺机构钢带,均是在钢带前部受力最小的铆钉孔处发生断裂。钢带断裂部位平整无扭曲、裂口等挤压现象(图2)。鉴于上述情况,判断钢带是受拉力屈服变形断裂。

图2 5#和6#卷尺机构钢带断裂

(2)Q1#卷尺机构钢带的破损形态主要为受压力打折、扭曲、裂口和断裂等形式,无受拉力后屈服变形的形态,说明钢带是挤压打折后出现破损断裂的(图3)。

3 失效原因分析

根据卷尺机构的机械结构和工作原理,结合C 推杆的动作原理,从卷尺机构主要相关运动部件来分析钢带失效的原因。

图3 Q1#卷尺机构钢带打折并断裂

3.1 钢带断裂

5#卷尺机构和6#卷尺机构钢带都是在C 推杆前进过程中出现断裂。5#卷尺机构在C 推杆前进到4895 mm 时出现断裂,6#卷尺机构钢带在C 推杆前进到4817 mm 时出现断裂。

根据装卸料机设计手册描述,C 推杆行程与钢带伸出长度的对应关系见表1。其中,C 推杆的最大行程为6985 mm,钢带的长度为12 728 mm。

表1 C 推杆行程与钢带伸出长度关系 mm

计算卷尺机构钢带断裂时伸出的长度:5#卷尺机构为4762+4895=9657 mm,6#卷尺机构为4762+4817=9579 mm。可以看出,5#和6#卷尺机构钢带均在C 推杆没有前进到最大行程前就发生了断裂。

3.1.1 钢带可承受的拉力计算

钢带厚度为0.127 mm,宽度为12.7 mm,材料为ASTM A693 TYPE 631,屈服强度为1035 MPa。钢带可承受的最大屈服拉力F=Sσ。其中,F 为屈服拉力,S 为钢带截面积,σ 为屈服强度。钢带头部由铆钉连接,铆钉孔直径为英寸,铆钉孔按2 个计算,该处的有效截面积S=0.152×(12.7-1.587×2)=1.448 mm2,则钢带可承受的最大屈服拉力F=Sσ=1.448×1035=1498 N。

维修手册98-35214-MM-001 中描述,涡卷弹簧对钢带的最大拉力为130 N,远远小于钢带的屈服拉力,说明钢带的可靠性非常高。

3.1.2 钢带预紧力设置问题

维修手册98-35214-MM-001 中要求卷尺机构检修设定时,将钢带拉出4750 mm,通过调节涡卷弹簧的盘紧圈数,使钢带受到的拉力大于53 N,其目的就为了保证C 推杆在初始位置时(表1),钢带在滑轮上是盘紧的,这样钢带就不会出现松弛,进而影响到C 推杆的位置指示。涡卷弹簧由松弛到盘紧时的最大转动圈数为33 圈,当钢带拉出4750 mm 时,通过脱开与滑轮啮合的花键轴(图1),设定涡卷弹簧盘紧的圈数为X,使钢带预紧拉力大于53 N,然后再将滑轮与花键轴啮合,此时滑轮对应转动的圈数为4750÷275=17 圈(钢带轮的周长为275 mm,不考虑钢带厚度,后续计算均四舍五入取整圈)。如果将钢带继续拉出到C 推杆最大行程时的11 747 mm 时,则滑轮转动的圈数为(11747-4750)÷275=25 圈,涡卷弹簧对应盘紧的圈数为(25+X),如果 大于涡卷弹簧的最大转动圈数33(即X>8 圈)时,涡卷弹簧将不能再继续转动,造成钢带轮不能转动,最终使钢带不能跟随C 推杆动作,将意外受到C 推杆前进的拉力。

解体5#和6#卷尺机构,将钢带拉出4750 mm(包括钢带断裂部分),检查钢带的拉力及涡卷弹簧对应转动的圈数(表2)。

表2 钢带拉力和涡卷弹簧转动圈数检查结果

由表2 可以看出,5#和6#卷尺机构涡卷弹簧转动圈数X 均大于8 圈的限值,当C 推杆前进到最大行程时,钢带就会受到C推杆前进的拉力。根据设计手册98-35230-DM-001 的描述,C推杆前进时的力为3690 N,远大于钢带可承受的最大拉力F(1498 N),因此钢带必然会屈服断裂。由表2 的数据,计算卷尺机构钢带可以伸出的最大长度:5#卷尺机构为[(11747÷275)-(15.5-8)]×275=9762.5 mm,6#卷尺机构为[(11747÷275)-(16-8)]×275=9625 mm。计算出的数据与钢带断裂时实际伸出的长度基本一致:5#卷尺机构(9657 mm),6#卷尺机构(9579 mm)。

解体功能正常的2#和3#卷尺机构,将钢带拉出4750 mm,检查钢带的拉力及涡卷弹簧对应转动的圈数(表3)。

表3 钢带拉力和涡卷弹簧转动圈数检查结果

对比表2 和表3 中钢带的预紧力和涡卷弹簧转动的圈数,出现钢带断裂的5#和6#卷尺机构设定的钢带拉力和涡卷弹簧转动的圈数均偏大,同时计算出的钢带可以伸出的最大长度与钢带断裂时实际伸出的长度基本一致,也说明5#和6#卷尺机构钢带预紧力设定方法存在问题。

3.2 钢带打折

钢带打折是在C 推杆回撤过程中出现的。钢带打折,首先要松弛,然后通过挤压才能产生打折。设计上钢带在涡卷弹簧的弹簧力作用下,始终是保持拉紧的。C 推杆回撤过程中钢带发生打折,可能原因有:涡卷弹簧发生故障和钢带与涡卷弹簧间的传动部件出现问题,导致钢带出现松弛。对钢带与涡卷弹簧间的传动部件及钢带运动相关的部件进行检查,未发现异常。鉴于Q1#卷尺机构的钢带严重打折且已经断裂,失效现象较为集中和典型,因此针对该卷尺机构进行分析。

3.2.1 涡卷弹簧的影响分析

卷尺机构的涡卷弹簧为平面接触式涡卷弹簧,依靠Shell T32润滑油润滑。检查卷尺机构钢带的最大伸出长度大于11 747 mm,但将钢带完全拉出、依靠弹簧力回卷的过程中,涡卷弹簧多次出现卡住和集中突然释放的现象。

图4 涡卷弹簧表面状态

检查涡卷弹簧尺寸满足要求,内部无异物,但其表面存在多处磨损的痕迹(图4)。这些磨损表明,涡卷弹簧的面与面之间存在异常摩擦阻力,这会降低其弹力,使其不能正常释放从而回卷钢带。

根据涡卷弹簧图纸和厂家提供的文件,弹簧材料为ASTM A240 TYPE 301,厚0.014 英寸(0.355 6 mm),宽5.6英寸(142.24 mm),长640 英寸(16 256 mm),抗拉强度为1900 MPa。计算涡卷弹簧的极限转矩Tj。

式中Tj——涡卷弹簧的极限转矩,N·mm

σb——材料的抗拉强度,MPa

b——材料截面积宽度,mm

h——材料截面积厚度,mm

将涡卷弹簧相关数据代入,计算弹簧极限转矩Tj=1900×5.6×25.4×(0.014×25.4)2÷6=5837 N·mm=5.84 N·m。

最大转矩T2=m3Tj,其中m3为强度系数。

涡卷弹簧的外端为销式固定,m3选取0.78,最大转矩T2=0.78×5.84=4.56 N·mm=40 in·lb,最小转矩T1=(0.5~0.7)×T2。取0.5~0.7 的中间值0.6,则最小转矩T1=0.6×40=24 in·lb。

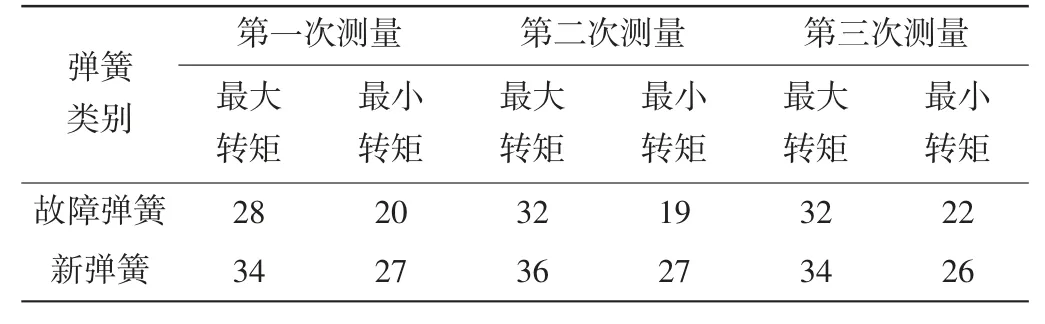

通过上述计算,得出钢带的正常转矩应在24~40 in·lb(1 in·lb=0.112 903 N·m)。按照厂家提供的涡卷弹簧转矩检查方法:在完全盘紧后释放1 圈时检查最大转矩,在完全盘紧后释放28 圈时检查最小转矩。分别对Q1#故障涡卷弹簧和新涡卷弹簧备件的性能进行了检查,检查结果见表4。

表4 弹簧转矩检查情况in·lb

从检查结果可以看出,故障涡卷弹簧性能较差,转矩变小,不满足使用要求,而新涡卷弹簧的性能均满足使用要求。故障涡卷弹簧表面的磨损情况和涡卷弹簧转矩变小的数据,均说明故障涡卷弹簧的性能已经下降,输出转矩不稳定。

3.2.2 设计缺陷

卷尺机构内部浸泡在重水内,依靠重水润滑,而涡卷弹簧本身的特性决定了其释放过程中存在不平稳现象,导致C 推杆回撤过程中钢带的损伤。设计缺陷主要如下:①涡卷弹簧需要使用润滑油润滑,但是涡卷弹簧又浸泡在重水中,润滑油在水中长时间使用后润滑性能下降,影响涡卷弹簧释放的平稳性;②由于重水润滑性能差,增加涡卷弹簧的摩擦,缩短涡卷弹簧的寿命;③涡卷弹簧面与面之间存在摩擦,长期运行后涡卷弹簧表面存在磨损,进一步加剧了涡卷弹簧释放的不平稳性。设计缺陷导致涡卷弹簧需要定期检查和更换。

3.2.3 钢带打折后的运行干预方式影响

钢带穿过的主轴孔、1#管和3#管支撑件与钢带宽度的间隙只有3.048 mm,一旦钢带发生打折现象就会卡在C 杆头与3#管支撑的后部腔室内,同时发生聚积。如果按照现有的运行直接加力回撤C 推杆的方式处理,打折后聚积的钢带会在C 推杆回撤力的作用下进一步被挤压变形,加剧打折程度,进而产生破口,最终出现断裂。

3.3 分析结论

3.3.1 钢带断裂的原因

维修人员将钢带拉出4750 mm 设定钢带预紧力时,涡卷弹簧盘紧的圈数X 超过8 圈的限值,导致C 推杆未前进到最大行程时,涡卷弹簧已达到极限位置,此时钢带承受的C 推杆拉力超过钢带的拉伸强度,导致卷尺机构钢带屈服断裂。因此,钢带预紧力的设定方法错误是钢带断裂的主要原因。

3.3.2 钢带打折的原因

卷尺机构钢带出现打折并断裂的过程:在C 推杆回撤过程中,涡卷弹簧卡住,钢带出现松弛,但C 推杆仍然在继续回撤;松弛的钢带在C 推杆头后部腔室内打折,进而卡住;打折后聚积的钢带在C 推杆回撤力的作用下进一步被挤压变形,打折程度加剧,进而产生破口,最终断裂。

可以确定C 推杆回撤过程中,由于涡卷弹簧故障,没有及时将钢带回收,钢带出现打折;由于运行操作干预措施不当,导致钢带在C 推杆回撤力的挤压下在C 推杆头的后部聚积、挤压和打折,在打折严重的位置出现裂口,当C 推杆或B 推杆反复动作时钢带裂口不断扩大并断裂。

因此,钢带打折的主要原因是涡卷弹簧故障。另外,卷尺机构的设计缺陷加大了涡卷弹簧的故障概率,再加上运行操作问题,导致打折后的钢带发生断裂。

4 应对措施

4.1 修改钢带预紧力设定方法

(1)在钢带拉出4750 mm 设定预紧力时,确认涡卷弹簧的盘紧圈数不能大于8 圈。在预紧力设定后,检查钢带全部拉出后的长度必须大于C 推杆最大行程时钢带最大伸出的长度(11 747 mm),防止由于预紧力设定方法不正确而导致钢带出现屈服断裂。

(2)卷尺机构一旦确认钢带打折,必须尽快更换。

4.2 增加涡卷弹簧的检查和更换要求

(1)由于涡卷弹簧是有使用寿命的,且内部弹力大,不易检修。为了降低涡卷弹簧的故障频率,定期更换涡卷弹簧。

(2)针对涡卷弹簧不平稳的特性,在现有的检修程序中增加涡卷弹簧转矩的检查要求,提前更换性能下降的涡卷弹簧。

4.3 优化钢带打折后的运行干预措施

(1)通过比对B 推杆与C 推杆的相对位置,在确认钢带打折后,避免使用直接回撤C 推杆并加压的方法,防止出现钢带断裂等更为严重的情况。在确保装卸料机状态安全的前提下,通过前进B 推杆或C 推杆将打折的钢带临时拉直,直到C 推杆恢复位置指示后再回撤C 推杆,此时表明涡卷弹簧功能已恢复,打折后卡住的钢带已被临时拉直。

(2)一旦确认卷尺机构的钢带打折,必须尽快更换。

4.4 设计变更

卷尺机构内部部件依靠重水润滑,重水的润滑性能较差,可以考虑变更卷尺机构的机械结构,将涡卷弹簧组件从重水中隔离出来,这样能够减少涡卷弹簧的磨损,增加弹簧的平稳性和使用寿命。

5 总结

卷尺机构是重水堆装卸料机的重要部件,其钢带失效会使C推杆失去位置指示,导致换料中断,严重时会导致反应堆停堆。钢带的主要失效形式为断裂和打折,通过分析,确定钢带预紧力设定方法错误是钢带屈服断裂的主要原因;涡卷弹簧性能下降是钢带打折的主要原因,而运行处置不当会加剧钢带打折加剧甚至出现断裂,另外设备本身的设计缺陷也需要改进。通过优化维修规程中钢带预紧力的设定方法、检查涡卷弹簧的转矩、定期更换涡卷弹簧和优化钢带打折的干预方法等措施,已经基本解决了钢带失效问题,保证了装卸料机的可靠性和系统的安全稳定性。