210 t转炉炼钢脱氧合金化工艺控制

许 建

(山东钢铁集团日照有限公司,山东日 照276800)

1 前 言

在转炉炼钢生产过程中,脱氧合金化是一个重要的过程,是影响钢产量、质量和生产成本的重要因素。脱氧合金化是冶炼过程的最后一步操作,在一般情况下,脱氧与合金化的操作是同时进行的。如果操作不当不仅会影响合金的回收率,增加精炼处理难度,钢水夹杂物增多、可浇性差,影响铸坯质量,严重时会造成废品甚至导致铸机断浇事故,因此提高脱氧合金化工艺控制水平是炼钢生产的重要环节。

2 转炉炼钢脱氧合金化工艺

2.1 脱氧剂的加入量计算

转炉炼钢采用应用最广泛的是出钢后钢包内沉淀脱氧法。脱氧剂普遍采用铝系强脱氧剂(纯铝或复合脱氧剂),用过量铝进行预脱氧,一般使钢中[Al]为0.015%~0.050%。铝的吸收率波动范围很大,不易控制。铝脱氧反应式为:

由公式可以计算出去除钢中0.01%的氧需纯铝量为0.011 25%,即吨钢耗铝量为0.112 5 kg。含铝复合脱氧剂亦可换算出吨钢耗铝量,例如使用含铝55%的铝锰铁,吨钢消耗0.2 kg。吨钢耗Al线约为0.38 m(按1 kg铝线3.4 m考虑)。因出钢过程钢液完全裸露,与大气直接接触,会发生吸氧现象,且会有部分钢渣带入钢包,所以实际上可按照以下公式计算:

式中:a为脱除钢水定氧值理论所消耗的铝或铝锰铁;b为和渣中FeO 及与空气中的氧反应消耗的铝或铝锰铁,出钢时间长钢流细小且发散,接触空气多,耗铝多,出钢时间短钢流大且不发散,接触空气少,耗铝少;c为喂铝线量,保证钢种要求的铝成分。

山钢集团210 t转炉大量实践数据表明,随着钢中氧含量(a)的升高,(a+b)/a比值则降低。例如氧含量(a)在 0.025%~0.03% 时,其值约为 2.0;在0.03%~0.06%时,其值约为1.5~1.9;在0.06%~0.09%时,其值约为1.2~1.4;>0.09%时,其值约为1.0~1.1。由此可见,b值在正常条件下不会有较大的波动,甚至是一定时间内是固定的,因为钢包下渣量有限,即渣中带入的FeO有限,空气中氧消耗的铝也有限。根据这些实质性的规律,对于脱氧合金化,特别是Al的加入量控制起到了有效的指导作用。

2.2 合金加入顺序

按照强→弱→强的方式加入,以提高和稳定Si、Mn元素的收得率,减少合金消耗。铜板、镍板、钼铁等不易氧化的合金随废钢一起加入转炉。转炉在出钢时,强脱氧剂如铝块、铝锰合金等先加入,合金化剂随后加入;易氧化的贵重合金,如铌铁、钒铁等在脱氧良好的条件下加入,即在脱氧剂全部加完后再加,减少烧损;铝线放在CAS站加入;微量易氧化的合金如钛铁、硼铁放在精炼加入。此加入顺序的优点是提高并稳定了合金收得率,减少合金用量;缺点是脱氧产物上浮慢。采用钢包底吹氩及复合脱氧剂可解决此问题。

把握好合金的加入时机非常关键,必须在出钢至1/4左右时开始陆续加入合金,直到出钢至3/4左右时加完,不要过早或过晚。为保证合金熔化和搅拌均匀,合金要加入到钢流冲击处,同时钢包底吹氩搅拌,提高了合金的收得率,降低了合金成本。同时,为保证钢水脱硫、防止钢水回磷,出钢过程中还需往钢包内加入一定量的小颗粒石灰以及萤石。

2.3 铝线的加入方式

根据[Als]目标值及氧活度确定铝线加入量,用喂丝机将铝线以4~5 m/s 的速度快速穿破渣层垂直钢水表面喂入,送到钢包底部熔化。同时进行适度底吹氩搅拌,保证铝被钢液充分吸收。喂线后吹氩采用弱搅拌,促使钢中大颗粒夹杂物上浮,洁净钢水均匀成分[1]。

转炉出钢全程吹氩、严格挡渣,控制钢、渣氧势,以减少铝线用于脱氧的数量。出钢完毕,钢包到达氩站实施底吹气强搅大翻进行破渣壳操作,保证铝线能够顺利喂入。喂铝线时应垂直插入钢水,避免铝线在钢水上部氧化造成铝成分偏析,喂铝线时尽可能一次性喂入。同时控制合适的铝线用量,避免钢水中铝含量过高。对于低碳铝镇静钢,脱氧产物为Al2O3,熔点2 050 ℃,在钢水中呈固态,含量多可使钢水的可浇性变差,易堵水口。另外Al2O3为不变形夹杂物,影响钢材性能。通过吹氩搅拌加速Al2O3上浮排出,或者喂入Si-Ca、Ca线的钙处理,改变Al2O3形态。

2.4 准确判断余锰量

锰为弱脱氧剂,只有在碳含量非常低、氧含量很高时才有脱氧作用,但锰和其他脱氧元素(例如Al、Si)混合使用时可提高脱氧效果,因此锰具有辅助脱氧作用。

和P、S一样,锰在钢液中也是不能完全被去除的,它分配于渣—钢两相,即存在渣钢分配比。影响渣钢分配比的因素很多,凡是影响终点渣TFe增高的因素,余锰都降低,反之余锰增高。在分配比一定时,余锰取决于炉料(主要是铁水)锰含量。大量统计数据证实,钢水残Mn 含量一般是铁水锰含量的1/3,但与终点温度、碳含量、氧含量有很大关系,温度、碳含量越高余锰越高,终点氧含量越低余锰越高。

终点碳含量相对高时(0.08%~0.20%),补吹一次约降低0.02%~0.05%锰,补加对应降低的锰合金;当终点碳含量较低时(0.06%以下),补吹主要增加钢水铁元素吹损,锰含量降低不明显,可不补加锰合金,但要适当补加脱氧剂。

2.5 出钢量的影响

一般转炉装入量都是根据对应炉次钢包情况决定的,前期钢包容量小,装入量少,相应的出钢量也低,合金加入量也小;反之,中后期钢包容量大,装入量多,相应的出钢量和合金加入量大。

大的喷溅造成的铁损可达3%~4%,会降低出钢量,应根据实际情况相应减少合金加入量,防止合金成分超上限范围,导致回炉或出现废品。

冶炼后期,熔池中碳含量不高,脱碳速度逐步减弱。当碳含量减少至约0.07%~0.10%时,Vc已很小,此时供入的氧气主要用来氧化钢水中的Fe元素。如果后吹,则会增加铁损,降低出钢量,此时应根据实际情况减少合金加入量。

2.6 钢包下渣量与吹氩控制

2.6.1 下渣量控制

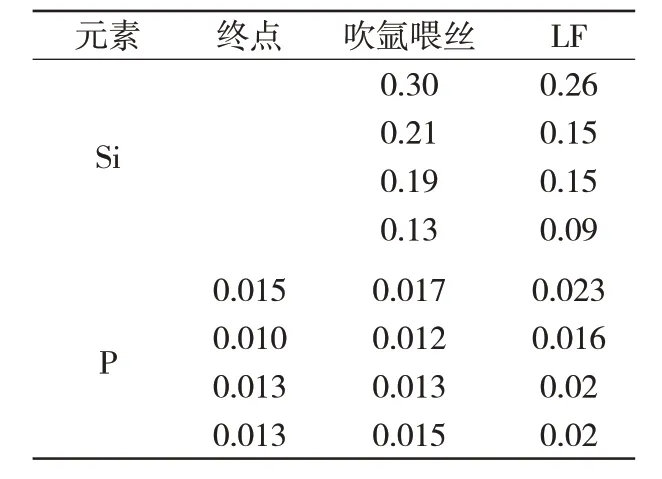

进入钢包的钢渣中含有15%左右的FeO,炉渣与钢水接触中被Si、Al等合金还原,降低了Si、Al等合金收得率。尤其是在钢包吹氩搅拌时,炉渣和钢水接触面大,作用时间长,对合金收得率影响大。终渣氧化性越强,下渣量越大的炉次合金收得率越低,钢水回磷越严重。一旦大量下渣,不仅造成回磷,还会降低合金收得率,其中最明显的有Si和Al。大量下渣对各成分的影响见表1。

表1 大量下渣对各成分的影响 %

由表1 可以看出,大量下渣除造成大量回磷外,还会造成“吃硅”,因此,若出现钢包大量下渣的情况,应根据实际下渣量,补加一定量的脱氧合金及硅铁。

2.6.2 钢包吹氩气流量控制

除新包、中小修包外,其他钢包出钢前打开底吹,开度100%,避免包底结冷钢;出钢后期,适当调小氩气开度,保障操作人员能够肉眼看清钢、渣流,防止下渣污染钢水。CAS 站喂铝线时保持开度100%,喂线后吹氩采用弱搅拌,促使钢中大颗粒夹杂物上浮,洁净钢水,均匀成分。

小修包、中修包、大修包底吹透气性一般都比较好,出钢时应小流量控制吹氩,避免钢水温降过大,造成不必要的热量损失。小修包第二炉一般温降较大且温降无规律,存在厚度不一的包底,为防止底吹不透,应采用大流量吹氩。

2.6.3 加入脱硫剂的吹氩控制

出钢后如果加入脱硫剂改善钢渣,应保持吹氩使得钢水呈弱搅状态,避免脱硫剂化不开冒烟或者於渣翻腾带钢。根据不同钢包状况、出钢温度,底吹状况,采用合理的吹氩方法。若钢包是新包、中小修包,出钢温度高,应采用小流量氩气控制,防止钢包大翻冒烟;若钢包烘烤不佳或者底吹较差,出钢温度低,应采用大流量吹氩控制,避免钢包底吹不透及脱硫剂不熔化的现象发生。

3 结 语

加铝量可根据经验公式来进行实际操作,有助于提高合金收得率,节约成本。合金加入顺序按强→弱→强的方式加入,提高和稳定Si、Mn元素的收得率,减少合金消耗。钢水终点余锰、出钢量、下渣量均会不同程度的影响脱氧合金化,根据实际情况,要及时调整,避免成分出格。整个脱氧合金化过程中,要全程吹氩,严格挡渣,控制钢、渣氧势,降低合金用量,提高钢水质量。