热镀锌产线未光整缺陷的研究与改善

马 林,李 青,邢振环

(唐山钢铁集团高强汽车板有限公司,河北 唐山 063000)

热镀锌产线未光整缺陷是指由于产线异常或产品表面缺陷导致打开光整机而产生的带钢表面未光整的热镀锌产品缺陷[1],各种原因导致的未光整缺陷在热镀锌产品缺陷中一直占比较大,经统计,2018年唐钢高强汽车板4#镀锌线共产生未光整缺陷3000余吨,占总缺陷量的13.5%,产品降判导致直接经济损失高达150余万元,严重影响产线的稳定性和创效能力。

1 未光整缺陷的现状调查与分析

由于本论文研究热镀锌产线的未光整缺陷,所以以光整机工序为中心,将整条产线分为三部分,即:光整机前工序、光整机、光整机后工序[2],按区域进行分段深入调查分析得出,光整机前工序导致未光整缺陷的主要原因有:薄规格速度过快,活套量不足;炉鼻子内锌灰多,需清锌灰;气刀角度、挡板位置、框架位置不当造成结渣;光整机工序导致未光整缺陷的主要原因有:工作辊插板无法插入;光整机后工序的钝化、切边等工序异常导致停车且无法短时间解决时可能会导致部分未光整缺陷,但概率较小,不是主要原因,故本论文后续不做进一步研究。

2 降低未光整缺陷的具体措施

2.1 制定薄规格换辊工艺制度

高强汽车板4#热镀锌产线中间活套满套400m,最低使用5%,最高使用90%,所以可供正常使用的长度是340m。换辊时间为从打开光整机到换辊后标定结束:其中小辊换小辊和大辊换大辊用时2.5min,大小辊互换用时2.73min。重新投辊时间操作时间大约为0.6min。所以换辊到重新正常生产需要总时间为:小辊换小辊用时3.1min,大小辊互换用时3.33min。通过现场统计现行速度下各规格换辊时间匹配情况如表1。

表1 产线速度和换辊时间匹配表

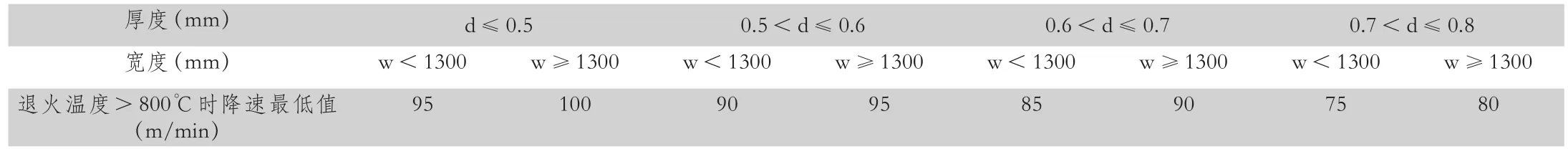

由上表可知,0.6mm以下薄规格现行速度与换辊时间无法匹配,0.6mm-0.8mm刚刚满足,若重新投辊操作时间稍有延迟即可能导致换辊时间超时,因此通过现场对换辊所需时长和工艺速度进行匹配实验,制定新的工艺速度表,如表2。

在执行上表工艺制度的同时,对于焊缝停车换辊,焊缝到光整机前需缓慢降速,每分钟减速不超过5m/min;由于速度过低会导致带钢边部镀锌不良,因此最低速度不能低于65m/min;降速过程中要配合快冷风箱的距离的调整,避免因冷速过快导致冷瓢曲的出现;一但自动换辊失败或者减速过程中出现瓢曲,立即停止充套,避免因活套高停车。

2.2 炉鼻子及管路改造

图1 炉鼻子示意图

当工艺执行在线清锌灰时,炉鼻子内的锌灰锌渣会大量附着在带钢表面,而此时如果不打开光整机工作辊而是继续轧制,带钢表面的锌灰锌渣会粘在工作辊表面,造成工作辊粘渣伤辊[3]。统计了以往每次在线清理炉鼻子锌灰时,光整机全部打开,都产生了部分未光整的缺陷,平均每次产生5~6吨,其中进行了一次清锌灰不打开光整机实验,工作辊辊面粘渣,造成伤辊。

表2 薄规格换辊工艺速度制度表

统计了4#镀锌线炉鼻子不同露点对应的清锌灰的频次和当前露点每周平均因清锌灰产生部分未光整的重量,见表3。

炉鼻子内的锌灰抑制主要是依靠炉鼻子加湿系统[4],炉鼻子加湿采用干湿混合氮气,由管路一侧吹入,管路内气体压力由输入端向另一侧逐渐降低,造成加湿气对锌灰的抑制能力不均,且压力低一侧抑制能力差,锌灰上扬严重,压力高的一侧抑制能力强,锌灰上扬较少。

表3 露点、清锌灰间隔天数及产生未光整量统计表

如下图所示,通过管路改造和加湿制度的调整,可有效改善加湿气压力不均的情况,使整个炉鼻子短节内压力均等,有效抑制锌灰上扬,使在线清锌灰频率由之前的每周4次延长至每周2次,进而减少因清锌灰造成的部分未光整缺陷。

图2 炉鼻子加湿管路改造前后对比图

但炉鼻子加湿管路的改造还无法彻底解决因清锌灰造成的未光整缺陷,所以后续选择了对炉鼻子进行改造,由原来的普通炉鼻子改为更先进的自动排渣炉鼻子,将炉鼻子内部的锌灰锌渣及时排出,省去了在线清理炉鼻子内锌灰的作业,大幅度降低了部分未光整缺陷的产生。

图3 排渣炉鼻子正面示意图

2.3 制定气刀挡板使用规范

气刀结渣造成带钢表面镀锌不均,形成“气刀条痕”,在处理气刀刀唇上的锌渣时会在带钢上形成严重的锌疤,沟壑,如果不打开光整机就会伤辊。那么,减少气刀刀唇结渣的几率就成了避免打开光整机的因素,而避免气刀刀唇结渣的关键控制点有:合适的气刀角度,合适的挡板位置,正确的框架位置[5]。

框架位置采用带钢位于中心线即可,而气刀角度采用小角度非对吹形式,可有效避免锌渣被直接对吹到对面刀唇上并提高刮锌能力,因此气刀挡板使用的规范性即成为减少未光整缺陷的重点,通过长时间对生产实际情况的总结,将气刀挡板的位置,调整方法,挡板与带钢的距离制定了如下规范。

(1)每次安装气刀挡板前将挡板边部清洁干净,不允许有锌渣颗粒粘附在挡板端面。

(2)气刀挡板应与带钢边部对正。

(3)正常生产时带钢应调整平直,若带钢出现C翘且无法纠正,应该调整挡板摆动旋钮,使挡板对正带钢边部。

(4)每次气刀距离变小超过5mm时,应到现场检查挡板与刀唇间是否有足够距离,防止在减小刀唇距离时挡板卡住刀唇。

(5)在非接触模式下,挡板与带钢边部之间的距离应该在2-5mm,且在保证板形良好的前提下距离越近越好,但生产宽度1100mm以下带钢时,为防止气刀边部结渣,一般距离使用4mm。

2.4 制定工作辊插板打磨制度

通过统计以往7次由于工作辊无法插入而手动调整工作辊位置所用时间与活套允许最长时间进行比对。手动调整工作辊和手动标定大约需要时间2min,加上最小投辊时间和操作时间共需要约5.7min,不满足允许最大换辊时长。

表4 手动调整换辊时长统计表

每两次检修对工作辊插板进行打磨,保证插板端面平滑,保证工作辊插板顺利插入,可有效减少因无法正常插入导致未光整缺陷的产生。

3 结语

通过对热镀锌产线未光整缺陷的研究与分析,在光整机换辊制度、炉鼻子及管路改造、气刀挡板使用规范、工作辊插板打磨制度等四个方面的优化与改善,高强汽车板4#镀锌线的未光整缺陷得到了有效控制,未光整缺陷占总产量比重的0.78%降至了0.43%,降低0.35%,按全年产量40万吨计算,年可减少质量损失70余万元,同时对未光整缺陷的研究和改善措施的实施,具有很好的推广和可借鉴性。