冷轧酸轧机组活套内带钢跑偏的控制简介

王明超

(河钢股份唐钢分公司,河北 唐山 063000)

重工业是一个国家工业体系的核心组成,是衡量国家是否现代化的重要标志。钢材是重工业生产中最基础、最关键的材料,其质量高低直接决定重工业整体产业水平。因此,冶金轧钢生产能力与重工业建设成就息息相关,必须不断提高并突破创新。在冶金轧钢的生产实践中,因多种原因产生的带钢跑偏是普遍存在的问题。实践证明,采取针对性的措施控制带钢跑偏,既有助于提高产能,又能提升产品质量。因此,深入研究带钢跑偏的控制问题,是冶金轧钢专业生产从业人员的必修课。

1 带钢跑偏的定义和原理

(1)带钢跑偏的定义。冷轧酸轧机组在生产运行时,活套内带钢出现偏向于辊子一侧的现象,称为“带钢跑偏”。

(2)带钢跑偏的原理。理想状态下,带钢的运行轨迹呈直线,由始至终与辊子保持90°,按机械功计算公式:W=F×S×cosα,由于α呈90°并且F<静摩擦力,根据公式计算的结果,辊子对带钢做的功为0,既未做功。表现出的物理状态就是带钢运动轨迹始终与机组中心线重合。但现实生产过程中,受各种主、客观因素的影响,带钢在运行过程与辊子并不保持垂直,α≠90°并且F>静摩擦力,因此根据公式计算,W≠0,既:辊子对带钢做功;也就是辊子对带钢产生一个沿辊子轴线(垂直于机组中心线)的作用力,正是该作用力,使带钢的运动轨迹逐渐偏离机组中心线,运动趋势偏向与辊子一侧,从而发生“带钢跑偏”的问题[1]。

2 带钢跑偏的危害

一是造成产量下滑。带钢跑偏一旦发生,生产方为进行校正,不得不对生产线进行降速甚至停车以进行检修,造成生产进度停滞、生产秩序打乱、生产计划落空,进而导致减产。据随机抽样调研10家不同地域的轧钢厂,如果工厂每月发生带钢跑偏的问题达到6次,月产量即下降5%;二是抬高生产成本。由于冷轧酸轧机组普遍构造复杂、零部件型号数量众多,拆卸装配需要耗费大量时间,致使大量人力、物力、财力等资源消耗在维修工作上,造成生产资源的无谓浪费。据资料显示,北京某轧钢厂新引进的冷轧机组投入运行的前3个月,既发生带钢跑偏问题15次,共计动用维修人员20人次、消耗维修成本12万元,与运行正常的机组比较,利润率下降7.3个百分点;三是影响产品质量。带钢跑偏会使机组运转数据发生改变,致使生产精度出现较大误差;同时,频繁的维修作业又会使员工的生产积极性屡遭打击,无法快速进入最佳状态,工作效率不高。通过对某厂生产数据资料的统计,与发生带钢跑偏问题最少的月份对比(发生问题1次),发生带钢跑偏问题最多的月份(发生问题8次),次品产生率高出3个百分点、客户质量投诉事件多出4.2倍;四是易发安全事故。带钢跑偏除损坏带钢外,还极易刮蹭机组主机件,造成设备损伤,埋下发生安全事故的隐患。据相关资料记载,东北某冶炼厂仅在9个月时间内,就因为带钢跑偏问题累计造成4次较大停机事故,导致2台主设备损坏而不得不返厂维修;华北某轧钢厂因带钢跑偏问题致使整个生产线陷入停滞,停机时长超30h,直接、间接经济损失共计180万元,教训非常深刻。

3 带钢跑偏的具体原因分析

导致带钢跑偏的原因多种多样,但追根溯源可归纳为两类:一类由设备原因造成;一类由受力原因造成。根据大量生产实践数据统计,现实作业中导致带钢跑偏的因素主要有以下五类。

(1)带钢板形因素。带钢的板形可分为浪形、塔形、镰刀弯等,其中浪形对带钢跑偏的影响最大。在冷轧机组中,带钢浪形又可分为单侧边浪、双侧边浪、中浪、单侧1/4浪、双侧1/4浪等5种。对带钢进行受力分析,如果带钢在辊子上受力平衡,则W=0,带钢不会发生跑偏现象;如果带钢在辊子上受力不平衡,则W≠0,则出现带钢跑偏问题。根据统计,相较于对称板形,不对称板形发生带钢跑偏的概率高2.7倍以上,是出现问题较为集中的型号。其中,尤以单侧边浪、单侧1/4浪等板形的带钢发生跑偏的概率最大,且浪形的幅度决定了带钢的偏移量,浪形越大则带钢跑偏量越大。

(2)辊子因素。辊子在机组作业中,受单边磨损、辊面磨损、表面粗糙不平、表面油污等影响,辊子对带钢的作用力发生变化,此时如果对带钢进行受力分析,会发现原有的受力平衡状态被打破,W≠0,既:辊子对带钢做功,也就是辊子对带钢产生一个沿辊子轴线(垂直于机组中心线)的作用力,在该力的作用下,带钢向辊子粗糙面的方向进行偏移,且偏移量大小由辊子磨损指数决定,磨损指数越大则带钢偏移量越大[2]。

(3)其它机械设备因素。一是托辊、转向辊、纠偏辊等辅助辊系磨损打滑。与辊子磨损原理同样,托辊对带钢的作用力发生改变,带钢的受力平衡状态被打破,W≠0,既:托辊对带钢做功,也就是托辊对带钢产生一个沿辊子轴线(垂直于机组中心线)的作用力,在该力的作用下,带钢出现偏移;转向辊长时间使用后表面摩擦系数降低,静摩擦力下降,导致带钢易在辊面上打滑,出现跑偏现象;类似于转向辊光滑作用的同样原理,纠偏辊在长期使用后表面也趋于光滑,摩擦系数降低,纠正带钢跑偏的能力逐渐下滑,无法对带钢偏移进行及时校正;二是摆动门错位。受立柱松动、摆臂变形、拉杆行程变化、活套车摆臂开启、导槽松动变形等影响,导致摆动门错位,进而推举托辊接触带钢产生偏斜,出现带钢跑偏;三是活套车运行轨迹偏离路轨中心。发生偏离的原因可归纳为活套车车轮和导轨两大因素:首先是车轮因素。由于车轮、侧导轮磨损,侧导轮与轨道间隙不对称等原因,致使活套车咬轨偏斜;其次是导轨要素。标准轨道的技术指标主要包括:轨道平直度≦2mm,表面光滑不能凹凸不平;轨道接缝处平缓偏差≦2mm、两侧轨道平行度误差≦2mm、两侧轨道相对标高≦3mm。如果轨道安装时未符合上述标准,或使用时受轨道磨损变形、基础沉降、固定螺栓松动等影响,车辆中心线与路轨中心线之间的误差就会超过标准范围。两大因素任何一个作用或者共同作用,都会使活套车运行轨迹偏离路轨中心线,导致带钢在活套跑偏。

(4)张力因素。机组活套在运行时,受绳轮外圈衬垫与钢丝绳伸缩摩擦的影响,活套卷扬被磨损后直径减小,造成卷扬线速度与输出值不一致,产生张力波动。受其影响,辊子和带钢之间的摩擦力也发生变化,如果摩擦力减小到平衡临界值时,发生带钢跑偏。张力与带钢的偏移量成反比,张力越小、带钢偏移量越大;反之,张力越大、带钢偏移量越小。

(5)纠偏系统因素。冷轧酸轧机组现行的纠偏系统主要由探测头、传感器、电控器、液压控制站等组成,液压系统由油箱、液压泵、冷却器、液位计、过滤器、温度开关及压力开关构成。涉及的零部件较多,而外形磨损、油污、水渍、电压波动、中心定位等原因都会使零部件功能产生误差。据测算,纠偏系统中一个普通单元产生的误差,会被系统放大2-10倍,使系统纠偏能力降低甚至失效。

4 控制带钢跑偏的主要措施

业界人员在组织生产实践中,发现一种机组自动克服带钢跑偏的物理规律--“辊效应”,既:板带运行过程中总是力图保持和进入辊子轴线夹角为90°。在生产实践中,这种物理现象无时无刻不在进行,默默无闻地进行机组自我调节。利用“辊效应”原理,相关科研、生产人员不断研究探索相应的控制措施,目前经实践验证比较有效的主要有以下5条。

4.1 调整受损辊组

对磨损、打滑的辊组及时调整,确保带钢受力平衡防止偏移。组织辊子安装时,可使用条式水平仪、激光水准仪等工具,辅助以挂钢线方法进行精度测量;用顶丝调整轴承座位置,并采取给轴承座加减垫片等办法,保证辊子水平度、垂直度。据实践统计,辊组调整的警戒值为:磨损量<10mm;更换磨损辊组,安装精度数值为:辊组水平度<0.2mm/m,垂直度<0.5mm/m,与轧制中心线偏差<1mm。可具体调整三处。

(1)调整地面托辊。以地面托辊两根为一组,一根向出口方向调整一定角度,另一根向入口方向调整一定角度,确保带钢受力方向与机组中心线相重合,使带钢在力的作用下保持向中心移动的趋势,达到纠偏目的。

(2)调整转向辊。一是带钢偏向操作侧。将操作侧的轴承座向带钢出口方向调整一定距离,或是将传动侧的轴承座向带钢入口方向调整一定距离;二是带钢偏向传动侧。将操作侧的轴承座向带钢入口方向调整一定距离,或是将传动侧的轴承座向带钢出口方向调整一定距离。

(3)调整转向辊辊型曲线。在一般设计中,转向辊中部凸出2mm,在长期使用后,转向辊凸出部位消失、摩擦系数下降并趋向光滑,出现带钢跑偏。为增加摩擦系数、延长转向辊使用寿命,必须加大中部凸起度。经试验证明,将转向辊中部凸起度由2mm调整至5mm,可增大带钢张力,按照张力与偏移量成反比原理,有效减少带钢偏移量。

4.2 改进摆动门

面向带钢运行方向,沿摆动门托辊中心线,调整摆动门托辊3°。完毕后将托辊辊座用螺栓固定焊死,防止位置偏移。同时调节拉杆、转臂,校正摆动杆,使摆动门撞轮中心线与弧形中心线保持对应的位置尺寸,最终确保两侧摆动门关闭时始终对齐。

4.3 定期检查活套车和导轨

定期测量活套车运行轨迹与路轨中心线的误差,及时组织校正,确保运行轨迹与中心线重合。经测算,活套车车轮与导轨的调整数据为:活套车导轨,水平度误差≦1mm、平行度误差≦2mm;侧导轮与导轨侧隙为0.5mm~2mm。重点关注四处:一是定期检查车轮。使用千分尺对活套车轮组检查测量,测量时固定3点,每点轮径相对差≦0.2mm。定时测量轮组淬硬层深度,具体标准为:车轮淬硬层深度3mm~5mm,侧导轮淬硬层深度2mm~5mm。二是定期检查轨道精度。每隔1m,采用挂拉线方法检查平行情况,使用条式水平仪、板尺和激光水准仪分别测量轨道水平度、标高;根据测量数据,采用加减垫板的办法调整轨道,垫板通过螺栓固定或焊接以紧贴轨道,防止分离;三是定期检查运行偏斜情况。经测算,活套车运行轨迹与轨道中心线的偏移误差范围为小于2mm。发现误差超过标准范围时,采取拆卸侧导轮压盖、调松偏心轮、使用千斤顶移动车体等办法,将误差调整到标准范围内,确保活套车运行轨迹与轨道中心线符合误差要求;四是定期检查车体润滑情况。活套车的牵引绳在作业时,既会产生平面摩擦力,也会产生转动摩擦力。车体长期作业会使牵引绳的轴承缺乏润滑而受力突变,带钢在突变力的作用下偏移正常的移动轨迹,出现跑偏现象。为避免受力突变,必须定期解开牵引绳和轴承,准确测算其摩擦力变化情况,组织进行润滑维护保养,确保摩擦系数处于标准范围内,防止带钢跑偏。

4.4 定期检测纠偏系统运行情况

主要检测以下四种情况:一是检测纠偏辊整体外形尺寸、表面粗糙度是否符合误差标准,凡超出标准范围立即进行更换;二是检测探测头光源是否有油污、杂物,并组织清理,避免影响纠偏精度;三是检测纠偏中心点与轧制中心线的偏差,并及时标定校正;四是检测纠偏系统各零部件的性能参数和运行情况,及时消除超标准的误差。

4.5 优化工艺参数

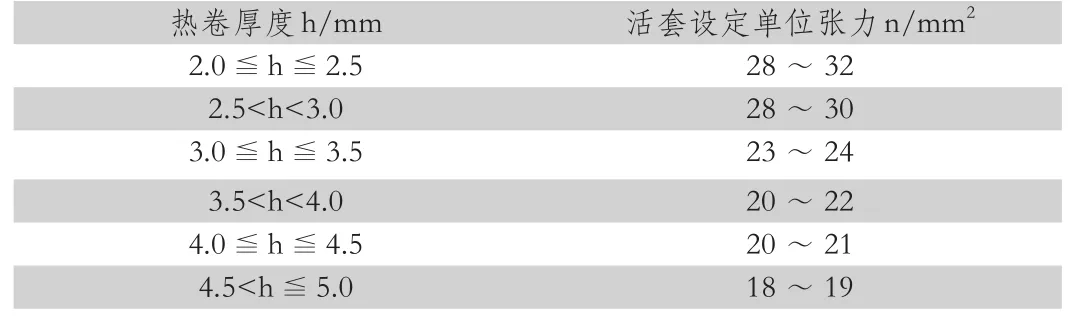

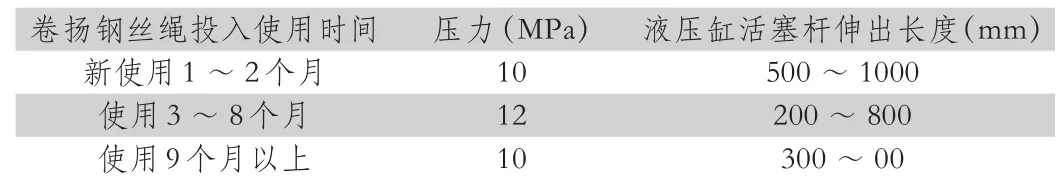

大量生产实践证明,通过对工艺参数的优化,可以在不损伤生产机械设备的前提下,尽量增大张力。按照张力与偏移量成反比原理,随着张力增大、偏移量相应减少,达到有效控制带钢跑偏的目的。下面以两张表准确标定并列明工艺参数,供学习借鉴。

表1 活套单位张力设定参数

表2 活套钢丝绳张力与长度匹配参数

5 结语

带钢跑偏是冷轧酸轧机组作业时常见问题之一,其发生原因多样,产生多种负面效果。因此,从业人员在组织生产时,必须认真查找导致带钢跑偏的风险隐患,科学制定并落实控制措施,以达到有效提高产量和质量,降低安全事故率的目的,并为提升经济效益、打造民族品牌产品筑牢坚实基础。