开放/封闭空气层对阻燃织物热防护性能的影响

王 琦,田 苗,2,苏 云,2,李 俊,2,余梦凡,许 霄

(1. 东华大学 服装与艺术设计学院,上海 200051;2. 东华大学 现代服装设计与技术教育部重点实验室,上海 200051)

消防服是高温环境下保护作业人员的有效个体防护装备(PPE)[1],是消防员与热灾害环境间重要的防护屏障[2]。对于阻燃织物热防护性能的研究,多集中于材料本身的热响应和织物与皮肤间的能量传递[3]。基于人体皮肤二级烧伤准则提出的热防护性能(TPP)测试方法是一种织物层面的台式测试方法,其通过小规模模拟火场环境,以温度标定法[4]评价阻燃织物的热防护性能,进而预估消防服的热防护能力。

在实际消防作业中,热量通过传导、对流和辐射的方式从外环境传递到人体皮肤,衣下空气层(特别是静止空气层)作为低导热性的流体可提供显著的热阻[5-7]。衣下空气的静止或流动状态直接影响服装与皮肤间的热传递方式。为提高服装整体的热防护性能,有必要深入探索不同条件下衣下空气层的传热特性。在TPP测试的相关标准中,考虑对流辐射综合热量的ASTM F2700—2008《连续加热法评估服装用阻燃材料的非稳态传热的标准试验方法》和ISO 17492—2019《耐热和火焰的防护服 暴露于火焰和辐射热的热力传输的测定》,在织物与温度传感器之间设置6.4 mm的封闭式空气层以模拟服装与人体间的局部空间关系。对于该空气层间传热特性的研究表明,对流、辐射和传导3种传热方式存在耦合作用[8-9],且空气层内的温度分布具有一定规律[10]。对动态空气层传热特性的研究表明,空气层的变化会引起流体流动,从而导致对流换热产生明显差异[6,9,11]。在实际着装情况下,外环境到人体皮肤不仅存在径向传热,当局部受热不均时,衣下空气层中同时存在平行于人体皮肤的轴向传热[12],因此,在台式测试中,仅模拟封闭空气层的状态无法全面分析其传热方式和作用。

本文在CSI-206型织物热防护性能测试仪基础上,增加空气层装置,并设置无空气层、封闭式和开放式3种空气层形式,模拟真实的人体着装状态。通过图像处理比较热暴露前后的织物外观性能和热收缩情况,探究空气层形式对织物与皮肤间传热的影响以及3种阻燃织物热防护性能的差异。

1 实验部分

1.1 实验织物

选取3种典型的消防服外层织物作为实验样本,织物的基本性能见表1。

表1 实验织物基本性能特征Tab.1 Basic physical properties of specimens

1.2 热防护性能测试

参照NFPA 1971—2018《建筑灭火中消防员全套装备标准》,采用CSI-206型热防护性能测试仪(美国Custom Scientific Instrument公司)进行TPP测试。设定热流密度为84 kW/m2,热源类型为对流和辐射热,分别通过火焰发生器和电加热石英灯管实现。根据总热流量与温度传感器记录的皮肤达到二度烧伤所用时间的乘积得到TPP值(QTPP),计算公式为

QTPP=qt2

式中:q为校准总热通量,kW/m2;t2为引起二级烧伤的时间,s。TPP值是评价织物热防护性能的指标,其值越大表示热防护性能越好,反之则越差[13]。

实验过程为参照标准裁取试样大小为150 mm×150 mm,试样暴露于热源的面积为100 mm×100 mm。 测试前将待测试样放置于恒温恒湿室((20±2) ℃,(65±5)%)中静置24 h。然后,基于热防护性能测试仪,在织物试样与传感器之间增加空气层装置,模拟着装时服装与人体皮肤的空间关系,并设定不同的热暴露时间,通过传感器温度升高值(ΔT) 和TPP值评价“织物-空气层”系统的传热和热防护性能;同时,采集热暴露后的织物图像,评价织物的热收缩程度。

1.2.1 开放/封闭空气层设置

在高温火场环境中存在对流、辐射和传导3种热传递方式。在TPP测试中,当织物与传感器之间的空气层厚度大于6.4 mm时,开始出现对流传热[14]。本文利用硅酸铝板制作厚度为10 mm的空气层模拟装置,分别构建封闭式和开放式2种空气层装置,形成“织物-空气层”系统,并与无空气层的情况进行比较。

图1示出无空气层、封闭式和开放式空气层3种装置示意图。通过在织物与传感器间加入圈型垫板搭建封闭式空气层;开放式空气层则仅保留垫板的四角位置,打开空气层与外界环境间能量交换的通路。

1.2.2 热暴露时间设定

消防服外层织物采用的是高性能芳香族高聚物纤维混纺织物,虽然能达到优良的防火阻燃效果,但易发生热收缩现象[15],为探究空气层设置对织物收缩的影响,设定3种热暴露时间。在本文实验的热流密度下,通过预实验可观测到织物在5 s内会出现明显焦化和脆化,基本失去热防护性能与服用性能,因此,本文选择热暴露时间为3.5、4.5、5.5 s。

2 结果与讨论

2.1 织物外观及热收缩情况分析

织物试样在TPP实验前后呈现出明显的外观差异。图2示出热暴露4.5 s后试样的外观变化。可知:2种Nomex®ШA织物均发生不同程度的尺寸收缩、手感变硬、表面焦化及脆化,其中N2试样在相对更短的热暴露时间内出现更严重的上述现象;N1试样出现经向裂口,且封闭式空气层条件下的裂口面积明显大于开放式的。这表明Nomex®ШA织物在火焰发生器的两侧发生明显的收缩,并由于空气层垫板的压力难以向内部收缩进而出现破裂。织物的收缩程度随热暴露时间的增长、空气层的加入和开放空气层的设置而加剧。Kevlar织物(N3) 具有良好的热尺寸稳定性,仅出现黑色的燃烧痕迹,且燃烧痕迹也随热暴露时间的增长、空气层的加入和开放空气层的设置而加深。燃烧痕迹呈现出两侧深、中间浅的分布特点。

图2 热暴露4.5 s后试样的外观变化Fig.2 Images of N1, N2 and N3 samples after heat exposure for 4.5 s at device without air layer (a), with closed air layer (b) and open air layer (c)

为进一步了解Nomex®ШA织物尺寸收缩特点,利用图像处理软件对织物试样在热暴露后的面积保持率进行评估。计算程序通过将试样图像转化为灰度模式,得到织物面积(黑色像素)/图像面积(总像素)的比值r,再通过下式计算试样的面积保持率。面积保持率越大,织物的尺寸稳定性能越好。

R=r试样/r标准样×100%

式中:r试样为热暴露后试样面积与图像面积的比值,%;r标准样为标准样面积(15 cm×15 cm)与图像面积的比值,%。

表2示出TPP实验后N1、N2试样的面积保持率测试结果。在不同热暴露条件下,2种Nomex®ШA织物的面积保持率在81.9% ~ 99.8%之间,收缩情况总体上随热暴露时间的增长而加剧,且有空气层时的收缩程度更大,其中开放式空气层最大。无空气层时,织物在3.5~4.5 s收缩明显,N1和N2试样的面积保持率均下降约4%,在4.5~5.5 s之间收缩趋势减缓,面积基本保持不变。在有空气层的2种情况下,织物在0~3.5 s 时面积保持率的下降较无空气层时更多,N1试样下降约5%以上,N2试样下降达到10%以上;而3.5~4.5 s时面积保持率的下降明显减小,即织物在3.5 s之前已基本收缩定型。这表明空气层的加入和开放空气层的设置会加剧织物热收缩并使收缩现象更早发生。

表2 TPP实验后N1、N2试样的面积保持率Tab.2 Area retention rates of N1 and N2 samples after TPP test

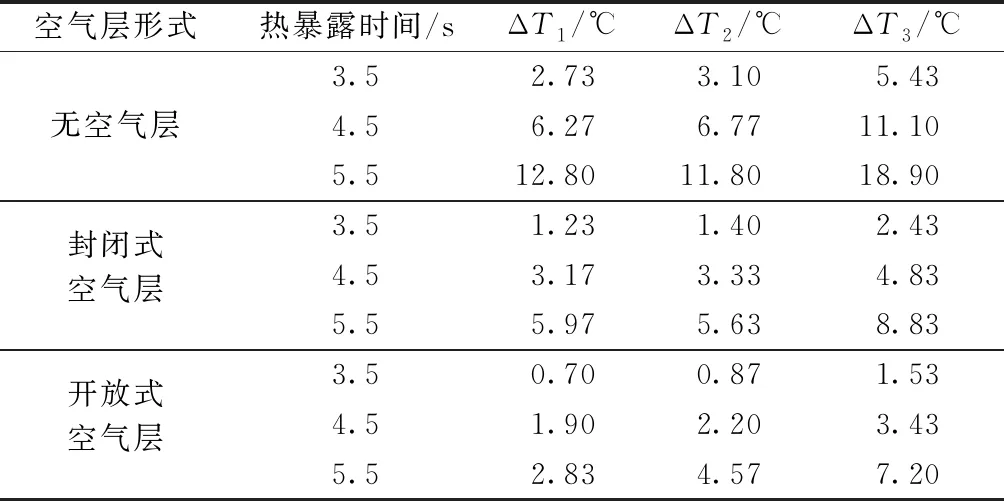

2.2 “织物-空气层”系统的传热性能

热传递指标HTI(heat transfer index)从能量传递的角度标定织物的传热性能,定义为铜片传感器温度上升12或24 ℃时织物的总传递能量[4]。说明用传感器的温升可表征“织物-空气层”系统的传热性能,温升越大,则系统隔热能力越差。随热暴露时间的增长,织物表面的热量累积值逐渐增大,进而传递给皮肤,表现为传感器温度(ΔT) 升高。表3示出传感器温度升高情况。

表3 传感器温度升高情况Tab.3 Temperature rise of copper sensor

无空气层条件下,传感器温度升高的范围为2.73~18.9 ℃;封闭式空气层为1.23~8.83 ℃;开放式空气层为0.7~7.2 ℃。表明空气层的加入和开放空气层的设置可明显减少织物传递至皮肤的热量。无空气层和封闭式空气层条件下,传感器的温升速率呈现出很高的一致性,传感器温度上升速率均随热暴露时间的增长而增大,表明随着热暴露时间增长,“织物-空气层”系统的隔热效果逐渐变差。在开放式空气层的条件下,N1试样对应的传感器温升速率在4.5~5.5 s呈现出较3.5~4.5 s减缓的趋势,推断可能是由于织物纤维结构发生改变所致。3种织物系统中N3试样对应的传感器温度变化量明显大于N1和N2,即在同种热暴露条件下,N3试样组成的织物系统传递给皮肤的热量最多。

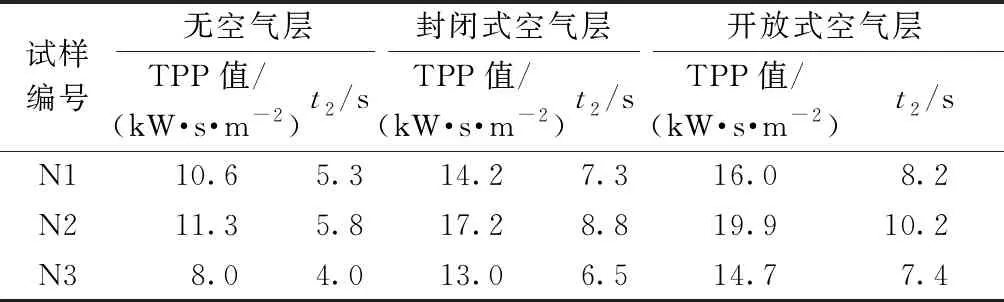

2.3 “织物-空气层”系统的热防护性能

以TPP值和二级烧伤时间评估织物的热防护性能,测试结果如表4所示。对比无空气层的情况,封闭式空气层使织物的TPP值提升34%~52%,二级烧伤时间(t2)增加2~3 s;开放式空气层使TPP值提升51%~76%,二级烧伤时间增加2.9~4.4 s。

表4 织物的TPP值和二级烧伤时间Tab.4 TPP value and second degree burn time of fabric

无空气层的情况下,织物以传导和辐射2种形式将热量直接传递至传感器。封闭式空气层的加入在织物与传感器之间形成过渡层,由于空气的导热系数较小,可有效减少单位时间内织物向传感器所传递的能量,使对流传热比例增加。在开放式空气层的情况下,对流传热加剧且传热路径更加复杂:1)热量通过织物和空气层垂直传递至传感器;2)由织物传递至空气层的热量通过开放边界向周围环境释放,导致传递至传感器的热量减少。开放式空气层对应的热防护性能大于封闭式空气层,因此,空气层的加入和开放空气层的设置可明显提升“织物-空气层”系统的热防护性能。在实际着装局部受热不均的情况下,高温区域向低温区域的传热可能会降低高温区域的烧伤等级,因此,TPP封闭式空气层的设计可能会导致偏高的烧伤预测结果。

3种阻燃织物中,N2表现出最优的热防护性能,且2种Nomex®ШA织物的热防护性能均优于Kevlar织物,这表明织物的成分、面密度和厚度会影响其热防护性能;但Nomex®ШA织物在热暴露过程中出现热收缩和破损的情况会严重降低其服装层面的热防护性能。

3 结 论

本文通过设置不同的热暴露时间和3种空气层形式,探究传热方式对消防服用外层织物的外观、热收缩、“织物-空气层”系统的传热和热防护性能的影响。实验结果表明,空气层的加入和开放式空气层的设置对以上性能均具有明显作用,得出如下主要结论。

1)织物热暴露后的外观性能与热收缩和织物的组成材料密切相关。Nomex®ШA织物的热稳定性低于Kevlar织物,在热暴露后发生明显的尺寸收缩、焦化和脆化,甚至是破裂现象;有空气层的情况加剧并加速了织物的热收缩。

2)“织物-空气层”系统的热防护性能随热暴露时间的增长逐渐下降,空气层的加入和开放空气层的设置可有效降低传热效率,进而提升系统的热防护性能。

3)开放式和封闭式空气层模拟表明,其会导致“织物-空气层”系统内热传递方式和空气层内热流路径的改变,进而影响服装系统的传热过程和热防护性能。