稀土火法冶金熔盐电解槽阴极设计的一些思考

张家佩,唐 焱

(1.桂林电子科技大学,广西 柳州 545616;2.桂林电子科技大学,广西 桂林 541004)

稀土被称为“工业维生素”或者“工业黄金”,因其优异的化学性能被广泛应用于各种领域,成为国家重要资源。火法冶金中的熔盐电解法是目前我国目前稀土金冶金生产企业常用来生产稀土金属及其合金的主要方法。稀土熔盐电解法工艺中,电解槽阴极是最终产生我们所需要稀土金属单质的地方。阴极设计的好坏决定着生产成本的高低、产品质量的好坏、生产管理的效率。

1 稀土熔盐电解的工作原理

稀土熔盐电解法主要是利用稀土氧化物在电解槽发生电解反应时,带电电子会在电解槽内部熔盐直接接触的电极表面及其附近不停的移动。它的工作原理为:电解前,首先把稀土氧化物投放到熔盐电解槽中在熔盐中进行溶解,通电后,电解槽中的阴离子阳极移动,阳离子向阴极移动,并分别在阴极和阳极上生成稀土金属和二氧化碳及其他气体。

2 阴极的设计考虑因素

阴极的设计应该从阴极材料的选择、阴极的形状、阴极的直径、极距、阴极在电解槽中的插入深度、阴极电流密度、阴极使用寿命的延长等方面进行思考。

2.1 阴极材料

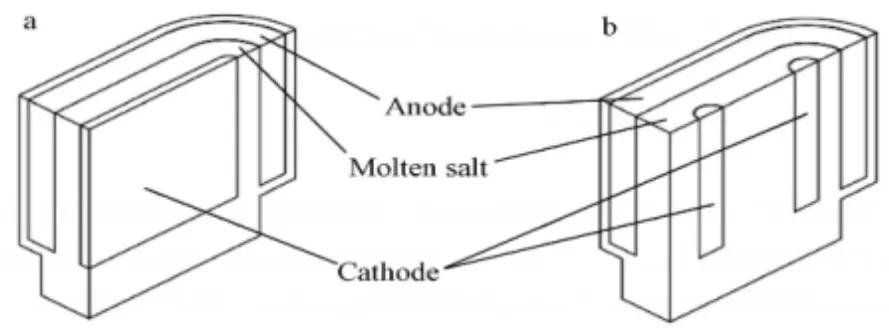

最早的时候,阴极材料曾使用过碳棒、铁棒作为阴极材料,结果均不理想。后来,金属材料钼和钨在高温下很难和稀土金属及其卤化物发生化学反应,逐渐取代其他金属成为制作阴极材料的首选。近年,越来越多稀土生产企业在实践中发现,相比钨阴极,钼阴极在熔盐电解中耐腐蚀性能较差,钼阴极在腐蚀消耗过程中进入稀土金属中导致稀土产品质量不合格,所以目前钨阴极逐渐取代钼阴极成为稀土熔盐电解工艺中中阴极材料的最佳选择。因此,现在熔盐电解设备中的阴极也通常成为“钨阴极”。如图1表示不同阴极形状电解槽。图a表示板式阴极电解槽,模型,图b表示柱式阴极电解槽模型。

2.2 阴极的形状

目前,熔盐电解槽普遍采用的是柱式阴阳极结构。但是,经过工程实践发现,柱式阴极设计会造成电解槽内电热场分布不均匀,导致电解效率低的问题。通过模拟分析板式阴极和柱式阴极电解槽的三维电热场的数据结果说明,板式阴极电解槽优于柱式阴极电解槽。板式阴极电解槽更有利于金属收集器接受金属,同时,板式阴极电解槽内最高温度比柱式高,最高温度高达360K,而且温度分布均匀,高温区域更广,电解效率更高。故摒弃传统的柱式阴极,选择板式阴极不失为更好的选择。

图1 表示不同阴极形状电解槽

2.3 极距

所谓极距是指阴、阳两极之间的距离。熔体电压随着极间距的增加而增加。这是因为,当电解槽中阴极和阳极的距离增加时,说明电解槽中有更多的电解质参与到电解当中,所以会导致阴极和阳极之间的电阻增加,槽电压升高,导致整个电解过程耗电量增加,经济性变差。而电解槽能耗高,也会导致电解质温度变高,过高的温度使得阴极还原出来的稀土金属变得容易溶解,电解质容易挥发,对电解槽电流的效率造成不好的影响。同时,太小的极距,使得阳极产物和高价离子更容易转移到阴极区,进而在阴极上被还原,会增加阴极金属溶解损失及二次作用。因此,在设计电解槽时,阴阳极之间的距离不能太大或太小。不同安培的电解槽要求的极距也不相同,目前,3KA~10KA电解槽的极距范围为70mm~130mm。

2.4 阴极的直径

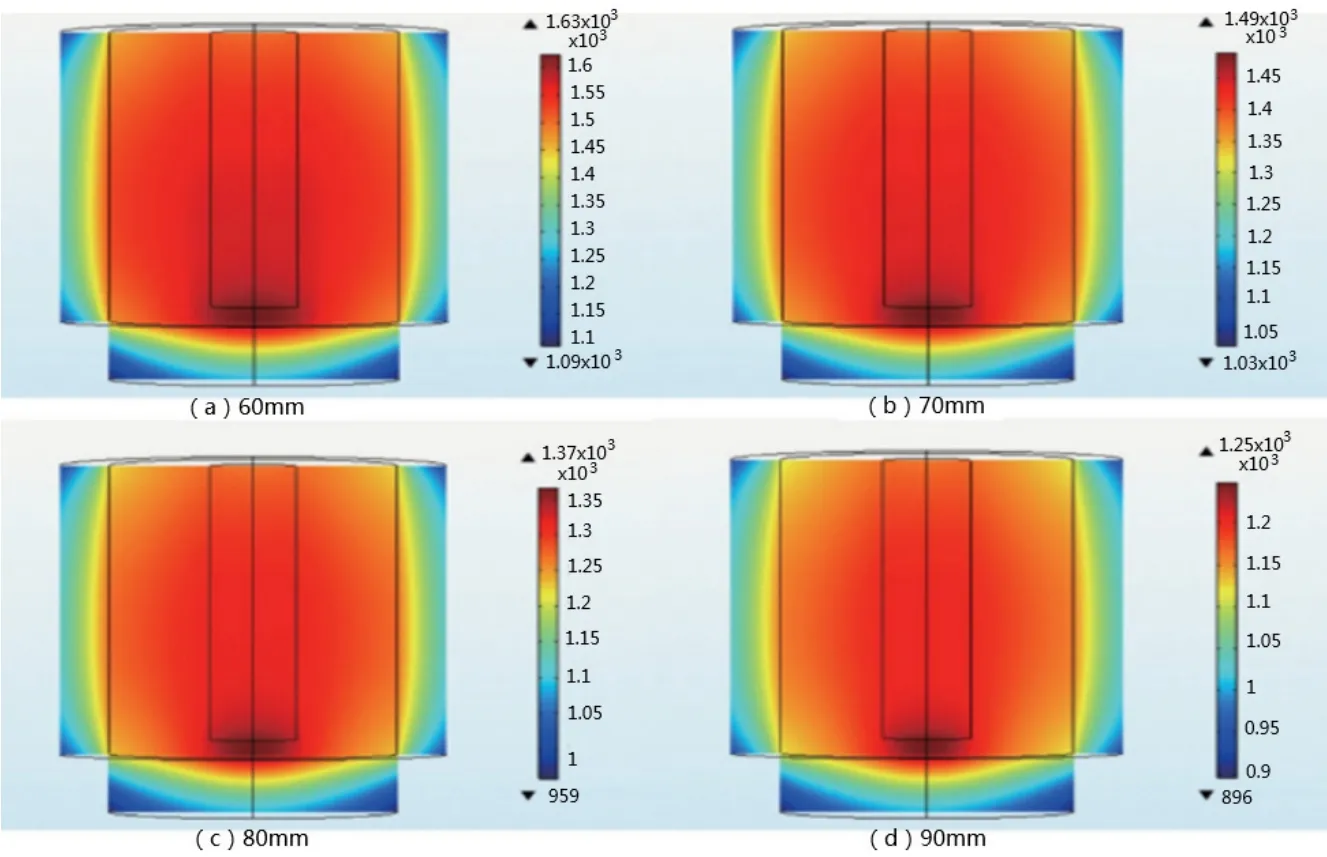

在电解槽的设计中,阴极的直径大小直接影响电解槽的电热场,进而影响电解槽的工作状况。从下图(图2)中电场分布图可以知道电解槽的电场分布受到阴极直径大小的影响。

阴极的直径变大,阴极的面积随着变大,电解槽中与阴极接触的电解液增多,使得阴极的电流密度变小,电解效率变低。当然,根据经验可知,过小的阴极直径会导致阴极附近的电流密度变得越来越大,使得电解槽局部温度变得越来越高,加剧了电解槽中的氧化反应,造成大量的阳极气体短时间内在阳极附着,引发阳极效应,对生产效率造成不好的影响。

阴极直径的大小,不但对电解槽的电场产生影响,同时还影响电解槽的热场分布。图3模拟了不同阴极直径对电解槽热场分布的影响。

阴极的直径越大,电解槽内部的温度变得越低,减弱了电解槽内的化学反应,电解效率降低。不同规格的电解槽,要求不同的阴极直径。实践表明,对于8kA电解槽,90mm为最理想的阴极直径,这时,不但有充足的焦耳热参与电解槽中的电解反应,提高电解效率,还能尽可能地减少阴阳极的腐蚀。在这种情况下,稀土单质不容易在电解质中溶解,稀土单质更加容易沉降,稀土金属的损失变少,提高生产质量。

图2 电场分布图

图3 阳极直径大小勘查情况

2.5 阴极电流密度

电解槽中阴极单位面积通过的电流的电流的大小称为阴极电流密度,其与阴极的直径大小有关。合适的电流密度有利于电解槽中电解的进行。电流密度受电极有效作用面积的影响。在上插阴阳极电解槽中,由于阴极的有效作用面积比阳极的小,使得阴极的电流密度比较大,阴极及阴极附近区域温度比较高,导致阴极处越来越多的金属液滴在熔盐中溶解,稀土金属损失变大。适当提高阴极电流密度,可改善金属在固体电极上的凝聚,稀土金属在熔体中的二次反应也会相应减少。但密度过大时,阴极区因为过大的电流产生过多的热量,增加了稀土金属的溶解损失与二次反应,对电流效率产生不良影响。目前,3KA~10KA电解槽的电流密度为5A/cm2~7A/cm2。

2.6 阴极在电解槽中的插入深度

在极距固定的情况下,阴极在电解槽中的插入深度会导致电解槽中的熔体电压的改变,进而影响电解槽的工作环境。当阴极在电解槽中的插入变小时,参与电解的阴极面积变小,阴极表面电流密度越大,电解效率也随之增加,但是,过小的插入深度容易导致单质金属下沉路径增加,不利于金属单质收集。

2.7 阴极使用寿命的延长

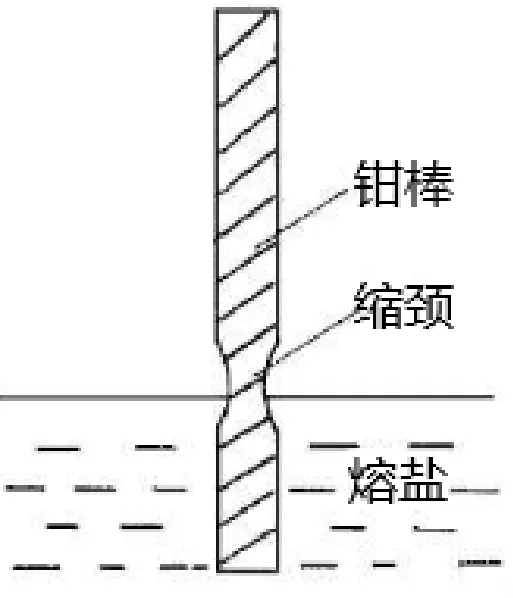

阴极的使用寿命主要受腐蚀的影响。现在,越来越多的稀土冶金生产企业发现,虽然钨阴极具有较高的熔点和热稳定性,但在长期使用中仍不可避免地被熔盐浸蚀和消耗。同时,研究还证实,钨阴极在高温气态介质中比在高温液态介质中腐蚀更严重,当在温度最高(温度高达700℃~800℃)的气-液界面附近(一般在液面上液面上70mm~80mm处)时,腐蚀更加显著,在钨阴极上会形成缩颈现象,如图4所示,发生缩颈现象时有一层较厚的紫红色疏松的盐类沉积层附着在缩颈处表面。

图4 过高温度后的气-液变化情况

由此可以发现,造成钨阴极熔盐液面上局部快速损伤的原因除了高温氧化消耗外,附着在钨阴极表面的稀土氧化物熔盐电解质挥发物高温氧化产生促进破坏而引发其热腐蚀也是一个重要原因。

3 总结

总之,稀土火法冶金熔盐电解槽阴极设计应把各方面影响因素均考虑进去,才能达到最理想的设计效果。