循环应力松弛下黄麻织物/聚乙烯复合材料能量耗散演化规律

汪泽幸, 吴 波, 李 帅, 何 斌

(湖南工程学院 纺织服装学院, 湖南 湘潭 411104)

麻纤维增强热塑性复合材料具有低成本、低能耗、废料可重复利用以及破损后安全性能好等优点,在建筑、交通运输等领域应用前景广阔[1-4]。

目前,已从增强纤维与基体类型、增强体结构形式、麻纤维表面改性处理方法及制备工艺等角度,对麻纤维增强热塑性复合材料的拉伸性能[2, 5-7]、冲击性能[6-8]、弯曲性能[5-8]、吸湿/吸水性能[6]、隔音性能[7]、耐老化性能[8-9]、耐热性能[10]、蠕变与应力松弛性能[11-12]、动态力学性能[13-14]等进行了较为全面的研究。结果发现,优化麻纤维表面处理方法和复合材料制备工艺可进一步提高麻纤维增强热塑性复合材料的综合性能;亦可采用麻纤维与异种纤维制备麻纤维/异种纤维/聚合物复合材料,进一步弥补麻纤维增强热塑性复合材料的性能不足[15-16]。此外,对麻纤维增强热塑性复合材料力学性能的研究主要集中在拉伸、弯曲、蠕变与应力松弛等静态或准静态力学性能方面,而就循环加载条件下力学性能与能量耗散演化的研究较少[17]。

目前,对纺织品及纤维增强复合材料循环加载下的力学行为进行研究时,大都集中在无蠕变或应力松弛条件下进行,且较多关注循环应力或应变、加载速度或频率和循环次数等对应变或应力残余、模量等宏观力学性能指标的变化[18-20],所述性能指标的变化可归结于循环加载过程方面中非线性损伤的萌生、扩展与累积[21-23]。复合材料的损伤形式复杂且多样,包括基体开裂、纤维断裂、纤维与基体脱黏等。从本质上而言,损伤的萌生、扩展与累积过程是能量非均匀耗散的不可逆过程,材料的循环加载为能量耗散过程[23-24],采用能量分析法更能从本质上分析循环加载过程中材料损伤萌生、扩展与累积的机制与过程,因而采用能量分析法在研究材料循环加载过程方面具有明显的优越性,可在缺乏深入了解各种损伤与失效机制时对材料循环加载性能进行总体评估。

基于此,本文采用热压法制备黄麻织物/聚乙烯复合材料,并对其循环应力松弛行为进行测试,分析循环应力松弛过程中的能量演化规律。

1 实验部分

1.1 试样制备

以商购黄麻织物为增强体,织物组织结构为机织平纹,实测经、纬向纱线的线密度均为240 tex,经、纬向纱线密度分别为68、58根/(10 cm),面密度为315.6 g/m2。

热压前,将黄麻织物在90 ℃条件下干燥2 h,以充分去除黄麻织物中的水分。采用自行搭建的热压设备制备热塑性复合材料,单层黄麻织物双面铺设厚度为0.50 mm的聚乙烯膜,160 ℃下预热15 min,1 MPa热压压力条件下保压15 min,后在保压条件下自然冷却,获得黄麻织物/聚乙烯复合材料,实测成品厚度为1.60 mm。

沿黄麻织物经、纬向制备矩形试样,试样宽为25 mm,长为200 mm,有效夹持隔距为100 mm。

1.2 实验方法

在WDW-20C型微机控制电子万能试验机上自动进行加载—应力松弛—卸载—应力松弛循环。实验过程为:以1 mm/min的加载速率加载至循环应力峰值(σmax)并保持应变一定时间,以同等速率卸载至循环应力下限(σmin)并保持应变一定时间,即每一循环中的加载和卸载完成后均历经应力松弛过程,设定循环次数为30次。为确保循环实验过程中试样处于拉伸状态,并考虑本文篇幅,各次循环的下限应力均设定为0.8 N/mm2。所有实验均在环境温度为(20±1)℃、 相对湿度为(65±2)%的条件下进行。

2 实验结果与分析

2.1 应力与应变曲线分析

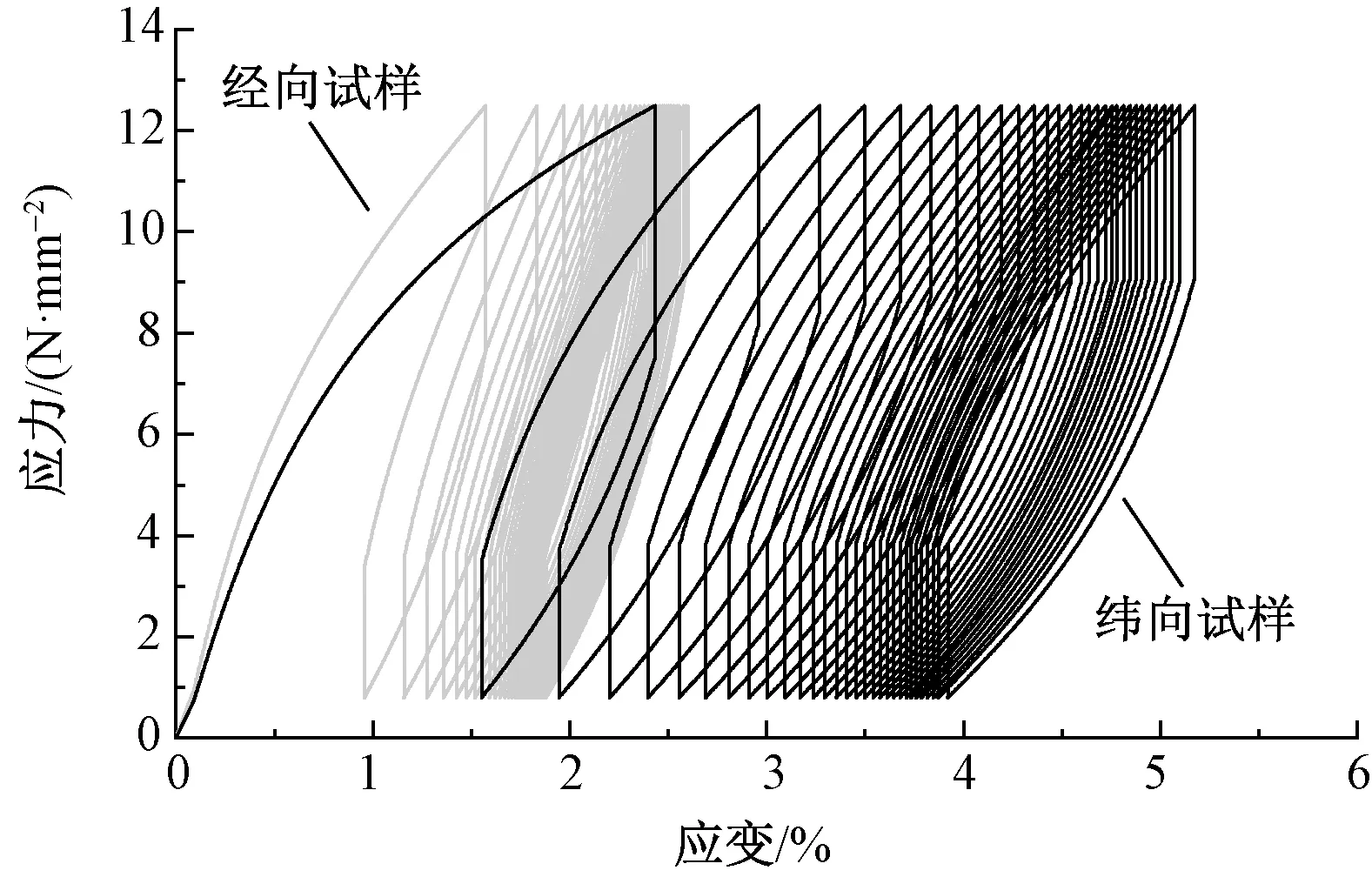

循环应力峰值为12.5 N/mm2,应力松弛时间tr为1 800 s时,经、纬向试样的应力与应变曲线如图1所示。可知,因黄麻织物/聚乙烯复合材料的非线性、黏弹性特性以及加载过程中材料产生不可逆的塑性变形,卸载曲线不沿加载曲线路径返回,同一循环过程中,加、卸载终点并不重合,加载-应力松弛-卸载-应力松弛曲线并不封闭,且随着循环次数N的增加,加载和卸载终点逐渐向右偏移。

图1 经纬向试样应力与应变曲线Fig.1 Stress and strain curves of warp and fill specimens

从图1中还可看出,除第1个循环产生的残余应变量较大以外,从第2个循环开始,各循环产生残余应变量逐渐减少并趋于稳定。在循环的初始阶段,各循环的应力与应变曲线较为稀疏,随着循环次数的增加,各循环的应力与应变曲线逐渐密集,体现由稀疏到密集的发展过程。

2.2 经纬向能量演化对比

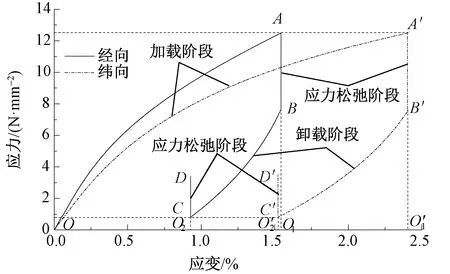

从能量变化的角度而言,加载曲线下方面积代表材料吸收的总应变能,卸载曲线下方面积代表材料的可恢复弹性应变能,而加载曲线和卸载曲线下方面积之差为该循环的耗散量,即塑性应变能。

W=We+Wp

(1)

式中:W、We与Wp分别为总应变能、弹性应变能与塑性应变能,mJ/mm3。

图2 经纬向试样第1个循环Fig.2 First cycle of warp and fill specimens

为表征循环过程中应变能的转化趋势,定义同一循环中弹性应变能We与总应变能W的比值为可恢复应变能系数Ke,塑性应变能Wp与总应变能W的比值为不可恢复应变能系数Kp。

Ke=We/W

(2)

Kp=Wp/W

(3)

经、纬向试样各循环的应变能(W、We与Wp)、应变能系数(Ke、Kp)如图3所示。

图3 经纬向试样应变能与应变能系数Fig.3 Strain energy(a) and strain energy factor(b) of warp and fill specimens

由图3可知,循环次数N增加,经、纬向试样的总应变能W与塑性应变能Wp先快速降低后趋于稳定,而弹性应变能We则与之相反,且相对于经向试样,纬向试样的应变能(W、We、Wp)较高。

由图3还可看出,循环次数N增加,经、纬向试样的可恢复应变能系数Ke逐渐增加,而不可恢复应变能系数Kp则与之相反;相同循环次数时,相对于纬向试样,经向试样的不可恢复应变能系数Kp较高,但可恢复应变能系数Ke较低。

综合图1、3可发现,经、纬向试样的循环曲线、应变能与应变能系数变化曲线形态高度相似,表明循环应力松弛下,经、纬向试样的变形与能量耗散机制相同,故后续以经向试样为研究对象,深入分析循环应力松弛条件下的能量演化规律与机制。

2.3 应力松弛时间对能量耗散的影响

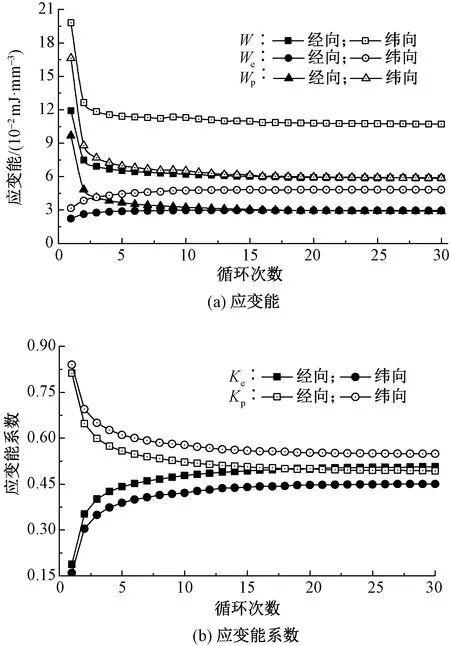

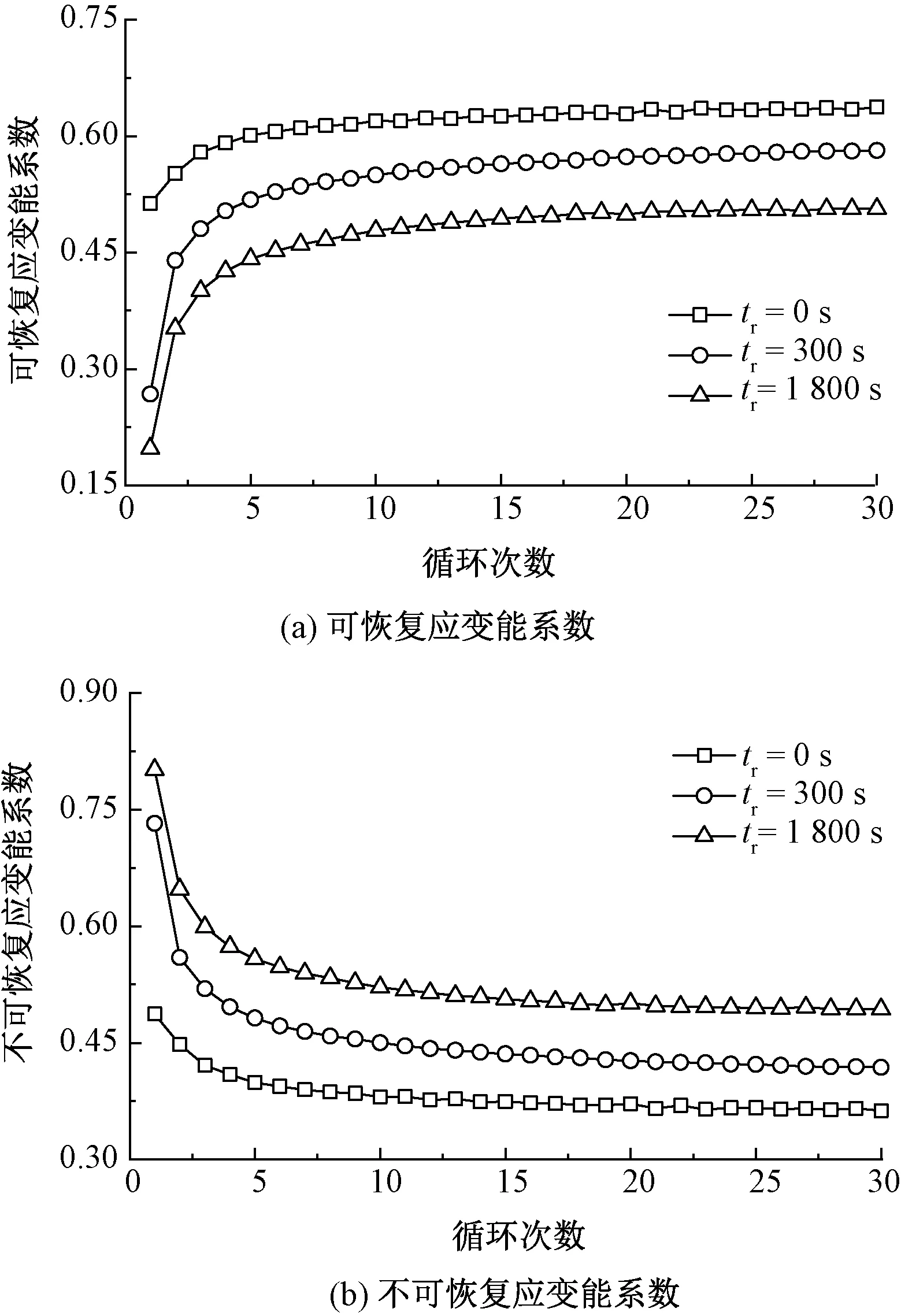

循环应力峰值为12.50 N/mm2,应力松弛时间tr分别为0、100以及1 800 s时,经向试样的应变能、应变能系数曲线分别如图4、5所示。

图4 不同应力松弛时间下应变能曲线Fig.4 Strain energy curves at different stress relaxation time(a) Total strain energy; (b) Elastic strain energy; (c) Plastic strain energy

由图4可知,不同应力松弛时间tr时,循环次数(N) 增加,总应变能W(N≥2时)与塑性应变能先快速下降后趋于稳定。无应力松弛(tr=0)阶段时,弹性应变能随循环次数的增加先快速下降后趋于稳定;而有应力松弛(tr>0)阶段时,弹性应变能则先快速增加后趋于稳定。

由图5可知,可恢复应变能系数Ke随循环次数的增加而增加,而随应力松弛时间tr的增加而降低,但不可恢复应变能系数Kp则与之相反。

图5 不同应力松弛时间下应变能系数曲线Fig.5 Strain energy factor curves at different stress relaxation time. (a) Recoverable strain energy factory;(b) Unrecoverable strain energy factory

应变能与应变能系数呈现上述变化趋势,主要是由于应力松弛过程中增强体纤维和基体聚乙烯大分子链间的相对滑移与空间形态变化所致。以不同应力松弛时间的第1个循环(见图6)为例,分析应力松弛时间对应变能和应变能系数的影响。

图6 不同应力松弛时间下经向试样第1个循环Fig.6 First cycle of warp specimens at different stress relaxation time

由图6可知,因试样加载至同等循环应力峰值,加载曲线下方面积应相等,即总应变能应相等,但因试样中纱线力学性能的非均匀性以及试样宽度存在小幅度差异,导致总应变能存在小幅度差异,但差异不明显。循环次数增加,增强体纤维和基体聚乙烯中大分子链的可滑移程度降低,增强体与基体之间可脱黏的点数量减少,同时,织物中纱线的屈曲结构的不可逆改变程度减少,故循环加载过程中,试样的变形主要为增强纤维和基体聚乙烯大分子链的可回复变形以及增强体可回复屈曲结构变形,宏观表现为总应变能持续降低。

无应力松弛(tr=0)阶段时,即试样加载至循环应力峰值后立即卸载,循环加载过程中的塑性应变能,主要由加载过程中增强纤维与基体聚乙烯中大分子链间产生的滑移、增强体与基体间脱黏以及织物中纱线屈曲结构不可逆改变而产生。而在卸载阶段,外加载荷持续降低,增强体纤维和基体聚乙烯中大分子链在内应力作用下持续回复,大分子链间滑移较少,因而少有能量的耗散;随循环加载的进行,增强体纤维与基体大分子链之间的可滑移程度、增强织物结构的不可逆变形逐渐减少,可逆的弹性变形比例增加,从而宏观表现为不可逆的塑性应变能以及可恢复应变系数持续减小,而可逆的弹性变形能及可恢复应变系数持续增加。

存在应力松弛(tr> 0)阶段时,即试样加载至循环应力峰值后保持对应的应变不变,在增强纤维与基体的大分子链向内收缩应力作用下,大分子链之间产生滑移并在新的位置建立较为稳定的结合,且大分子链在应力作用下其构象持续调整,导致大分子链的向内收缩应力持续降低。后续卸载阶段,因大分子链间产生滑移导致大分子链回复量减少,宏观表现为卸载曲线下移,卸载曲线下方面积减少,即可恢复的应变能减少。后续循环加载过程中,试样的变形主要为增强纤维与基体大分子链和增强体织物结构的可回复变形,且随循环加卸载次数的增加,可回复变形的比例增加,从而导致卸载阶段可回复的弹性应变能持续增加,且可恢复应变能系数持续增加。

循环应力松弛过程中,随应力松弛时间的增加,纤维与基体的大分子链空间结构调整时间越长、大分子链之间的滑移程度越充分,应力松弛量增加,大分子链的可逆弹性变形比例减少,导致回复曲线下移程度增加,回复曲线下方面积越小,即可恢复弹性应变能越小,且可恢复应变能系数降低,加载与卸载曲线之间的面积增加,即不可回复的塑性应变能与不可恢复应变能系数增加。

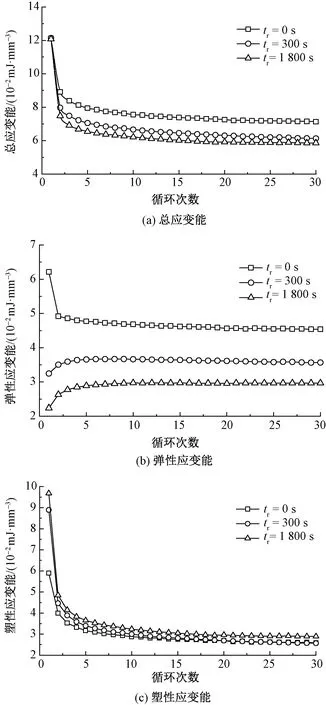

2.4 循环应力峰值对能量耗散的影响

应力松弛时间tr为1 800 s,循环应力峰值σmax分别为6.25、12.50、18.75 N/mm2时,经向试样的应变能曲线如图7所示。

图7 不同循环应力峰值下应变能曲线Fig.8 Curves of strain energy at different peak cyclic stress.(a) Total strain energy; (b) Elastic strain energy;(c) Plastic strain energy

由图7可知,随循环次数的增加,不同循环峰值应力下,总应变能与塑性变形能均先快速下降后趋于稳定,而弹性应变能则与之相反。且循环应力峰值越高,试样的总应变能、弹性应变能与塑性应变能越高。

图8示出不同循环应力峰值时的应变能系数曲线。可知:随循环次数的增加,可恢复应变能系数(Ke)呈现增加趋势,而不可恢复应变能系数(Kp)则呈现降低趋势;相同循环次数时,可恢复应变能系数随循环应力峰值的增加而增加,而不可恢复应变能系数则与之相反。

图8 不同循环应力峰值σmax下应变能系数曲线Fig.8 Curves of strain energy factor at different peak cyclic stress. (a) Recoverable strain energy factory; (b) Unrecoverable strain energy factory

以不同循环应力峰值时经向试样的第1个循环,分析循环应力峰值对应变能和应变能系数的影响,结果如图9所示。

图9 不同循环峰值应力下经向试样第1个循环Fig.9 First cyclic of warp specimens at various peak cyclic stress

由图9可知,随循环应力峰值增加,加载过程中,由于增强体纤维和基体大分子链的伸直与滑移程度增加,纱线屈曲结构改变程度增加,且增强体中纤维与基体之间脱黏点数量增加,因而宏观表现为循环应力峰值力对应的应变增加,加载曲线下方面积增加,即试样的总应变能增加。

另外,循环应力峰值越高,应力松弛量也越高。表明高循环应力峰值时,增强体纤维与基体中大分子链伸直和伸长程度较高,大分子链在高内应力作用下产生的滑移程度较高,消耗的应变能较高。因高循环峰值应力时,加载和应力松弛阶段大分子链间的滑移程度增加,导致塑性应变能与不可恢复应变能系数增加。试样加载至循环应力峰值并经过应力松弛后,高循环应力峰值时,试样中的残余应力较高,表明增强纤维与基体中大分子链的伸直和伸长程度也较高,即试样中存储的可逆弹性应变能亦较高,但因高循环峰值应力时,增强纤维和基体中大分子链滑移程度较高,导致卸载过程中,大分子链中可回复应变的比重减少,从而导致可恢复应变能系数较低。

随循环次数的增加,增强体纤维与基体聚乙烯大分子链之间的可滑移量以及增强体与基体之间可脱黏的点数量逐渐减少,试样变形主要为增强纤维和基体聚乙烯大分子链的可回复变形以及增强体可回复屈曲结构变形构成。故而,宏观表现为随循环次数增加,总应变能、塑性应变能、不可恢复应变能系数持续降低,而弹性应变能与可恢复应变能系数持续增加。

3 结 论

本文以黄麻织物为增强体,以聚乙烯为基体,采用热压法制备黄麻/聚乙烯复合材料,并对其循环应力松弛行为进行了测试,分析了循环应力松弛过程中试样的应变能(总应变能、弹性应变能、塑性应变能)与应变能系数(可恢复与不可恢复应变能系数)的变化规律,主要结论如下:

1)经、纬向试样的应力与应变曲线形态相似,随循环次数的增加,各循环的应变能参数(总应变能、弹性应变能与塑性应变能)与应变能恢复系数(可恢复与不可恢复应变能系数)的变化趋势一致,表明循环应力松弛下,黄麻织物/聚乙烯复合材料经纬向的变形与能量演化机制是一致的。

2)循环应力松弛条件下,黄麻织物/聚乙烯复合材料的应变能(总应变能、弹性应变能与塑性应变能)以及应变能系数(可恢复与不可恢复应变能系数)变化规律较为复杂,其不仅受应力松弛时间、循环应力峰值的影响,同时还与循环次数密切相关。值得关注的是,循环加载过程中,应力松弛阶段的有无将改变弹性应变能的变化趋势;无应力松弛阶段的简单循环加载条件下,弹性应变能呈现逐渐减低的变化趋势,而循环应力松弛条件下,弹性应变能的变化趋势则与之相反。

本文仅对黄麻织物/聚乙烯复合材料在不同应力松弛时间、循环应力峰值条件下的能量演化规律进行了分析,为全面把握麻纤维增强热塑性复合材料在循环应力松弛条件下的力学行为、能量耗散演化规律,有必要针对增强纤维类型、增强体结构形式、制备工艺、测试参数等对麻纤维增强热塑性复合材料的变形特性、应力松弛特性以及能量演化规律进行深入研究。