电气间隙和爬电距离能力验证测量的探讨

安 伟,余 洋,王 雪

(1.江苏扬子检验认证有限公司,江苏南京210038;2.南京大学信息管理学院,江苏南京210023;3.南京大学环境学院,江苏南京210023)

0 引言

电气间隙和爬电距离测量主要测量不同电位的两个导电部件间最短的空间直线距离以及不同电位的两个导电部件之间沿绝缘材料表面的最短距离。电气间隙和爬电距离主要影响产品的电气安全以及人身安全,如防火、防触电等。按照CNAS-R02能力验证规则要求,电气领域结构判定的频次要求为1次/2年,因此电气间隙和爬电距离测量经常作为电气领域能力验证的结构项目之一,考核实验室路径的选择和计算过程。本文以2020年国家认监委(CNCA)组织的CNCA-20-14电气产品的爬电距离与电气间隙试验能力验证为例,介绍电气间隙和爬电距离能力验证的测量过程、不确定评定方法以及能力验证结果评定方法。

1 测量说明

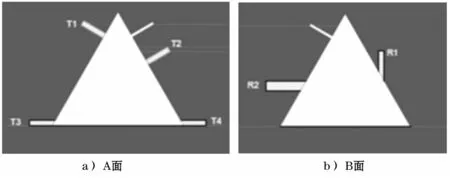

爬电距离和电气间隙试验的样品为一块特殊定制的印刷电路板,如图1a和1b所示,分为A和B两面,样品污染等级为2。其中,白色区域代表样片上的镂空部分,T1,T2,T3,T4,R1和R2等代表印制板铜走线,样片中的角全部按尖角考虑,不视为圆角,槽的底部为直角。依据的标准包括GB 4706.1—2005《家用和类似用途电器的安全第一部分:通用要求》,此外还应考虑CTL决议单590和717的相关要求。爬电距离、电气间隙的路径确定及测量包括:T1到T2的爬电距离、T2到T4的爬电距离和电气间隙、T1到R1的电气间隙共4个项目[1]。测量的难点在于样品中存在沟槽、凹槽等,有些测量部位不在同一平面,因此在测量过程中,需要应用到X值跨接、V型槽的80°应用原则、空间展开等方法,这些方法的应用将在测量过程中进行分析。

2 测量过程及分析

2.1 T1到T2的爬电距离

2.1.1 路径选择

T1到T2的爬电距离沿着镂空边缘经过A1-A2,在V型槽底部进行跨接经过A2-A3,沿着绝缘材料表面经过A3-A4,沿着凹槽底部经过A4-A5,最后连接A5-A6,形成最终路径,如图2所示。

T1到T2的爬电距离=(A1-A2)+(A2-A3)+(A3-A4)+(A4-A5)+(A5-A6)。

2.1.2 考核要点

图1 特制的印刷电路板

图2 T1到T2的爬电距离测量路径

首先,在A2-A3处,考核要点为V型槽的80°应用原则和X值跨接,按照CTL DSH 590决议,V型槽底部的内夹角小于80°时,爬电距离在拐角处用X值连线短接测量。X值是根据相应污染等级规定的最小值,如表1所示。按照样品污染等级为2,X值为1.00 mm。

表1 不同污染等级下的X值

其次,在A4-A5处,考核要点为凹槽跨接,按照GB/T 16935.1—2008的举例[2](例1和例2),当凹槽宽度大于X值,爬电距离的路径将沿着凹槽绝缘材料表面,当凹槽宽度小于等于X值,爬电距离的路径将跨接凹槽。实际测量时,凹槽宽度为1.37 mm。

最后,在A5-A6段,需确认A5-A6是否是A5到T2导体的最短点,只需测量T2导体的长度与凹槽的深度,如果T2导体的长度大于凹槽的深度,A6即为垂直于T2导体的垂点,如果T2导体的长度小于或等于凹槽的深度,A6即为T2导体的端点。

2.2 T2到T4的爬电距离

2.2.1 路径选择

T2到T4的爬电距离沿着镂空横截面经过B1-B2,B2为R2端点;将R2所在平面和镂空横截面展开到T2、T4平面,B3点为B5到R2导体的垂点,B4为垂线镂空横截面的交点,B5为T4的端点,如图3(a)和3(b)所示。

T2到T4的爬电距离=(B1-B2)+(B3-B4)+(B4-B5)。

2.2.2 考核要点

首先,按照GB/T 16935.1—2008的举例[2],当存在浮动导电部件分开时,爬电距离分成几个部分,因此应考虑R2作为浮动导电部件,T2到T4爬电距离应分为T2到R2、R2到T4两个部分的爬电距离。然后将计算值与B1-B5的直接距离进行比较,选取最小值的路径作为最终路径。

其次,R2到T4的爬电距离需要将R2所在平面和镂空横截面展开到T2、T4所在平面,构建辅助点B4,利用勾股定理分别计算B3-B4和B4-B5。当需要测量的两个部件不在同一个平面时,通过将不同平面展开到同一平面,并构建辅助点,即可快速找到路径。

2.3 T2到T4的电气间隙

T2到T4的电气间隙的思路与上述T2到T4的爬电距离类似,但需注意爬电距离和电气间隙的关系,爬电距离不能小于相关的电气间隙。

2.4 T1到R1的电气间隙

2.4.1 路径选择

将R1所在平面和镂空横截面展开到T1所在平面,T1到R1的电气间隙即为T1端点C1与R1端点C3的连线长度。C2为连线与镂空横截面的交点,如图4(a)和4(b)所示。

T1到R1的电气间隙=(C1-C2)+(C2-C3)。

2.4.2 考核要点

T1到R1电气间隙主要考核空间展开分析能力,技巧在于将R1所在平面和镂空横截面展开到T1所在平面,并构建辅助点C2。此时需要注意C3点的确定,如果R1导体的长度够长,C3可能为垂直于R1导体的垂点,如果R1导体的长度不够长,C3即为R1导体的端点。

3 不确定度分析

此次能力验证没有要求不确定度分析结果,本文结合CNAS-GL007《电器领域不确定度的评估指南》,提出此次能力验证不确定度分析的方法。根据上述测量的不同情况,可以分为以下几种。

(1)单独用数显游标卡尺测量,通过几个数值相加,得到最终结果。

图3 T1到T2的爬电距离测量路径和空间展开

图4 T1到R1的电气间隙测量路径和空间展开

(2)使用数显游标卡尺和投影仪测量,游标卡尺测量印制板厚度,投影仪测量各线段长度,包括辅助点形成线段的长度,通过几个数值相加,得到最终结果。

以2.4章节为例,采用第一种方法,标准不确定度来源主要由重复性测量u1引起(A类)和数显游标卡尺u2引起(B类)构成[3]。

(1)对2.4章节的路径进行5次测量,按贝塞尔公式计算出的实验标准偏差s,得到u1=0.006 922 mm。

(2)数显游标卡尺最小分辨率为0.01 mm,在半宽0.01 mm的范围内服从矩形分布,k= 3,得到u2=0.005 774 mm。

通过u1和u2计算出合成标准不确定度,最终得到扩展不确定度U=0.018 mm,k=2。

4 结语

电气间隙和爬电距离的难点在于路径的选择,考核实验室熟练掌握标准定义、测试方法和各种规则,灵活运用空间展开方法和计算方法。近些年,电气间隙和爬电距离能力验证的样品有采用印制板,也有采用如端子、变压器、插座等实物,实物的情况更加复杂,特别是当有几种路径时,需要比较各种路径的值以确定最短路径。同时,不确定结果分析对于评估测量的准确性非常重要,也考验了实验室的能力水平。