基于变密度法的超声辅助焊接小车车架优化及疲劳强度预测

邓海龙 刘 行 郑 丽 刘其晨 郭玉鹏

(①内蒙古工业大学机械工程学院,内蒙古 呼和浩特010051;②鄂尔多斯市特种设备检验所,内蒙古 鄂尔多斯 017000)

随着自动焊接技术的发展,为了提高焊接质量,超声辅助焊接小车备受关注。利用磁力进行焊接吸附是目前最常见的吸附方式,但其磁力大小对于小车车架结构的要求较为苛刻,其结构材料冗余问题严重。绝大部分小车的车架材质为钢,在循环载荷的作用下,钢的内部失效问题严重,因此,通过优化手段解决其材料冗余问题并进行疲劳强度预测,用最少的材料得到结构的最佳力学性能[1-2],成为了超声辅助焊接小车当务之急。

近年来,设备轻量化设计及其疲劳强度可靠性评估预测已经成为开发设计中必须要考虑的环节。朱金光等[3]采用有限元对某底盘车架的强度和刚度进行分析,根据有限元分析结果对结构进行优化。陈志等[4]基于实测载荷谱,研究了玉米收获机底盘车架的疲劳强度,并进行了结构优化。朱茂桃等[5]提出了基于有限元的桥壳疲劳强度预测方法,并模拟桥壳试验条件下的疲劳载荷,借助疲劳强度分析软件估算出桥壳各部分的疲劳损伤情况。孙清超等[6]利用超高周疲劳寿命计算的裂纹萌生模型和Paris 方程拟合得出叶轮用FV520B-I钢的超高周疲劳行为及其疲劳强度预测模型。蒲翔等[7]基于Paris公式对钢管混凝土管节点进行了疲劳强度预测分析,并通过算例分析验证了其模型的精度。焊接小车结构材料疲劳强度预测备受瞩目,在循环载荷的作用下,其内部失效与夹杂物[8]等冶金缺陷密切相关。特别是当加载循环周次大于106时,在夹杂物周围会出现粗糙区域[9]。Sakai[10]将这一粗糙区域命名为“细颗粒区”(fine granular area,FGA)。综上所述,将优化算法和疲劳强度预测模型相结合,以实测载荷为基础,能够大幅度提高优化效率和预测精度[11]。疲劳强度预测已成为焊接小车车架结构设计的主流趋势。此外,对于超声焊接领域智能小车的结构优化问题依然值得探讨,即车架材料长寿命区FGA的形成依然没有较好的机理,疲劳强度评估预测模型依然没有合适的解决方案。

本研究以减轻结构质量、保证焊接性能为目的,基于ABAQUS软件,对车架进行了静力学分析、拓扑优化并提出了新的超声辅助焊接小车车架设计方案;通过修正Paris法则,建立了超声辅助焊接小车车架材料的疲劳强度预测模型。

1 仿真分析

1.1 有限元模型建立

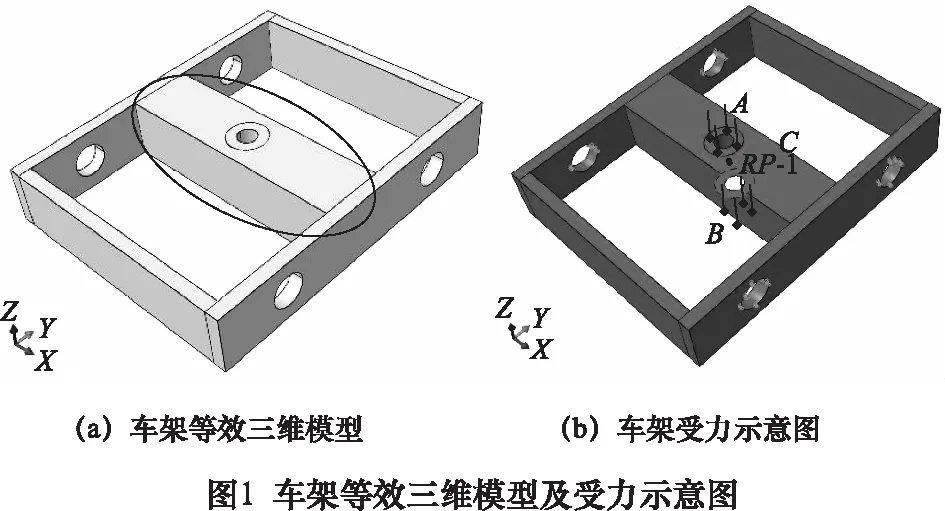

利用三维工程设计软件UG NX10.0,对超声辅助焊接小车车架进行三维建模,其三维模型如图1a所示。车架部分全长500 mm,宽400 mm,高90 mm。本文对支撑永磁铁安装部分(如图1a标记部分所示,后文称为“中间长方体部分”)的结构进行拓扑优化分析,实现小车的轻量化设计。车架材料为12Cr-2Ni钢,其力学参数,如表1所示。

表1 车架材料属性

车架质量约为40 kg,机械臂和空化仪的总质量约为25 kg,控制单元的质量约为10 kg,永磁铁的质量约为5 kg。本研究中选取焊接小车车架极限工况进行研究,即将焊接小车与地面的夹角为90°(实际上达不到)。车架上永磁铁与焊接面距离为8 mm,经过计算并取安全系数S=1.5,求得最终所需磁力的大小约为2 000 N,且能够吸附在焊接物表面。将该磁力加载在如图1所示车架三维模型中间的等效受力圆环上,其面积约为5.024×10-3m2,可以求得此圆环面所受压力约为0.41 MPa。

基于ABAQUS软件,焊接小车车架等效三维模型如图1a所示,考虑到后续拓扑优化的材料去除,为保证上下圆环不被去除,因此把压力等效分解为压力A、压力B及螺纹耦合力C三部分,车架施加各部分平均载荷如表2所示。其中,螺纹耦合力需建立参考点RP-1,位置如图1b所示,并建立该耦合点与空心圆柱面间的耦合关系。

1.2 静力学分析

基于ABAQUS软件,对车架三维模型进行网格划分,网格单元数目为45 561,节点数目为71 587,网格的质量较好。车架所受载荷表及网格划分结果如表2、图2所示。

表2 车架载荷表

对车架模型进行静力学分析,分析结果如图3所示。由图可知,最大应力发生在中间等效受力圆环处,值约为0.57 MPa,最大变形约为0.72 μm。此圆环处于应力集中区。12Cr-2Ni钢的屈服极限是1 490 MPa,实际应力远小于材料的屈服极限。此外,通过有限元分析结果可知,车架应力应变较小,材料冗余严重,有必要进行下一步拓扑优化。

2 车架结构优化

通过上述有限元分析结果可知,中间长方体部分的圆环上产生应力集中现象,且材料冗余。因此,基于ABAQUS对中间长方体部分进行拓扑优化[12],以去除多余材料,实现车架的轻量化。本研究中所采用的优化方法为:以变密度法为基础的拓扑优化方法和以优化准则法(OC)为基础的迭代方法。

2.1 基于变密度法的拓扑优化方法

基于变密度法,结构拓扑有限元模型的每个单元均需赋密度值,相应的,设置拓扑结构弹性模量为[13]:

(1)

式中:xe为单元密度,服从0~1分布,即设计变量;p为惩罚指数,取值为3;E0为材料弹性模量;Emin为微小值,用以防止出现总刚矩阵奇异,取值为0.001。

选择优化模型的设计区域(即中间长方体部分),创建响应模式为应变响应,对设计区域的计算模式为“sum of values”,以结构柔度最小(外力功最小)为目标函数,体积分数比小于某值为约束条件,建立车架底盘的拓扑优化数学模型:

(2)

(3)

KU=F0≤xe≤1

式中:c为结构柔度;K、U与F分别为结构的整体刚度矩阵、节点位移矢量与载荷矢量;ue、k0和v0分别为单元节点位移矢量、单元刚度矩阵与单元体积;V0为设计区域体积;f为体积比;N为离散设计区域的单元数。

拓扑优化求解过程中,根据式(2)和式(3)得到目标函数和体积约束函数相对于设计变量的灵敏度为:

(4)

2.2 基于优化准则法(OC)的迭代方法

根据优化准则法并结合K-T条件,建立设计变量的迭代方程:

(5)

式中:k为优化迭代步数;h为阻尼系数,通常取0.5;m为变量移动距离,取正值0.2;Be为迭代系数;γ为拉格朗日乘子。

迭代过程中需满足体积约束条件,利用半分法求解得到γ。拓扑优化迭代终止准则根据设计变量的绝对误差决定,其数学表达式为:

(6)

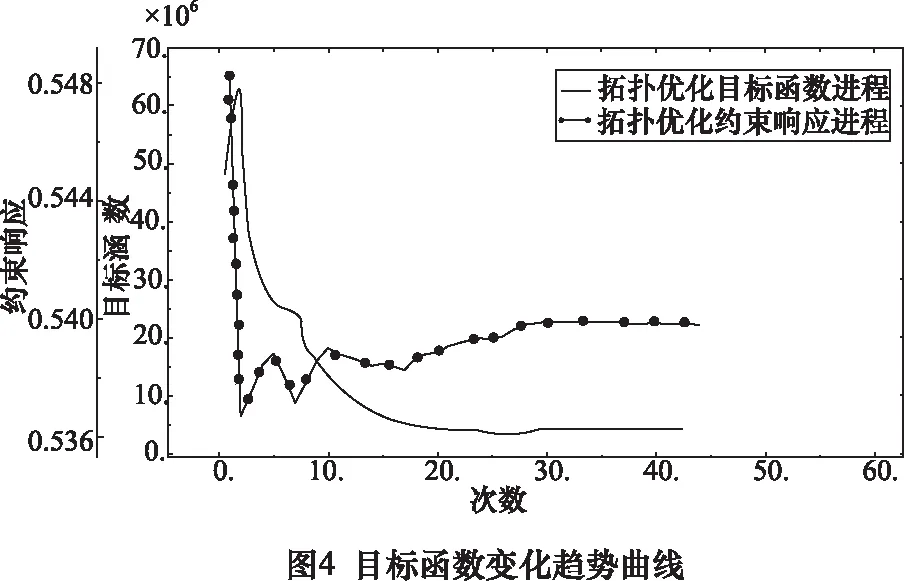

在迭代循环时,材料密度容易突变导致不收敛,故对初始密度比值设置为0.1[14]。在体积约束比取为0.54时,经过43次迭代步,优化结果最好:目标函数变化趋势曲线如图4所示:目标函数曲线大约在第20次迭代时收敛,收敛值约为3.14×106;体积约束曲线大约在第27次迭代时收敛,收敛值约为0.54。

施加与原车架相同载荷,最终拓扑优化结果如图5所示,图中可以看出,中间长方体部分优化成两条相互交织的加强筋的形状,小车此时的质量为25 kg,比原来减小了37.5%,并且满足强度、刚度性能以及易加工的要求[15],达到了优化设计的目的。

优化后的车架模型与原车架模型的结构性能以及质量对比,如表3所示。

表3 新车架模型与原车架模型结构性能对比

3 试验与分析

3.1 试验及载荷数据采集

基于100 kN高频疲劳试验机,对12Cr-2Ni钢标准试样进行疲劳试样。其加载方式为轴向,试验温度为室温,试验频率为133 Hz,应力比为0.3。

通过对断裂表面特别是裂纹形核部位的初步扫描电镜观察,这种钢呈现出连续下降的S-N特性。针对半对数坐标系下各部分试验数据的非线性分布特点,采用Basquin模型建立了长寿命试验数据对应的S-N曲线,如图6所示,试验寿命约为108周次时,试验所得材料疲劳强度约为300 MPa。

3.2 疲劳强度预测

在长寿命区,试样疲劳断口主要为内部疲劳失效,如图7a所示。当加载载荷次数超过106时,夹杂物周围会出现“细颗粒区”(fine granular area,FGA),如图7b所示。

基于疲劳断口,可以获得不同应力水平下的夹杂尺寸和FGA尺寸,找出疲劳试样在不同加载次数下的内部夹杂尺寸Rinc、FGA尺寸RFGA和鱼眼尺寸R,如图8所示。可以得出二者之间比例关系,并确立12Cr-2Ni钢在焊接小车车架疲劳试样内部夹杂尺寸与寿命之间的关系表达式:

(7)

(8)

于是,长寿命时期内部夹杂尺寸与疲劳寿命之间的关系为:

(9)

基于Matlab软件,对疲劳强度预测模型进行拟合,选取的材料常数和夹杂物尺寸分别为:CA=14.3,mA=3.096,Rinc=13.45,预测构成车架材料的12Cr-2Ni结构钢的强度预测模型拟合S-N曲线如图9所示。

因此,当CA和mA的值以及夹杂物的大小已知时,利用式(9)可以建立不同断裂机制对应的内部S-N曲线。根据内部夹杂尺寸,预测构成车架材料的12Cr-2Ni结构钢的内部S-N曲线如图9所示。由图9可得,车架材料预测疲劳强度约为280 MPa,与原试验数据相比,此预测疲劳强度误差较小且可靠。

4 结语

以超声辅助焊接小车车架为研究对象,首先对其在极限工况下进行了静力学分析、拓扑优化设计,提出了新的超声辅助焊接小车车架设计方案,最后进行车架疲劳强度预测。新车架模型与原车架模型相比质量减轻了37.5%,实现了超声焊接小车的轻量化设计。构建了车架材料疲劳强度预测模型,且较为安全可靠。对探索超声辅助焊接领域智能焊接小车的结构优化设计方法以及构建12Cr-2Ni钢疲劳强度预测模型具有一定的借鉴意义。