大型压力钢管制造新技术在千岛湖配水工程中的应用

戴国华,张俊峰

(浙江江能建设有限公司,浙江 杭州 310000)

1 工程概况

杭州市第二水源千岛湖配水工程从千岛湖淳安县境内取水,通过输水隧洞将水引至杭州市余杭区闲林水库,为下游原水输水工程提供优质千岛湖水,同时在输水线路途中向建德市、桐庐县及富阳区部分区域供水。本工程为I等工程,千岛湖进水口、输水隧洞(含埋管、事故检修闸、闲林控制闸、调压井等)、分水口、出口流量控制建筑物、闲林水库取水口等主要建筑物为1级,检修排水退水设施、交通道路等次要建筑物为3 级。

杭州市第二水源千岛湖配水工程包括千岛湖进水口、千岛湖—闲林水库输水建筑物、分水口、闲林出口流量控制及调压设施、闲林水库取水口等建筑物。千岛湖—闲林水库输水线路长113.22 km,其中输水隧洞混凝土衬砌段长约102.39 km,浅埋隧洞钢衬段(不含跨江钢衬段)长约6.34 km,线路跨分水江穿江隧洞段长约0.98 km,跨渌渚江倒虹吸管长约0.83 km,输水线路过小溪流处埋管段长约1.80 km。输水线路沿线在高岭坞、林山及羊岩坞设3座事故检修闸;在分水江上下游、渌渚江上下游以及狮子山埋管上游各设置1座事故检修阀,共5座事故检修阀,便于隧洞及倒虹吸管分段排水检修。输水线路沿线布置32个施工支洞,总长约18.83 km。保留其中16个施工支洞,运行期作为交通洞。保留的施工支洞中,在金竹牌支洞和桐村支洞的主支洞交汇口布置有超声波流量计,这2个支洞作为流量计检修交通洞。分水江1#支洞和分水江 2#支洞为分水江上下游阀室交通洞;其余石毛畈支洞、樟村支洞等12个支洞为隧洞检修交通洞,运行期亦可作为调压井发挥调节作用。在闲林水库上游设置闲林控制闸,控制上游来水进入闲林水库[1-2]。

2 卷板机改造,撑圆装置设计和应用

杭州市第二水源千岛湖配水工程采用隧洞混凝土衬砌及钢衬管道进行输水,钢衬管道分为隧洞钢衬、埋管和明管3种布置方式,其中大部分钢管直径为5.00 m。钢管单节长度为3.00 m,质量8.17 t,主要材料选用宝钢生产的Q345R钢材,管壁厚度为22 mm,加劲环选用Q345R钢材,板厚22 mm,隧洞钢衬和明管高度300 mm,埋管200 mm。

项目内压力钢管直径5.00 m,此类大型钢管制作难以一体化卷制,传统工艺采用2~3片瓦片卷制后拼装焊接,制作投入拼装人力巨大,拼装工序繁琐,焊缝数量成倍增加,质量保障困难,不经济。为此,充分了解现场基本具备钢管整节运输进洞的情况后,决定采用整节制作的工艺,对材料进行双定尺,一次性卷制成型,保证质量的同时,减少焊缝数量,经济合理。为保证5.00 m直径压力钢管整节制作椭圆度偏差在3 mm内,对压力钢管卷制设备(卷板机)进行改造,加设可调节支撑顶横梁与侧托轴,另外设计一套加工液压自动撑圆装置。利用2组40 t液压系统将支撑盘扩张到5.00 m直径,支撑盘一次性将钢管撑顶到位后拼装加劲环及架设钢管内支撑,保证压力钢管制造精度符合SL 432—2008《水利工程压力钢管制造安装及验收规范》要求[3-4],同时大大提高制作效率。

3 压力钢管卷制设备的改造

本项目压力钢管直径大,周长长,普通的卷板机卷制时,瓦片产生的自重下坠影响钢管卷制圆度,易产生硬弯、桃形等问题,采用改制的液压3辊卷板机,将卷板机出板侧加装固定式滚轴托架。板材上升到一定高度时,依托此托架能有效控制钢管向外撇扩,板材上升到顶部时则启动顶部加装的顶横梁同步上升进行承托,避免钢管自重下挂,改装设备见图1。

图1 压力钢管卷制改装设备图

卷板机安装注意事项:①根据制作场地的位置,合理布局,使吊运钢管方便,尽量减少板材及成品的多次吊运,合理配置资源;②卷板机安装前需对地基基础进行处理,浇筑混凝土基础前需进行地脚螺栓的预留预埋,卷板机安装遵循先地下后地上的原则,合理布置液压管路、配电箱,尽量减少占用制作场地;③卷板机安装后应进行工艺试验,试运行。

该卷板机的改装使直径5.00 m的钢管一次性卷制成型,大大减少拼装及焊接的工作量,高峰时可生产8~10节/d钢管,与传统大直径钢管分瓦片卷制后进行组拼焊接的工艺相比较,一次性卷制成型的工艺方案技术经济效益更为突出。

4 压力钢管撑圆装置的设计与应用

4.1 压力钢管撑圆装置的设计

根据压力钢管的内径固定、长度及板厚基本相同等特点,设计的装置既能水平扩张到设计直径5.00 m,又能沿钢管长度方向上下移动,从而达到钢管两管口直径精度偏差在3 mm以内。

工装布置的原理为:根据制造工艺及流程,在厂区适当的场地内搭建工装使用基础平台;作为工装固定使用地点,需对地面进行找平,放置3件方垫,再安装撑圆装置。

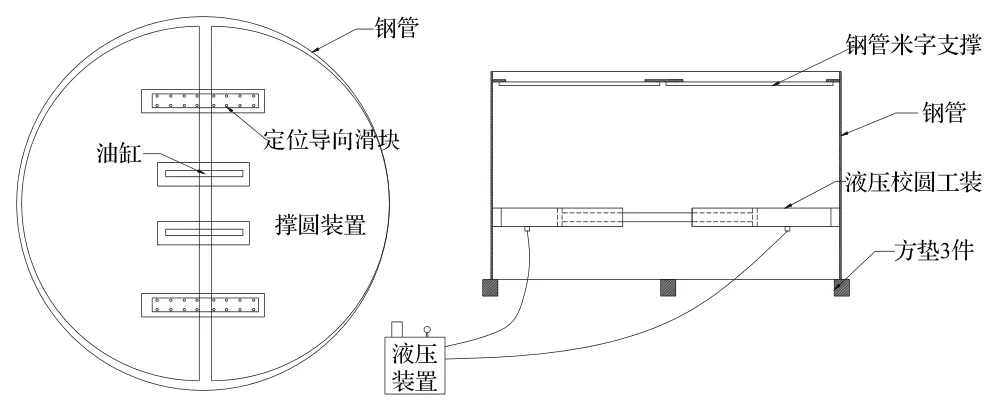

撑圆装置侧面圆采用厚30 mm钢板卷制高度为300 mm的钢管,断开为2部分,底面用厚12 mm的钢板下料制成直径5.00 m的圆,从中间断开后,按图纸布置加劲板及40 t齿动油缸,并设置定位导向滑块,用于2部分撑圆装置的连接及承载,也可避免油缸工作时,撑圆装置有其他方向的扭动。盖板按图纸割出定位导向滑块及油缸位置的孔槽,单件制作好后进行整体组拼,焊接牢固,随后对侧面30 mm厚钢板进行铣削加工,使钢管圆度保证在Φ5.00 m,且对中心断开位置两侧500 mm位置,加工到直径4.98 m,避免钢管无法下放。撑圆装置见图2。

图2 撑圆装置图

4.2 压力钢管撑圆装置安装及使用

(1)在基础平台上,把加工好的撑圆装置进行整体组拼,焊接吊装专用吊耳,油管连接到油缸上。

(2)吊入撑圆装置圆盘,连接好管路,并注入液压油。

(3)检查调试,将卷制焊接好的钢管套入撑圆装置,使撑圆装置的圆盘处于下管口500 mm的位置。准备就绪后,打开液压阀,撑圆装置扩张到直径5.00 m,将钢管整体撑圆到设计直径,稍后泄压,用行车将圆盘调动至上管口500 mm的位置,再次打开液压阀,使上管口同样撑圆到直径5.00 m。

(4)吊入制作好的米字支撑,对钢管进行支撑固定。

5 压力钢管制造质量控制要点

(1)针对大型压力钢管,从下料卷板开始制作,组织相关人员反复认真地研究和论证,控制好钢管的管口直径、管口平面度误差,保证钢管在撑圆后的圆度符合要求。

(2)制定切实可行的技术措施和制作工艺流程,细化每个环节,制定质量控制和检查验收方案。

(3)加强过程控制,严格执行三检制,遇到问题及时总结调整,加强各工作面及各项检查,对产生的误差及时修正。

6 结 语

随着水利水电工程的发展,压力钢管的规格趋于大型、超大型化,在保留传统的钢板划线、下料、卷板工艺前提下,采用新技术,减轻人工组队及焊接的劳动强度,将大型钢管一次性卷制成型并保证钢管圆度的工艺是大势所趋。

杭州市第二水源千岛湖配水工程在浙江省内首次将大型钢管整节制作的技术进行成功应用,截至2019年6月,本项目运用上述新技术总计完成1 500余节直径5.00 m钢管制作,钢管制作尺寸和形位公差优于传统瓦片制作工艺,并具有机械化特点,可改善压力钢管制作质量,节省拼装人力,提高工作效率,减少占用施工拼装场地,节约人力物力的投资等优点。该技术工艺在杭州市第二水源千岛湖配水工程中的成功应用,开创了浙江省内大型钢管机械化制作的先例,对同类型项目具有较好的借鉴意义。

——千岛湖站