台车炉炉门压紧机构及台车牵引机构的分析

赵振永

(特诺恩技术(天津)有限公司,天津300192)

台车炉是工业炉中比较典型的一个炉型, 属于间歇式炉,由于该炉型的适用性和灵活性都较强,所以在实际生产中被广泛应用。 台车炉主要由加热系统、炉门及其升降机构、炉体钢结构、台车及牵引机构、炉衬、台车密封装置、排烟系统(燃气炉)、测量和控制系统等部分组成。

文献[1]中介绍了多种炉门升降机构(含压紧机构)及台车牵引机构,本文介绍的这两种机构完全不同于文献[1]中介绍的结构型式,结构新颖、独特。

1 炉门压紧机构

炉门及其升降机构是台车炉的一个重要部件,炉门密封的好坏对台车炉的节能效果及温度均匀性起着重要作用。而炉门要实现密封,必须采取相应的压紧措施,炉门的压紧方式,分为外力式压紧和自重式压紧。

外力式压紧可以采用气缸、液压缸、电动推杆等为执行机构,当炉门下降到位后,将炉门压紧到炉口护板上。 这种方式中, 炉门与炉口护板之间是平行的,且均垂直于地面。炉门与炉口护板之间在升降过程中离开一定距离,以免产生摩擦阻力。通常采取加配重来减小炉门上升所需的动力。弹簧压紧机构[1]也属于外力式压紧。

自重式压紧是利用炉门自身重量来压紧, 传统的自重式压紧结构为:炉口护板是倾斜的(与地面成一角度),炉门靠重力贴紧在炉口护板上,升降过程中炉门也与炉口护板接触。 一般适用于小型炉门且对密封要求不严的情况。

本文介绍的是另外一种自重式压紧机构, 如图1 及图2 所示。 炉门与炉门框及炉口护板之间在升降过程中是平行的(均垂直于地面)且离开一定距离,在炉门框两侧导轨上各设有上下两个斜块, 位置分别对应处于关闭状态下炉门上的上下两个内衬轴套的短轴,上下两个短轴分别位于两个不同的导轨内,这样,在上升、下降过程中就不会受到斜块的影响。在炉门下降到位前, 利用这个斜块把炉门压紧在炉口护板上。

图1 炉门及其升降机构示意图

图2 斜块及导轨示意图

这种斜块式压紧机构类似于楔子, 炉门从其短轴进入斜块起,逐渐靠近炉口铸件,直到完全压紧炉口铸件,实现密封,如图3 所示。

图3 炉门关闭并压紧后的状态示意图

压紧后炉门短轴的受力情况如图4 所示。 炉门两侧共四个短轴, 这里以其中一个短轴代表四个短轴,并假定四个短轴受力相同:平移到短轴上的炉门重力G,N;斜块对短轴的支撑力N,N;炉口护板与炉门之间的压紧力F,N; 炉口护板与炉门之间的静摩擦力R,N;对炉门的提升力P,N;以及短轴与斜块之间的摩擦阻力R1,N。

图4 压紧后炉门短轴的受力分析图

斜块上部夹角α,在炉门短轴进入斜块后,提升链条与垂直方向会有一很小角度β。

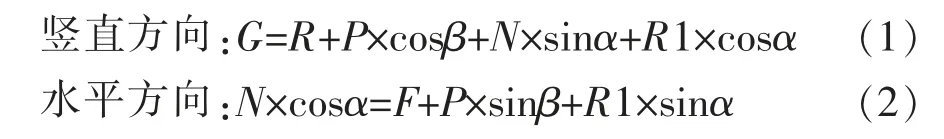

其受力平衡方程如下:

其中,静摩擦阻力R=μ×F,μ 为炉门与炉口护板间滑动摩擦因数,μ=0.3。

静摩擦阻力R1=N×(2f+μ1×d)/D。

式中:f—滚动摩擦系数, 常温时f=0.5 mm,100 ℃时f=0.7 mm

μ1—短轴内轴套的滑动摩擦因数,100~200 ℃时μ1=0.2

D—短轴外径,mm

d—轴套内径,mm

通常在炉门处于压紧情况下, 对炉门的提升力P 很小,甚至为零。 因为停止信号是在炉门到位后发出的, 滞后的信号使得减速电机在刹车前总会转动很小的角度,从而使提升用的链条松弛下来,现场基本属于这种情况。

在P=0 情况下,令A=(2f+μ1×d)/D,求得:

F=G×(cosα-A×sinα)/[μ×(cosα-A×sinα)+(sinα+A×cosα)](N)

令B=(cosα-A×sinα),C=(sinα+A×cosα)

以实际使用炉门为例,D=80 mm,d=50 mm,α=33°,按100 ℃计算,A=0.14;对于重1 000 kg 的炉门(含耐材),G=1 000 kg×g=9 800 N,其压紧力F=8 359 N。

如果α=45°,其余同上,则F=6 002 N。 可见,α=33°可得到更大的压紧力。

这种压紧方式适用于配重比较小的情况, 比如取10%~20%的炉门重量作为配重,相应地,所需炉门驱动电机功率较大。 若采用较大的配重, 比如100%平衡配重,还配备原来那么大的电机就不合算了,但如果配备小电机,就不能在炉门停止后带动配重,这样,就对停止后的炉门施加了很大的向上的拉力P,在P≠0 情况下,由方程(1)和(2)得:

通常β=0.5°~1°, 使用中β=0.86°, 如果P=G1=G=9 800 N(假设减速电机刹车后,配重的力仍作用在提升链条上, 并略去链条与链轮之间的摩擦阻力),α=33°,其余参数同上,则F 为负值,显然不合理,即不可能对炉门产生压紧力。 如果P=G1=80%×G,则F=1 584 N;如果P=G1=20%×G,则F=6 664 N;可见,对于采用自重式压紧机构的炉门,只能配置很小的配重。

2 台车牵引机构

在文献[1]中详细介绍了多种台车牵引机构,如钝轮-销齿条式牵引机构、钢绳牵引机构、自行式牵引机构等。

本文介绍的是一种浮动式齿轮-齿条牵引机构,该牵引机构位于炉口的地坑内, 除大齿轮的少部分齿露出地面外,其余大部分均位于地坑内,上面用钢板将地坑盖住。该牵引机构的主要特点,就是驱动装置中的齿轮箱采用浮动设计,即:齿轮箱一端通过销轴与固定机架连接, 另一端则通过下部有蝶簧的螺杆与机架连接(见图5)。

图5 浮动式齿轮-齿条牵引机构示意图

运动时大齿轮与齿条之间的受力情况如图6 所示。 齿条给大齿轮的作用力Fn(法向力)分解为分度圆上圆周力(切向力)Ft 和径向力Fr。 Ft=T/r,Fn=Ft/cosα,Fr=Ft×tanα,α 为压力角,r 为大齿轮分度圆半径,T 为大齿轮传递的扭矩。

这个径向力向下压大齿轮, 又通过齿轮箱传递给固定销轴和碟簧,碟簧受力后压缩,齿轮箱就会以固定销轴为中心做小幅度的摆动。正常运行情况下,这种浮动结构可以在运行过程中自动调节由于齿条变形(台车变形)及安装制作误差导致的过大或过小的齿侧间隙,保证齿轮与齿条间的良好啮合。除此之外,这种浮动结构还有在台车启动(或停止)时减缓轮齿冲击的作用,分析如下:

图6 大齿轮与齿条之间的受力分析图

台车启动时需克服的阻力, 除台车自重及料重产生的运动阻力外, 还有很大的惯性力:Fg=-ma(N),惯性力Fg 是质量m 与加速度a 的乘积。 启动越快,则加速度越大,惯性力也就越大。

关于台车车轮运行阻力的计算,文献[1]中给出如下的公式:

式中:F—运动阻力,N

G—台车自重(含砌体重量),kg

Q—台车装载量(含垫铁重量),kg

D—车轮直径,mm

d—轴径,mm

g—重力加速度,m/s2

μ—轴承摩擦因数

f—滚动摩擦系数,mm

β—考虑轮缘侧面、轨道安装不平、砂封结渣等因素造成的附加阻力系数, 对于滑动轴承,β=1.25~1.5,对于滚动轴承,β=2~4

德国工程师通常采用下式计算车轮阻力:

式中,c 为轮缘侧面摩擦因数,c=0.04。

该式明确给出了轮缘侧面产生的摩擦阻力。

由于式(5)中β 值给了一个比较大的范围,因此,式(6)显得更精确一些。

若D=360 mm,d=90 mm,μ=0.03,f=0.8 mm,由式(6)得:F=0.51×(Q+G)(N)

而惯性力Fg=-ma=-(Q+G)×a(N);

假设台车启动后正常运行速度为υ=6 m/min=0.1 m/s,据公式υ=υ0+aτ,初始速度υ0=0,则a=υ/τ,若采用减速电机直接启动,无变频,也不用文中介绍的这种浮动齿轮箱设计,经计算上述100 t 载荷的台车驱动装置启动时间约0.5 s, 则Fg=0.2×(Q+G)(N),即惯性力约等于40%的台车行走阻力。

采用浮动齿轮箱后,启动时,在径向力Fr 的作用下,大齿轮的轮齿会在啮合的齿条的齿廓(齿条的轮廓为直线)上滑动,在现场可以观察到当台车启动时碟簧会有一个明显的压缩, 尤其对于重载台车更为明显。 同时,圆周力Ft 推动齿条向前运动,在启动过程中, 电机也会以大于额定转矩的启动转矩来启动,台车(齿条)的启动速度会由于轮齿的滑动而减小(分解出一个滑动分速度),因此,台车启动的加速度a 值就会减小,进而减小了惯性力Fg。 当台车启动后,惯性力消失,齿条施加于齿轮的径向力Fr 减小,在碟簧的作用下,齿轮与齿条的啮合恢复到正常状态。

因此,这种浮动设计可以有效减小台车启动(及停止)时的惯性力,减缓了启动(及停止)时对轮齿的冲击。 此外,齿轮齿条传动是比较精确的传动,因此可以保证较准确的停位,而只有准确停位,才能保证台车与炉体以及台车与炉门之间有良好的密封。

3 结论

采用本文介绍的自重式压紧机构, 需配置小于20%炉门重量的较小配重, 这样才能使炉门得到很大的压紧力。采用本文介绍的浮动式齿轮-齿条牵引机构,不仅可以在正常运行情况下,自动调节由于齿条变形(台车变形)及安装制作误差导致的过大或过小的齿侧间隙,保证齿轮与齿条间的良好啮合,还可以在台车启动(或停止)时减缓对轮齿的冲击。 多年的现场实践表明, 文中介绍的这种压紧机构以及浮动式齿轮-齿条牵引机构均具有结构简单、 运行可靠、使用效果好、使用寿命长的特点,值得在工业炉领域推广应用。