现浇混凝土桥面铺装裂缝修复材料研究

高星星, 张 丹, 曾 伟, 肖绪荡

(1.天津市市政工程设计研究院,天津 300392;2.长安大学 公路学院,陕西 西安 710064)

现浇混凝土桥面裂缝是影响桥梁使用品质与使用寿命的重要因素。环氧树脂因具有优越的黏结性与力学强度被广泛应用于水泥混凝土裂缝修补,但其存在黏度较大、固化物韧性差等缺点,不适合用于微裂缝的修补。为改善环氧树脂使用性能,拓宽其在裂缝修补领域的应用范围,国内外开展了大量的研究。陈杨杰等[1]利用聚氨酯预聚物对环氧树脂进行改性,发现聚氨酯预聚物掺量为15%时,增韧改性效果最佳;李瑜等[2]利用聚硫橡胶对环氧树脂进行增韧改性,发现聚硫橡胶质量分数为80%时,增韧效果较好;崔宏生等[3]通过掺加活性稀释剂显著降低了环氧灌浆材料的黏度,当稀释剂质量分数为15%时,环氧树脂的黏度从9 250 mPa·s降低到2 300 mPa·s;刘美华等[4]发现当活性稀释剂掺量为25%时,环氧固化体系黏度迅速下降到180 mPa·s且在稀释剂掺量为15%时,拉伸强度与弯曲强度与未掺加稀释剂时相近;Le Hoang Sinh等[5]通过添加液晶聚酯酰胺进行环氧树脂增韧改性,显著提高了其拉伸性能;Wei Jiang等[6]利用超声波均匀分散纳米三氧化铝进行环氧树脂增韧改性,当纳米三氧化铝掺量为3%时,环氧树脂的力学性能显著提高。

综上可知,国内外研究者对环氧灌浆材料的关注重点是增韧改性研究,对其稀释降黏研究相对较少且所研究的灌浆材料降黏后仍具有较大的黏度,主要适用于修补较宽裂缝以及大块破损;而细微裂缝因宽度较小,其修补材料需要具有更低的黏度,因此,开展用于细微裂缝修补的环氧灌浆材料稀释降黏研究具有重要的现实意义。

基于此,采用单环氧基活性稀释剂降黏环氧树脂,制备用于细微裂缝修补的低黏环氧灌浆材料,通过室内试验揭示稀释剂掺量对环氧灌浆材料的黏度与力学性能的影响,为桥面现浇水泥混凝土细微裂缝处治奠定基础。

1 试验材料与方法

1.1 试验材料

1)环氧树脂。黏度5~10 Pa·s,环氧值0.52~0.56 mol/100 g,挥发物≤1.5%,有机氯值≤0.001 mol/100 g,无机氯值≤0.001mol/100 g。

2)稀释剂。采用单环氧基活性稀释剂,黏度10~20 mPa·s,环氧值 0.3~0.33 mol/100 g,环氧当量 286~313 g/mol,可水解氯≤0.02 mol/100 g,无机氯值≤0.005 mol/100 g,水分≤0.1%。

3)固化剂。采用低分子量聚醚胺,黏度10~20 mPa·s,活性氢当量59~61 g/mol,胺值350~390 mg/g。

1.2 制备方法

将环氧树脂、固化剂、稀释剂在高低温交变试验箱内预热至25℃,按比例先将环氧树脂与稀释剂放入500 mL烧杯中,以300 r/min速度搅拌2 min,然后掺入固化剂,再以300 r/min速度搅拌3 min,制得环氧灌浆材料。

2 活性稀释环氧灌浆材料可操作时间

细微裂缝处治时不仅要求灌浆材料具有较低的初始黏度并且需要有适当的可操作时间,便于现场施工操作。参照GB/T 2794—2013《胶粘剂黏度的测定单圆筒旋转黏度计法》进行黏度试验,测试不同稀释剂掺量下环氧灌浆材料的初始黏度与可操作时间,黏度增长到200 mPa·s所需时间即为可操作时间。见图1。

图1 环氧灌浆材料初始黏度与可操作时间

由图1可知:掺加稀释剂可显著降低环氧灌浆材料的初始黏度,随着稀释剂掺量的增加,环氧灌浆材料的初始黏度呈下降趋势,当稀释剂掺量为30%时,初始黏度低至55.84 mPa·s,与未掺加稀释剂的材料相比下降了67%。由于加入大量稀释剂,降低了反应体系中环氧基浓度,延缓了固化反应的进行,使得环氧灌浆材料可操作时间延长;即伴随着稀释剂掺量的增加,环氧灌浆材料的可操作时间呈上升趋势,当稀释剂掺量为30%时,环氧灌浆材料的可操作时间高达277 min。与JCT 1041—2007《混凝土裂缝用环氧树脂灌浆材料》要求的初始黏度<200 mPa·s和可操作时间>30 min相比较,掺加稀释剂所制备的环氧灌浆材料初始黏度更低,可操作时间更长,能更好地适应细微裂缝修补。

3 活性稀释环氧灌浆材料拉伸性能

环氧灌浆材料需要具备良好的拉伸性能以满足结构协调变形能力,为明确不同稀释剂掺量下环氧灌浆材料固化物的拉伸性能,参照GB/T 2567—2008《树脂浇注体性能试验方法》分别在-10、25、60℃环境条件下测试环氧灌浆材料的拉伸强度和断裂伸长率。见图2和图3。

图2 环氧灌浆材料拉伸强度

图3 环氧灌浆材料断裂伸长率

由图2可知:环氧灌浆材料的强度受温度影响较大,温度越高,其拉伸强度越低,这是由于升高温度降低了环氧灌浆材料内聚力,使拉伸强度减弱;同一测试温度下,随着稀释剂掺量的增加,环氧灌浆材料的拉伸强度总体呈下降趋势;当稀释剂掺量为0~10%时,环氧灌浆材料在60℃时的拉伸强度明显高于纯环氧树脂强度;当稀释剂掺量进一步增加时,环氧灌浆材料拉伸强度呈下降趋势,这是由于固化物中柔性链段增多,破坏了环氧灌浆材料的交联密度,降低了材料拉伸强度;但是当稀释剂掺量为20%时,环氧灌浆材料的拉伸强度均满足JCT 1041—2007要求的拉伸强度≥15 MPa。

由图3可知:当稀释剂掺量为0~10%时,环氧灌浆材料在-10、25、60℃时的断裂伸长率较为接近且均无大幅变动;当稀释剂掺量超过10%时,环氧灌浆材料在60℃时的断裂伸长率开始快速增长;当稀释剂掺量超过15%时,环氧灌浆材料在25℃时的断裂伸长率开始快速增长,在稀释剂掺量为30%时取得极大值,为103.12%;但在-10℃条件下,稀释剂掺量增加,环氧灌浆材料断裂伸长率变化不大,其低温柔韧性较差。

4 活性稀释环氧灌浆材料黏结性能

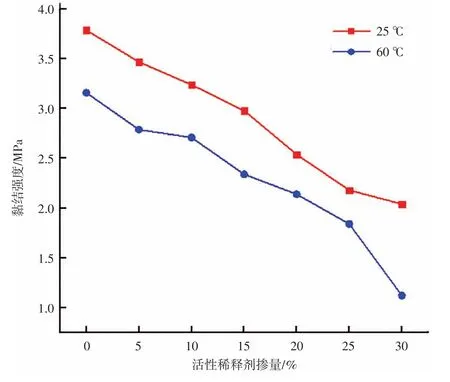

环氧灌浆材料与混凝土之间应具备良好的黏结强度,以保证灌浆材料与混凝土之间牢固黏结。为明确不同稀释剂掺量下环氧灌浆材料的黏结性能,参照GB/T 16777—2008《建筑防水涂料试验方法》,分别在25、60℃环境条件下进行八字黏结拉伸试验,测试环氧灌浆材料的黏结强度。见图4。

图4 环氧灌浆材料黏结强度

由图4可知:同一稀释剂掺量下,温度越高,环氧灌浆材料的黏结强度越小;当稀释剂掺量为30%时,60℃时的黏结强度相比25℃时下降了约45%;掺加稀释剂可显著降低环氧灌浆材料的黏结强度,随着稀释剂掺量的增加,环氧灌浆材料在25℃与60℃条件下的黏结强度均呈下降趋势,这是由于掺加稀释剂后,环氧灌浆材料的浸润性增强,而内聚力变小,从而导致黏结强度下降;稀释剂掺量为30%时,环氧灌浆材料的黏结强度值最低,在25、60℃条件下分别为2.04、1.12 MPa,与未掺加稀释剂的材料相比,分别下降了约46%、65%;但当稀释剂掺量为20%时,环氧灌浆材料的黏结强度满足JCT 1041—2007要求的黏结强度≥2.5 MPa。

5 结论

1)掺加稀释剂可显著降低环氧灌浆材料的黏度,延长其可操作时间,当稀释剂掺量为30%时,环氧灌浆材料的黏度低至55.84 mPa·s,可操作时间高达227 min。

2)当稀释剂掺量<10%时,环氧灌浆材料在各温度下的断裂伸长率较为接近且均无大幅变动;当稀释剂掺量进一步增大时,其断裂延伸率显著升高,柔韧性改善效果明显。

3)随着稀释剂掺量增加,环氧灌浆材料的拉伸和黏结强度不断下降,但当稀释剂掺量为20%时,环氧灌浆材料仍保持良好的拉伸强度和黏结强度。