SCR系统优化设计研究

文_潘志越 福建永福电力设计股份有限公司

选择性催化还原(SCR)技术具有脱硝效率高、运行可靠、几乎无二次污染等优点,是目前应用最广泛的电站烟气脱硝技术之一。其基本原理是以氨或尿素作为还原剂,在300 ~420℃的温度区间及催化剂的作用下,将烟气中的NOx还原为无害的N2和H2O。深入研究SCR 技术及其工程应用,对我国NOx减排事业意义重大。

SCR反应器内烟气流场的均匀性是影响反应器性能的关键因素。当催化剂中流速分布不均匀时,流速过高处会造成催化剂磨损,也使得反应时间不充足,降低脱硝效率;流速过低处易导致飞灰在催化剂表面沉积、堵塞催化剂孔道,甚至影响反应物的传质扩散。因此实际工程中,SCR 系统对流场均匀性有较严格的要求。数值模拟具有经济、灵活的优点,是研究SCR 系统流场的先进方法。本文以某热电厂170t/h 燃煤锅炉SCR 改造项目为例,对SCR 系统建立数值模型,并分析、改进关键部件布置。

1 物理模型

SCR 反应器位于高温省煤器与高温空预器之间,为典型高灰型布置。反应器本体高度为12750mm,截面尺寸4060mm×5850mm。催化剂层为的2+(1)方案,最下层为预留层。AIG 布置于竖直连接烟道中部。包括省煤器灰斗、反应器主体以及连接烟道的初步设计方案如图1 所示。按等比例对建立模型并划分网格。网格总数约为220 万,通过无关性验证。

图1 模拟对象示意

2 数学模型

2.1 控制方程

采用三维不可压缩稳态模型模拟烟气的流动。其连续性方程、动量方程、组分守恒方程不赘述。

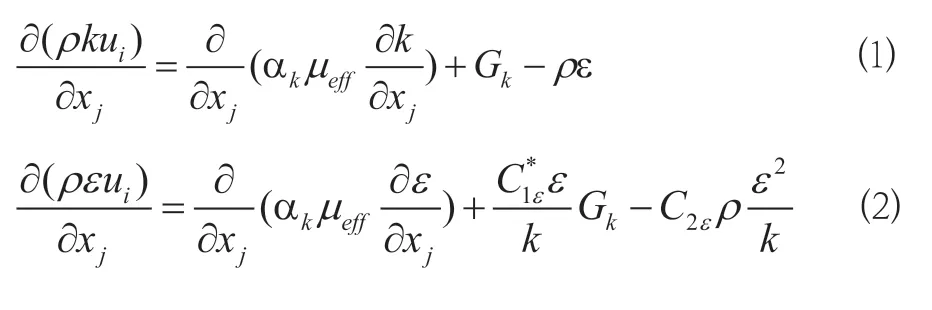

模拟湍流的核心在于湍流模型的选取。标准k-ε模型是工程上应用最广泛的模型。本文采用RNGk-ε模型进行模拟,该模型对高曲率流动具有更好的模拟效果。RNGk-ε模型的k方程与ε方程如下:

催化剂层采用多孔介质模型模拟。该模型实际上是动量方程中描述压力损失的源项:

由于烟气在催化剂层中为层流流动,压降与流速成正比。因此忽略惯性损失项,从而得到以下的简化方程:

2.2 边界条件与计算方法

采用商业软件ANSYS FLUENT 进行数值求解。进口采用速度入口条件。模拟工况为SCR 系统设计工况(100%BMCR),各参数由电厂现场实测工况(90%BMCR)的运行数据计算得出,如表1 所示。

表1 入口边界条件

出口采用自由流出口条件。压力速度耦合采用SIMPLEC 算法。为了更加精确地模拟速度场及出于收敛难易考虑,仅动量方程采用二阶离散格式,其余采用一阶离散格式。计算残差均设置为10-5。

3 计算结果与分析

3.1 空塔布置

首先计算空塔布置的模拟结果。由图2 可见,烟气分布从灰斗出口就出现强烈不均匀性。受惯性作用,大量烟气在水平烟道底部聚集,烟道上部出现明显低速区。而水平烟道处的烟气偏斜又严重影响了竖直烟道中的流场分布:在AIG 处,左侧流速仅为9m/s 左右,而右侧流速达到了15m/s 以上。过大的流速偏差难以保证烟气与氨气混合均匀。在反应器上方,内侧催化剂层上方出现了一大范围的漩涡区。该处的催化剂在运行中极易发生飞灰沉积,从而影响系统性能。

图2 初设方案纵向中心截面速度云图(单位m/s)

采用相对均方根法(RMS)来量化评价流场均匀性。其计算公式为:

3.2 优化设计

在SCR 系统流场优化的研究中,一般采用的是简单比较或正交实验法。本文采用的改进方法为:沿烟气流动方向依次布置均流部件,逐步改进流场。当然,这是建立在上游流场影响下游流场,而反之上游不受下游影响的假设基础之上的。严格来说,该假设仅对超声速流场成立,但对工程问题来说,是可接受的近似。

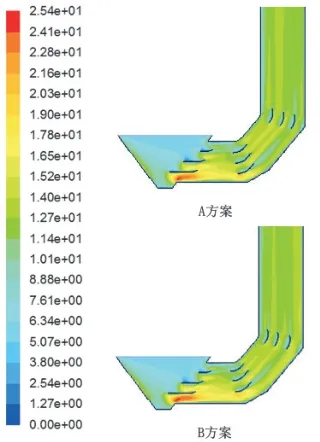

首先在下部拐弯处布置导流叶片以优化竖直烟道中流场。对多种布置方案进行了模拟,其中有两种方案能使竖直烟道中获得较好的流场分布(以下称为A,B 方案),如图3 所示。

图3 局部速度分布云图(单位m/s)

A,B 方案均布置了三组导流叶片。灰斗与水平烟道连接处的导流叶片有效缓解了烟气向烟道底端的堆积,起到预均流作用;其后两组导流叶片使烟气完成90°转向并均匀分布,避免了下游烟气直接撞击右侧壁面从而导致AIG 处流场分布极度不均匀的情况的发生。两种方案的不同之处在于,A 方案中拐角处导流叶片为等间距布置,B 方案中导流叶片间距沿拐弯外侧逐渐扩大。为更加全面地比较二者的均流性能,分别模拟了A,B 方案在100%~35%BMCR 不同负荷下的流场,如图4 所示。

图4 不同负荷下A,B 方案对比

可见,偏离设计工况的负荷均会引起流场均匀性的降低。虽然两者在设计工况下的Cv值接近,但是随着负荷的减小,A 方案Cv值的增大远远高于B 方案。也就是说,与等间距布置相比,非等间距布置的导流叶片具有更好的负荷适应性能。因此采用B 方案。

根据同样思路,在烟道上部拐角,反应器上方分别布置非等间距导流叶片,

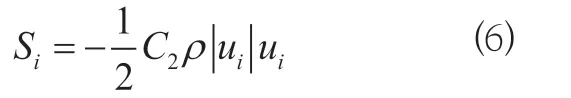

此时,首层催化剂前速度不均匀系数为17.8%,仍需进一步优化。采用的改进措施是在催化剂层上方布置整流器。整流器为格栅结构钢板,高度500mm,也采用多孔介质模型模拟。整流器中流动处于湍流区,压降近似与流速平方成正比,因此忽略(3)式中的粘性阻力项,从而得到式(6)。模拟中需要设置阻力系数与孔隙率参数,如表2 所示。

表2 整流器模拟参数

不同参数的整流器的模拟效果如图5 所示。可见随着格栅加密,其后流场趋于均匀,首层催化剂前的速度不均匀系数分别为13.5%,11.7%和8.2%。但值得注意的是,即使采用最小90mm 单元尺寸的整流器,反应器内侧依然存在较大的漩涡区。实际上,这是反应器入口前典型结构,导致该漩涡区在SCR 系统中并不鲜见,有研究甚至用“臭名昭著”来评价该漩涡区。

图5 不同整流器速度云图(单位m/s)

该处类似于90°扩散急转弯头,而在相关设计规范中属于应“尽量避免”的设计。为了消除该漩涡区的不利影响,在90mm单元整流器方案的基础上,将两处拐角处边壁改为弧形结构,同时适当调整导流叶片位置,模拟效果如图6 ~7 所示。

图6 优化后纵向中心截面速度云图(单位m/s)

图7 优化方案与初设流速分布对比

在整流器与弧形壁面的综合作用下,反应器内拐角的漩涡区得到了有效的抑制。AIG 处与首层催化剂前上的流速不均匀系数流速分别为7.56%和2.96%。整个SCR 系统,特别是在AIG 处与催化剂层均达到了较理想的流场分布。虽然系统内布置较多组整流部件,并采用较小单元尺寸的整流器,但是全系统平均压降为769Pa,与初设方案的735Pa 相比,并未显著增大。

4 结论

本文建立了以RNGfalse模型、多孔介质模型为核心的SCR系统数值模型,沿烟气流动方向逐步改进结构,最终完成优化设计。通过对不同结构均流装置的对比分析,有如下结论:

①SCR 系统运行在偏离设计工况负荷时,导流叶片的均流性能会降低。与等间距叶片相比,非等间距叶片具有更好的负荷适应性。

②采用反应器弧形壁面和单元边长为90mm 的整流器可以有效抑制反应器入口拐角内侧的漩涡区,显著提高流场的均匀性。③合理布置均流部件可使SCR 系统流场分布得到显著改善,而不引起压力损失的显著增大。