进气系统微穿孔管消声器设计与优化

刘志恩,沈 健,卢炽华,陈 弯

(1.武汉理工大学汽车零部件技术湖北省协同创新中心,湖北武汉 430070;2.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北武汉 430070)

0 引 言

进气噪声是汽车驾驶舱的主要噪声源之一,对其进行研究及控制具有重要理论及工程价值[1]。进气噪声主要包括由进气脉动产生的低频噪声和由高速气流引起的中高频宽带噪声。常规的进气消声器一般可以较好地衰减低中频进气噪声[2]。而对于中高频宽带进气噪声,常规的进气消声器则无法有效地消除。在该情况下,微穿孔管消声器成为一种好的选择。

微穿孔板是一种具有高吸声系数、宽吸声带宽的新型吸声材料,由马大猷院士[3]首次提出。目前这种材料作为微穿孔管消声器已经被广泛用于管道消声中[4]。然而,由于亥姆赫兹共振机制,传统的单腔微穿孔管消声器仍只在共振频率附近的窄带内有效,对宽带噪声降噪效果较差。在另一方面,考虑到进气系统中的元件一般为塑料制件,因而常规采用激光打孔的金属材质的微穿孔管消声器在此已不适用。

针对上述问题,本文提出一种采用多腔耦合模式的微穿孔管消声器,在保证低压力损失的同时,实现进气噪声的宽频带降噪。本文推导了有流条件下多腔微穿孔管消声器的传递损失计算模型,采用多种群遗传算法进行消声器结构参数的优化设计,在目标频率范围内获得结构参数的最佳组合,最后加工优化的样件,在双负载法阻抗管测试台架上测量的传递损失较大,并在实车上验证其在进气系统中的实际消声效果。

1 理论分析

1.1 微穿孔板传递阻抗

微穿孔板是一种穿有许多丝米级微孔的薄板。图1为微穿孔板的示意图,其中t为板厚,d为微孔直径,b为相邻两个微孔之间的孔心间距。

图1 微穿孔板结构示意图Fig.1 Structural diagram of micro-perforated plate

根据文献[5],微孔可视为短管,其阻抗率为

其中:R和ωM分别是微孔的声阻率和声抗率;η是动力粘滞系数;ρ0是空气密度;ω=2πf是角频率(f是入射声波的频率)。

微穿孔板可视为微孔的并联连接,其相对声阻抗可表示为

式中,c是空气中的声速;σ是微穿孔板的穿孔率,当微穿孔板的穿孔呈正方形排列时,穿孔率为σ=πd2/(4b2)。

1.2 微穿孔管消声单元传递矩阵

微穿孔管消声器单元示意图如图2所示。单腔微穿孔管消声单元由内微穿孔管和外管构成,其中D1为微穿孔管直径,D2为外管直径,L为外管轴向长度。微穿孔管分为了三个部分,包括入口轴向长度为li的无穿孔段,中间轴向长度为l的微穿孔段以及出口轴向长度为lo的无穿孔段。

图2 微穿孔管消声器单元示意图Fig.2Schematic diagram of micro-perforated tube muffler unit

对于内微穿孔管和外管,质量连续性方程和动量守恒方程可写为[6-7]

式(6)、(7)中:i=1表示内微穿孔管,i=2表示外管;Ui表示内微穿孔管和外管中的轴向流速;ρi、ui和pi分别表示内微穿孔管和外管中的轴向密度、质点振速和声压的波动;v12为通过穿孔界面的质点振速,ζ12是内微穿孔管和外管的穿孔界面的相对声阻抗,可以根据式(1)~(5)计算得到。

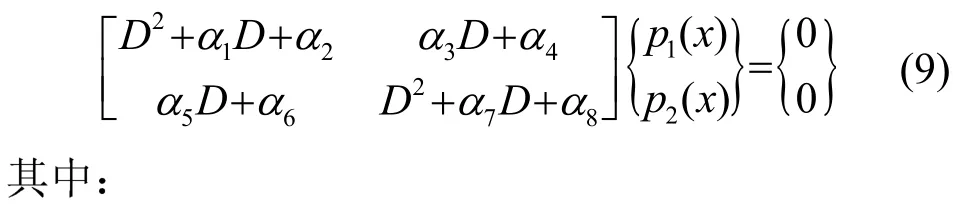

假设传播过程是等熵的,且式(6)、(7)中所有变量随时间变化的关系为简谐关系,则结合式(6)和(7)消除ρi、ui和v12,得出以下耦合微分方程,即波动方程为

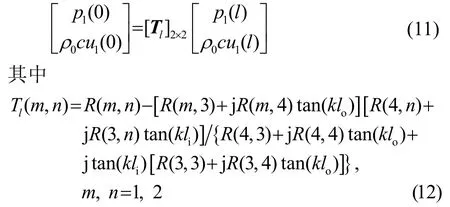

得到微穿孔管消声单元的传递矩阵关系为[8]

入口无穿孔段和出口无穿孔段为简单的直管单元,故其传递矩阵分别为

最终,得到整个单腔微穿孔管消声单元的传递矩阵为

1.3 多腔微穿孔管消声器传递损失

由两个及以上的微穿孔管消声单元采用多腔耦合的方式可组成多腔微穿孔管消声器,如图3所示。其总的传递矩阵[Ttotal]为[9-10]

从而多腔微穿孔管消声器的传递损失为

图3 多腔微穿孔元件结构Fig.3Structure of multi-chamber micro-perforated element

2 多腔微穿孔管消声器优化设计

2.1 优化目标确立

图 4和图 5为某汽车在三挡全油门工况下从1 000 r·min-1加速到5 000 r·min-1时测得的无消声器和有消声器时的进气噪声频谱图,其中图4为在无任何消声元件的原进气系统情况下测得的噪声频谱图,图5为在原进气系统中加入5个频率分别为73、90、183、320、360 Hz的亥姆赫兹共振器的情况下测得的噪声频谱图。

图4 无消声器的进气噪声的“频谱-转速”分布云图Fig.4 “Spectrum-rpm” nephogram of intake noise without muffler

图5 带亥姆赫兹共振器的进气噪声“频谱-转速”分布云图Fig.5 “Spectrum-rev” nephogram of intake noise with Helmhertz resonator

可以看出,采用常规的进气消声元件后,600~1 800 Hz频段内的中高频宽带进气噪声无法有效消除,甚至在200~400 Hz频段内的低频进气噪声仍有较多残余噪声。为此,本文以消除600~1 800 Hz的宽带进气噪声为主要目标,同时兼顾进一步降低200~400 Hz的低频进气噪声,制定了相应的传递损失目标曲线,如图6所示。目标函数定义为

其中:Ltar(f)和LT(f)分别为对应频率f的目标传递损失和计算出的传递损失值,LT(f)根据第2节中建立的传递损失计算模型得到;和分别表示obja(f)和objb(f)的平均值;为了避免在谷值和低频处的传递损失值太小,的指数设为2。

图6 传递损失的目标曲线Fig.6 Target curve of transmission loss

2.2 基于多种群遗传算法微穿孔管消声器优化设计

多种群遗传算法是一种全局优化方法,具有比传统遗传算法更好的全局优化能力[11-12]。因此,本文使用多种群遗传算法来优化多腔微穿孔管消声器的传递损失,在给定的变化范围内获得结构参数的最佳组合。子种群大小、子种群个数、进化代数分别设置为10、10和200。交叉率、变异率和迁移率分别设置为0.8、0.05和0.01。

由于发动机室安装空间的限制,本文选择了三腔和四腔微穿孔管消声器作为优化对象。消声器内管的直径D1和外管的直径D2分别设置为54 mm和132 mm。内管中的流速Ui为31.4 m·s-1。微穿孔管壁厚设置为 2 mm。对于三腔微穿孔管消声器,轴向长度设置为L1=L2=L3=56 mm,故三腔微穿孔管消声器的优化向量XⅢ包含12个参数,分别是微孔直径d1、d2和d3、穿孔率σ1、σ2和σ3以及轴向长度li1、li2、li3、lo1、lo2和lo3。XⅢ可以写为[13]

向量XⅢ中参数的约束范围设置为

通过优化计算得到三腔微穿孔管消声器的结构参数优化结果,如表1所示。

表1 三腔微穿孔管消声器的最优结构参数Table 1 Optimal structural parameters of three cavity micro-perforated tube muffler components

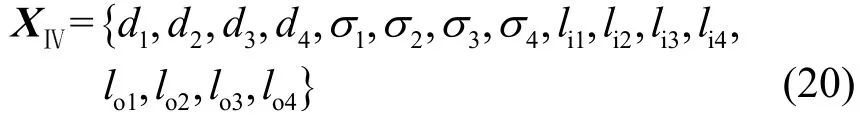

对于四腔微穿孔管消音器,轴向长度设置L1=L2=L3=L4=42 mm。因此,其包括16个参数的优化向量XⅣ可写为

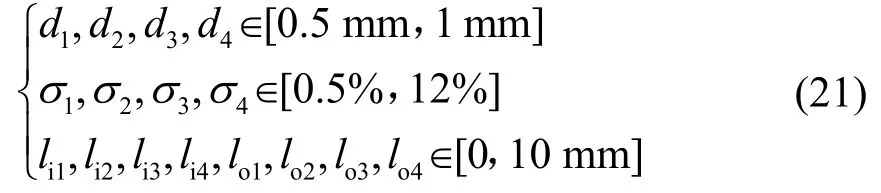

向量XⅣ中参数的约束范围设置为

通过优化计算得到四腔微穿孔管消声器的结构参数优化结果,如表2所示。

表2 四腔微穿孔管消声器的最优结构参数Table 2 Optimum structural parameters of four cavity micro-perforated tube muffler components

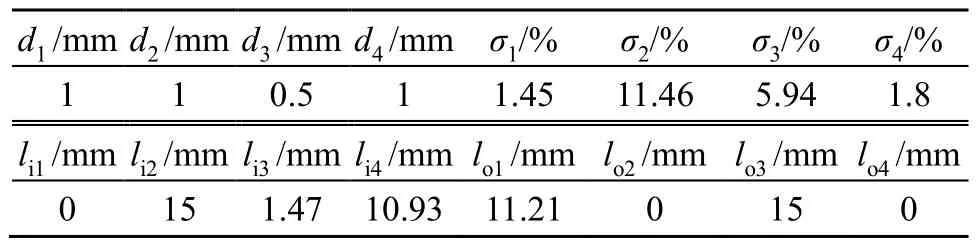

目标和优化后的传递损失曲线对比结果如图 7所示。

图7 目标和优化后传递损失曲线对比Fig.7 Comparison of targeted and optimized transmission loss curves

由图7可知,四腔微穿孔管消声器的传递损失优化结果在低频段比三腔微穿孔管消声器更接近于目标传递损失曲线,且在中高频段四腔微穿孔管消声器的传递损失值比三腔微穿孔管消声器的传递损失值更大。因此采用四腔微穿孔管消声器来消除250~400 Hz及600~1800 Hz频段内的进气噪声。

3 实验结果与分析

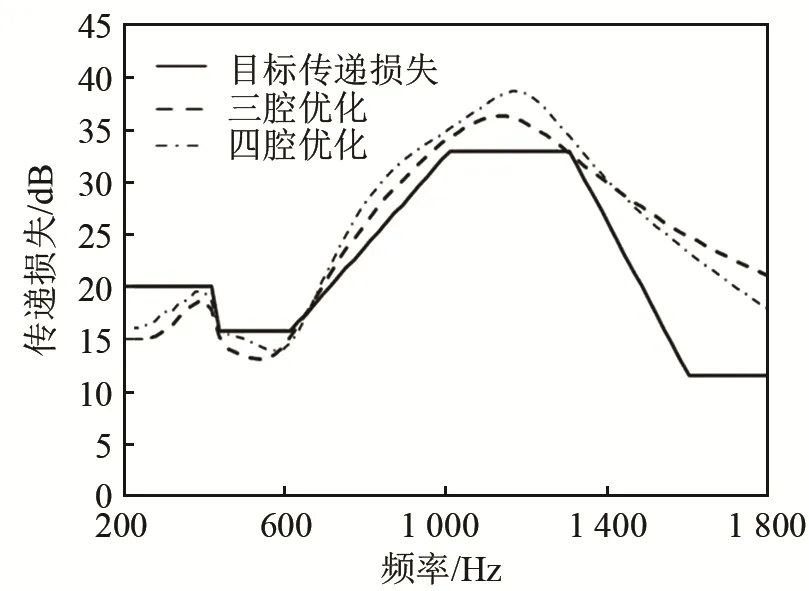

本文采用两负载法测量传递损失[14-15],如图 8所示,该方法通过改变两种不同的出口边界条件来建立描述待测消声器上游和下游间关系的两组方程,进而求出消声器的四极参数和传递损失。Za和Zb分别为两种不同负载。

图8 双负载法示意图Fig.8 Test bench of transmission loss measurement

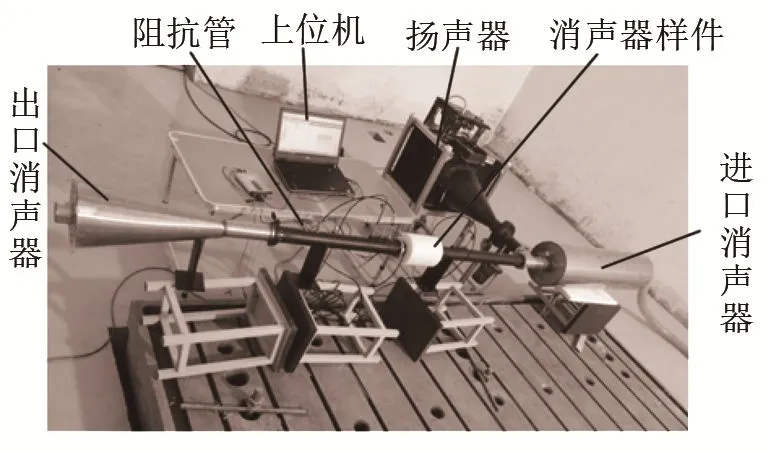

基于上述的两负载法理论搭建了一套可用于测量各种消声器传递损失的阻抗管台架,如图 9所示,并且可考虑气流的影响。阻抗管内径为54 mm,有效测量范围为 50~3 600 Hz。鼓风机提供气流,且变频器可对流速进行调节。声源由功率放大器驱动的低频扬声器和中高频扬声器组合产生。最后根据两负载公式即可计算得到消声器的传递损失。

图9 传递损失测量试验台架Fig.9 Transmission loss measurement test bench

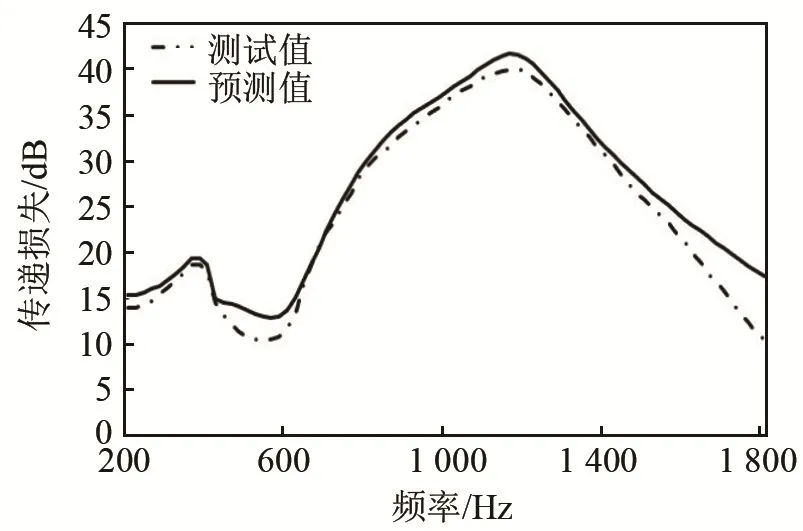

为了验证基于传递矩阵的多腔微穿孔管消声器声学模型的准确性,通过3D打印技术加工出优化后四腔微穿孔管消声器样件,通过台架进行有流传递损失试验,得到理论预测与实验结果对照曲线,如图10所示。由图10可见,预测结果与实测结果具有较好的一致性,所提出的传递损失计算模型是准确的。

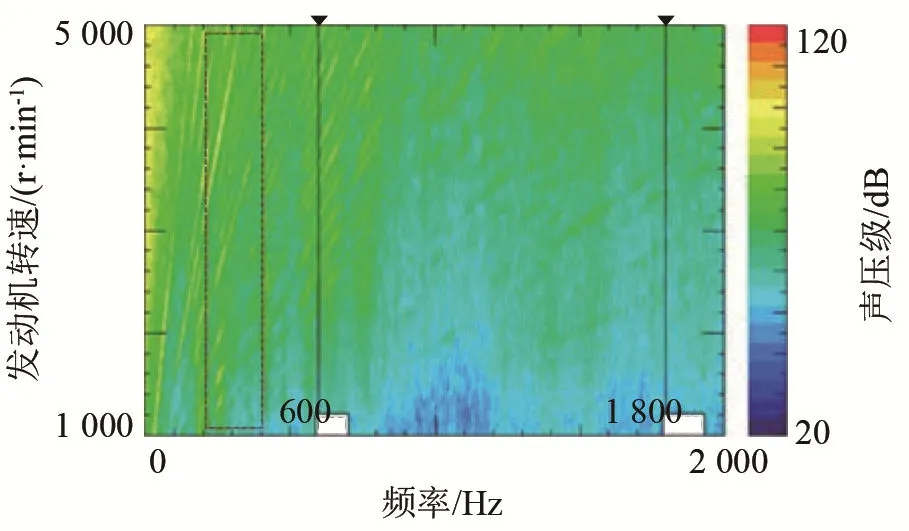

为进一步验证优化的四腔微穿孔管消声器在进气系统中的实际消声效果,将其装配到2.1节中的带有5个亥姆赫兹共振器的进气系统中,再次测得进气噪声频谱图,如图11所示。由图11可知,600~1 800 Hz频段内的中高频宽带进气噪声被明显消除了,并且200~400 Hz频段内的低频进气噪声也被进一步消除,从而验证了多种群遗传算法的优化效果及四腔微穿孔管消声器的宽频消声特性。

图10 传递损失的预测结果与测量结果对照Fig.10 Comparison of predicted and measured transmission losses

图11 加装多腔微穿孔管消声器的进气噪声“频谱-转速”分布云图Fig.11 “Spectrum-rpm” nephogram of intake noise with multi-cavity micro-perforated tube muffler

4 结 论

为了降低某汽车高转速下进气系统产生的中高频宽带噪声及低频噪声,提出了一种多腔微穿孔管消声器,并基于传递矩阵理论,建立了有流条件下的多腔微穿孔管消声器的传递损失计算模型。进一步采用多种群遗传算法对多腔微穿孔管消声器的结构参数进行了优化设计。最后对四腔微穿孔管消声器在阻抗管试验台架和实车上分别进行了试验验证。结果表明优化后的四腔微穿孔管消声器对600~1 800 Hz中高频段以及 250~400 Hz低频段的进气噪声都具有良好的降噪效果。