一种工业机器人支架的轻量化设计与应用研究

文 静

(宁夏工商职业技术学院,宁夏 银川 750021)

近年来,产品轻量化在众多领域应用广泛,起到了至关重要的作用。一般来说,轻量化分为两种:材料轻量化和结构轻量化。其中,材料轻量化是在保证零件服役性能的基础上尽可能采用铝、钛合金等轻质材料制造,以实现轻量化。结构轻量化旨在通过优化结构设计,在保证性能的基础上减轻零件重量,从而减少了机械整体的重量,降低了汽车、智能机器人设备运行能耗,显著降低了生产制造成本,这使得轻量化的优势及应用意义也越发凸显出来[1]。

拓扑优化设计理念和思路,正是一种兼顾了结构轻量化和力学性能的优化方法,是结构设计轻量化中相当重要的方法。一般来说,拓扑优化是通过分析零件上不同受力的荷载方向,在确定设计领域后对该空间内的材料分布及受力荷载进行合理搭配,由此获得最佳的结构布局,即最佳的荷载路径。而后按照实际应用需求形成三维模型,从而获得能够满足刚度、应力需求的轻量化部件。

但是通过拓扑优化后的结构一般存在不规则性及加工制造困难的局限性,复杂三维结构采用传统加工工艺很难成型,从而限制了其应用,而增材制造技术的出现刚好解决了这一难题。增材技术是通过软件将三维模型切换成二维平面,而后逐层打印成型,这极大程度地减低了因结构而造成的加工难度,提高了小批量的短周期生产效率和材料利用率,使得高性能、复杂轻量化结构得以实现。

文章通过Hyperworks软件对工业机器人支架进行优化设计,通过对受力荷载及最佳材料分布的分析,规划了最佳荷载路径,而后采用选择性激光熔化技术进行制造,打印成型后在保证维持其他性能的前提下,零件较原零件结构的重量减少了20%以上,达到了轻量化的目的。为机械设计、零件制造等行业的轻量化提供了一种快捷、便利、新型的设计成型方法,对于提高零件的设计效率,缩短制造业研发周期具有重要的参考价值。

1 原始结构及背景

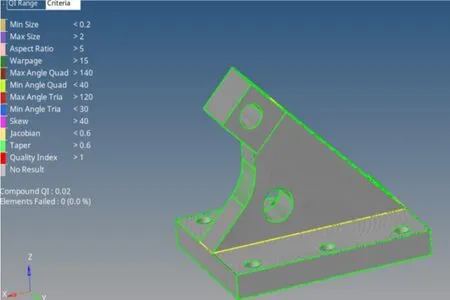

对于工业机器人产品而言,结构产品对重量的敏感度最高,轻量化在降低能耗、改善运动灵活性、提高荷载等方面至关重要。文章对工业机器人的某通用支架进行拓扑优化,通过Hyperworks软件对原有零件的工况条件进行CAE分析,在设计域内根据分析结果重新规划传力路径及最佳材料分布,从而达到拓扑优化的目的,最终结合金属SLM技术实现拓扑优化结构的制造。该零件原始设计结构如图1所示。原始设计几何特征采用板条、斜筋的结构形式,应用传统加工工艺成型,零件设计整体笨重,材料冗余,其几何参数如表1所示。为此,希望通过拓扑优化设计将零件重量减轻20%以上,同时不牺牲其强度及刚度性能[2]。

图1 工业机器人通用支架的原始设计结构

表1 工业机器人通用支架的原始几何参数

2 拓扑优化设计

拓扑优化实际上是对材料和受力荷载的一种分析搭配,通过优化使零件达到最佳的荷载分布,其主要流程图如图2所示。

2.1 初始模型简化及网格划分

进行有限元模型的网格划分之前首先需要简化原模型。将原模型存在的圆角、工艺孔等细小结构删除,由于在网格划分时圆角、细小孔洞结构容易产生过多的细小畸变单元,从而导致分析结果与实际存在偏差,同时会在很大程度上增加有限元计算量并影响有限元分析结果的准确度。因此,需要综合考虑计算精度影响及规模,对局部特征进行结构简化,以此提高有限元模型的网格划分质量,进而提高模拟准确度。简化原模型后,利用HyperMesh进行网格划分,首先将简化后的模型拆分为有公共面的三个体,依次对每个体的特征面及公共面进行2D网格划分,再使用drag命令生成3D网格单元,网格大小为0.15mm,划分网格单元数量为308225,网格质量为Comp.QI 0.02,原模型网格划分信息如图3所示。

图2 拓扑优化流程图

图3 支架有限元模型网格划分

2.2 初始模型的有限元分析

已知该工业机器人支架使用环境加载及约束情况,支架顶部需装载电机,受绕Y轴方向的转矩Mz=100Nm,该输入荷载是基于ADAMS软件分析得出,文章不再赘述。支架底座需与螺栓固定,约束X、Y、Z轴方向的平动自由度,约束底部6个螺栓孔的6个自由度,支架通过零件头部连接孔与其他零件刚性连接,在该节点上施加绕Y轴逆时针旋转转矩100Nm,如图4所示。

图4 支架加载及约束情况

设置支架材料属性为316L不锈钢,材料密度ρ=7.8×103kg/m3,弹性模量E=168GPa,泊松比μ=0.293,抗拉强度σb=500MPa。

在Hyperworks软件中按上述加载进行静力学分析,得到初始模型的应力云图和变形位移云图,最大应力为51.39MPa,最大位移为0.02mm,如图5所示。

图5 支架初始模型应力云图及变形位移云图

通过仿真分析可知,整个支架初始模型最大应力较低,远小于材料的屈服强度,最大变形位移只有0.02mm,且主要变形在斜板及头部区域,整个底座几乎全为蓝色,应力水平和变形都很小,存在较高的材料冗余度[3-4]。

2.3 支架拓扑优化设计

因为支架在底座及头部需要安装固定及连接,所以在进行结构拓扑优化前需划分设计域与非设计域,如图6所示。设计域为灰色部分,而支架的上轴孔、底板装卡孔为非设计域(红色部分),划分设计域后,利用Hyperworks拓扑分析在设计域内分析寻找传力路径及最佳材料分布。优化参数目标:min(compliance)(使柔度最小,即刚度最大)。

图6 支架的设计域与非设计域划分

采用变密度法,以柔度最小为目标函数进行拓扑优化[5],使约束条件及工况荷载、网格划分等参数与初始模型保持一致,拓扑优化后结果如图7所示。从优化结果看,加强筋部材料密度小且分布不连续,可适当减弱该区域结构,底部位置分布连续,需重点加强该区域结构。另外,对于支架的头部位置也应适当加强结构,以保证固定连接处的性能强度。

图7 支架拓扑优化云图

2.4 支架模型重构

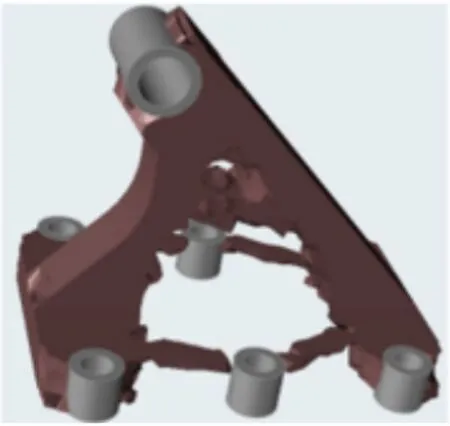

根据上述的拓扑优化结果对支架进行局部重构设计,如图8所示。具体更改内容如下:(1)斜板处加强筋更换为2根柱状斜支撑结构;(2)底部实板结构更换为中空外实圈结构;(3)方形头部结构更换为圆柱形连接结构。

图8 拓扑结构优化模型图

2.5 支架拓扑优化结果分析

由于未确认拓扑重构的模型性能水平,因此需要对拓扑优化后的支架零件进行二次模拟分析,其模拟过程的约束条件、工况加载等参数和原模型保持一致,分析结果如图9所示。

通过分析结果图可知,拓扑优化后支架最大应力荷载为43.78MPa,最小变形位移为0.0188mm,相关性能参数均优于原模型。与拓扑优化前的原模型分析结果进行对比可知,支架拓扑优化在保证力学性能的前提下,达到了预期减重的目的,优化前后支架力学性能及重量如表2所示。

当然,从以上分析结果可以看出,当前结构设计仍较为保守,因而可以在此基础上进一步减小支架主体结构的壁厚及截面直径,以此降低零件重量。优化结果可再次使用上文所述方法进行校核,如此反复即可得到最优解,对此文章不再赘述。

3 金属打印成型

3.1 金属3D打印成型

图9 支架优化模型应力云图及变形位移云图

表2 支架优化前后力学性能对比

经拓扑优化重构设计后,该产品的几何结构多为空间放射状的曲面结构,该结构使用传统CNC加工方式成型,难度较大。随着增材制造技术的不断发展,以选择性激光熔化技术(SLM)为代表的金属3D打印技术日益成熟,该技术可以达到自由成型金属零件的目的,不受零件形状的制约。通过高功率激光使合金粉末逐层融化、逐层凝固的方法来使零件成型,这种金属3D打印技术可以突破传统加工方法的限制,实现外表形状和内腔结构复杂的金属零件的自由制造,为拓扑优化产品提供了新的成型方法。通过金属打印的快速化试制,将拓扑优化轻量化结果与金属打印优势快速结合,真正实现零件的短周期、快速化研发试制,一定程度上提高了生产制造效率,降低了生产制造成本。

3.2 打印方案设计

文章推荐使用型号为德国Solutions SLM280的SLM成型设备对工业机器人支架进行打印制作,该设备结构主要包括激光系统、铺粉系统、控制系统三部分,其采用IPG生产制造水冷冷却方式的光纤激光器,额定功率为700W(双激光),波长为1071nm,打印尺寸精度为0.1mm,表面粗糙度小于Ra12.5。

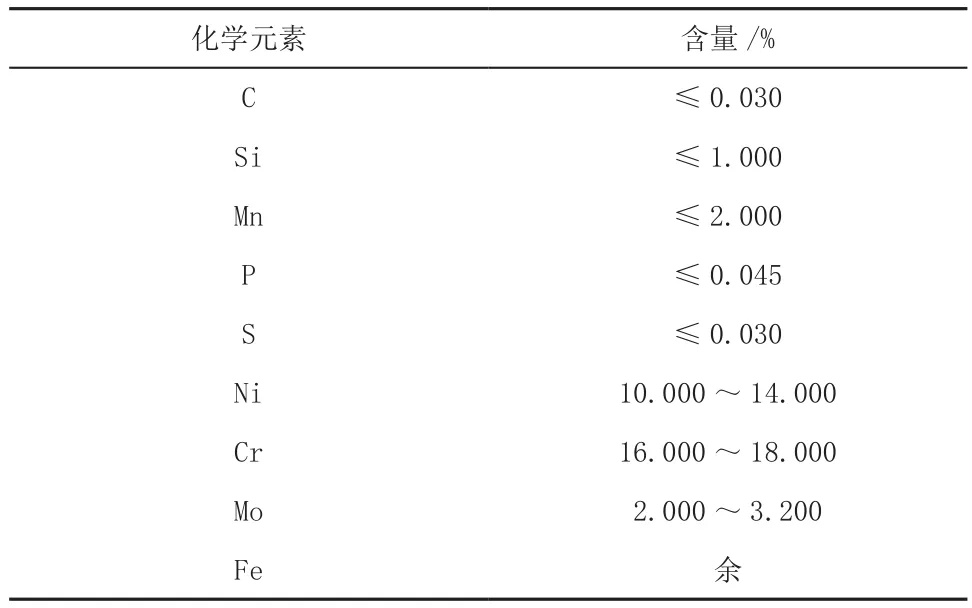

根据此零件的结构特点,推荐采用316L不锈钢粉末进行打印,该打印粉末材料的化学成分如表3所示。同时打印前进行配套打印基板及刮刀的准备。规划打印参数如下:光斑直径为100μm,打印层厚40μm,激光功率为155W,扫描速度为1200mm/s,扫描间距为0.4mm,打印过程中舱室含氧量小于0.5‰,其余按照工艺参数设定值打印[6]。

表3 316L打印材料化学成分

金属打印流程如图10所示。零件打印完成后,去除打印零件的多余支撑结构,在热处理炉中进行800℃保温2h的退火热处理,去除零件的打印残余应力,经热处理后零件力学性能如表4所示。最后使用喷砂机对零件表面喷砂,即可得到最终成品。

表4 热处理后力学性能

4 结论

工业机器人支架经拓扑优化设计重构后,可在保证原有性能不变的基础上,实现产品结构轻量化,较未优化前降重20%以上,拓扑优化在工程设计领域作用巨大。拓扑优化的产品一般结构复杂,传统加工难以成型,利用3D打印技术可完美解决这一难题。

文章所述的3D打印技术特有的成型优势与拓扑优化结合,可显著提高产品研发效率,降低产品制造成本,完成产品的快速成型试制,是一种新型的智能化、创新型技术解决方案。