基于Workbench的齿轮间隙冲击过程仿真分析

竺盛才 贾建利

摘要:由于齿轮的制造精度与安装精度的存在使得标准齿轮在标准安装时会造成齿轮传动系统的齿间产生微小间隙。为了探索此间隙对齿轮啮合传动造成的影响,使用ANSYS Workbench有限元仿真软件建立含嚙合间隙的齿轮传动系统的接触关系和仿真分析模型,进行多啮合间隙的有限元动力学仿真模拟。仿真结果表明啮合间隙的存在使得齿轮面承受更大的冲击应力,并且冲击应力的大小与间隙大小成正比;会造成齿轮系统中从动轮的转速一直处于大范围波动状态,严重降低齿轮传动系统的传动效率,影响齿轮的使用寿命。

Abstract: Due to the manufacturing precision and installation precision of the gear, the standard gear will cause a small gap between the teeth of the gear transmission system when the standard gear is installed in the standard. In order to explore the effect of this clearance on gear meshing transmission, ANSYS Workbench finite element simulation software was used to establish the contact relationship and simulation analysis model of the gear transmission system with meshing clearance, and the finite element dynamics simulation of multiple meshing clearances was carried out. The simulation results show that the existence of the meshing gap makes the gear surface bear greater impact stress, and the magnitude of the impact stress is proportional to the gap size; it will cause the speed of the driven wheel in the gear system to fluctuate in a wide range, which seriously reduces the gear transmission system The transmission efficiency affects the service life of the gear.

关键词:齿轮;啮合间隙;冲击应力;仿真分析

Key words: gears;meshing clearance;impact stress;simulation analysis

中图分类号:U464.233 文献标识码:A 文章编号:1674-957X(2021)24-0073-03

0 引言

齿轮在实际加工与安装过程中由于加工设备与技术条件、安装环境、调整工具自身误差与磨损等因素造成齿轮传动系统在安装之后主动轮齿面与从动轮齿面之间会存在一定的微小间隙,致使传动过程达不到理想的平稳啮入和啮出情况。在齿轮传动过程中这些微小间隙会造成齿轮啮合过程不能平稳过渡,使主动轮与从动轮之间发生接触冲击碰撞,产生振动和噪声。这些微小间隙的存在也会加快齿轮的齿面磨损、疲劳点蚀、轮齿折断、齿面塑性变形等失效形式的累计速度,随着齿轮工作时间的增加,这些微小间隙也会逐渐扩大,造成传动振动累计、齿轮磨损过快和齿轮使用寿命降低等现象。蔡欣男[1]等使用电子探针形貌分析、金相组织分析等方法对大功率风力发电机中失效齿轮进行观察分析,发现了齿轮发生疲劳断裂的原因;陈勇[2]等通过冲击函数法、接触线百分比法和齿轮系统动力学理论建立不同点蚀类型的斜齿轮系统动力学模型,可以对斜齿轮点蚀程度和点蚀形式进行预测和识别;陈向民[3]等提出一种基于ATF和ASAD的齿轮故障诊断方法,能够有效的显示变转速下的齿轮故障特征;李静[4]等使用Recur Dyn和ANSYS软件对齿轮箱进行模态和动态响应分析,通过优化齿轮参数降低了齿轮箱的噪声;周志刚[5]等针对风力发电机齿轮传动系统失效率高的问题研究了失效相关性和强度退化对传动系统可靠性和失效率的影响规律;白亚玲[6]通过设计一种锥齿轮副的啮合间隙调整装置保证锥齿轮副的啮合间隙,形成科学的间隙调整方法;覃立[7]等针对风电齿轮箱行星架阶梯轴处的应力集中现象采用过渡多圆弧的改进措施降低了应力值;李安民[8]等使用全局灵敏度分析方法,研究不同参数及参数之间的耦合对动态传递误差和动态啮合力的影响。本文选取具有一定啮合间隙的齿轮模型作为研究对象,以啮合间隙作为变量,使用ANSYS Workbench中的瞬态动力学模块进行不同间隙下齿轮传动过程的有限元仿真分析,得到不同间隙情况下齿面接触应力和从动轮转速的变化规律,为减少齿轮传动时的噪声与振动,提高齿轮传动效率与使用寿命提供一定的理论依据。

1 模型建立

1.1 几何模型建立

使用solidworks三维建模软件分别建立主动轮与从动轮模型,在装配过程中通过设置齿轮中心距使得主动轮与从动轮之间保留一定的间隙,主动轮与从动轮的几何模型与装备状态如图1所示。

1.2 有限元仿真模型建立

1.2.1 网格划分

在有限元仿真分析中,随着网格质量的提高,仿真结果的精度和可靠性就越高。因此,为了提高仿真结果的可靠性与可信度,在对齿轮传动系统进行网格划分时进行如下设置:在mesh目录树下选择网格划分方法为Hex Dominant,模型选择为主动轮与从动轮;设置网格单元尺寸为2.5mm,对主动轮与从动轮的几何模型进行网格划分。划分结果为:主动轮与从动轮的网格单元数量为70500,网格节点数量为271954,划分后的网格平均质量为0.814,通过查阅网格质量标准可知网格质量超过0.7的可称之为高质量网格,因此对齿轮传动系统划分的网格达到高质量水平,提高了仿真结果的精度与可信度。主动轮与从动轮的网格模型如图2所示。

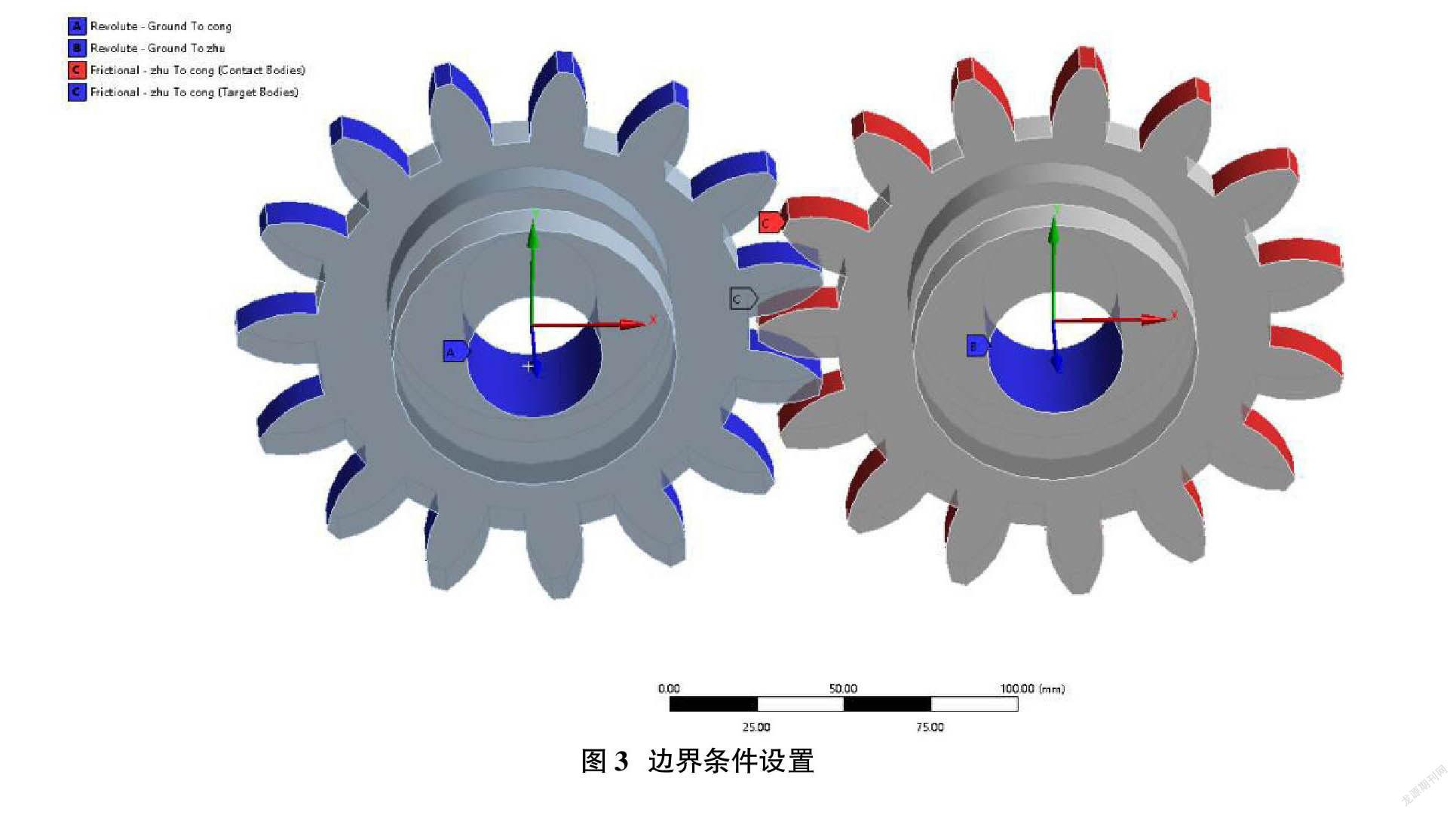

1.2.2 边界条件设置

根据齿轮啮合传动实际情况,仿真分析边界条件设定如下:选择主动轮与从动轮的内表面均施加转动副;设置齿轮啮合传动时齿面间的接触状态为摩擦接触,将主动轮齿面设置为接触面,从动轮齿面设置为目标面,摩擦系数设置为0.1;瞬态动力学仿真计算时间设置为0.1s,最小时间步设置为200,最大时间步设置为2000;主动轮的转速设置为在0.1s内从0rad/s匀加速至10rad/s;齿轮传动系统的啮合间隙通过content tool工具分别调整为0.1mm和0.2mm。主动轮与从动轮的边界条件设置如图3所示。

2 仿真结果分析

从图4、图5可以看出,由于啮合间隙的存在使得在初始部分时间内齿轮传动系统的齿面接触应力和从动轮的最大转速分别为0MPa和0mm/s,随着主动轮继续转动和转速的增加,主动轮与从动轮开始接触使得接触应力和从动轮转速开始发生变化。

从图4可以看出,间隙为0.1mm情况下接触面应力最大值要远小于间隙为0.2mm情况下的接触面应力最大值,在两种间隙条件下接触面应力的变化趋势都是经过多次小幅值的突变后达到应力最大状态,之后接触面应力随着齿轮啮入啮出发生规律性变化。间隙为0.1mm情况下前0.0055s、间隙为0.2mm情况下前0.01s的应力均为0MPa,是因为在这段时间主动轮需要克服啮合间隙,还未与从动轮发生接触。在啮合间隙为0.1mm情况下,在0.0395s时主动轮与从动轮实现第一次完全啮合,从图4可以看出接触面应力是经过多次较小的突变后达到最大状态,为306.6MPa;在啮合间隙为0.2mm的情况下,接触应力的变化状态与接触间隙为0.1mm时的变化趋势相似,在0.048s时主动轮与从动轮实现第一次完全啮合,此时也达到了此间隙下的齿面接触应力最大状态,为403.5MPa。通过图4可以看出0.2mm间隙状态下的应力比0.1mm间隙状态下的应力增加了96.9MPa,增加了31.6%,这是因为大间隙的存在使得主动轮转速在一个较高的状态与从动轮实现了从接触到逐步啮合的状态,因此造成齿面接触应力变大。

从图5可以看出,间隙为0.1mm和间隙为0.2mm情况下从动轮开始转动的时间与应力开始变化的时间相同,两种间隙情况下从动轮转速变化趋势都是在初始啮合时间内逐步增加,在达到啮合状态后转速在一定范围内波动。在间隙为0.1mm的情况下,0.04s时从动轮的转速开始大幅度提高,为1956.3mm/s。这是因为在0.039s接触应力达到最大,使得从动轮受到强烈的冲击作用导致转速发生突变。随着主动轮转速继续增加,从动轮在0.1s内达到的最大转速为2071mm/s,在主动轮与从动轮第一次完全啮合后从动轮的转速达到稳定波动状态。在间隙为0.02s状态下,由于啮合间隙较大使得从动轮转速发生突变的时间比间隙为0.1mm状态下要迟,从动轮最大转速发生在0.0475s,此时也是从动轮的最大转速,为2579.4mm/s,相比0.1mm间隙情况下从动轮最大转速增加了508.1mm/s,增幅为24.5%。在0.0475s后主动轮与从动轮之间的啮合状态逐渐达到稳定,最高转速在2490mm/s左右波动。从图5可以看出在两种不同间隙下,主动轮与从动轮实现第一次啮合后从动轮的的转速都会处于一种稳定波动状态,波动一次的时间为4ms,速度波动差值随着主动轮转速的提高不断增加。

3 结论

本文使用ANSYS Workbench有限元分析软件中的瞬态动力学模块对啮合间隙分别为0.1mm和0.2mm的齿轮传动系统在主动轮增速相同的情况下进行动力学冲击过程仿真分析。仿真结果表明:

①由于多种误差累积造成的啮合间隙对齿轮传动系统啮合时齿面所承受的应力影响较大。间隙的存在使得齿轮传动系统中的从动轮先受到冲击后才逐渐与主动轮啮合,冲击过程的存在使得齿面的接触应力状态发生突变,特别是第一次啮合接触时对从动轮造成的影响尤其严重,间隙的存在使得从动轮齿面与主动轮接触的部位产生应力集中现象,加剧了齿面磨损,严重影响齿轮使用寿命。

②主动轮要与被动轮接触需要先克服啮合间隙,由于主动轮已经处于转动状态使得从动轮在第一次啮合时受到强烈的冲击,冲击的作用使得從动轮的转速发生突变,然后使得从动轮的转速一直处于波动状态。啮合间隙越大,从动轮受冲击造成的速度峰值和速度波动现象越严重。速度的波动使得齿轮产生被迫振动现象,造成齿轮传动效率和使用寿命降低。

参考文献:

[1]蔡欣男,王金太,袁姗姗,喻峰,李凤,何钦生.大功率风力发电机齿轮失效分析[J].物理测试,2021,39(04):29-32.

[2]陈勇,李金锴,臧立彬,刘意气,毕旺洋,杨小朋.疲劳点蚀斜齿轮动力学仿真预测与故障识别试验研究[J].机械工程学报,2021,57(09):61-70.

[3]陈向民,段萌,黎琦,舒国强,张亢,李录平.基于ATF与ASAD的变转速齿轮故障诊断[J].机械传动,2021,45(10):144-150.

[4]李静,杨宏斌,任继华,徐爱军.智能扫地机滚刷齿轮箱的振动特性仿真分析及试验研究[J].机械传动,2021,45(08):124-129.

[5]周志刚,徐芳.考虑强度退化和失效相关性的风电齿轮传动系统动态可靠性分析[J].机械工程学报,2016,52(11):80-87.

[6]白亚玲.一种闭式飞机减速转向器锥齿轮副的啮合间隙检测装置及检测方法[J].机械工程师,2021(02):149-150,153.

[7]覃立,陈荣梅,郭勤涛.风电齿轮箱行星架多圆弧结构的优化设计研究[J].机械制造与自动化,2021,50(05):35-38,55.

[8]李安民,于友明,李梁,张文盟.齿轮传动特性影响因素的全局灵敏度分析[J].机械工程师,2021(10):163-167.