数控铣削机床孔加工工艺及精度控制分析

周淑娟

摘要:在工业零件的机械加工中,孔加工应用的范围较大。孔加工的精度直接关系到零件自身的质量,所以在孔加工中,应该详细了解孔的用途以及相关设计要求,在保证加工质量的基础上,可以通过工艺和技术的改进来提高孔的加工质量。文章首先阐述了数控铣削机床孔加工工艺,然后对孔加工的精度控制进行了分析,为促进数控机床孔加工工艺的改进和提升提供参考。

Abstract: In the machining of industrial parts, hole machining is widely used. The precision of hole processing is directly related to the quality of the parts themselves, so in hole processing, we should understand the purpose of the hole and related design requirements in detail, on the basis of ensuring the quality of processing, we can improve the processing quality of the hole by improving the process and technology. This paper first describes the hole processing technology of CNC milling machine, and then analyzes the precision control of hole processing, which provides reference for the improvement and promotion of hole processing technology of CNC machine tools.

關键词:数控机床;孔加工;加工工艺;精度

Key words: CNC machine tool;hole processing;processing technology;precision

中图分类号:TG547 文献标识码:A 文章编号:1674-957X(2021)24-0109-03

0 引言

在机械设备组装的过程中,大部分机械零件的连接基本都是需要机械孔进行固定和拼接。但是孔的用途不同,大小和形状也有所不同,所以在加工时需要不同的加工工艺,加工精度的控制方式也不相同。数控铣削机床与普通机床在孔加工中虽然加工方法和加工工艺都比较相似,但是由于数控机床为自动化加工方式,所以在制定加工工艺时需要考虑到影响孔加工精度的因素,然后有针对性的制定改进措施。在实际加工中,工件的材料不同,孔的用途不同,所采用的加工方式和使用的工具都有很大的差异性,所以需要结合具体情况具体分析,切实保证孔加工质量。在数控铣削机床的孔加工过程中,需要设计出孔加工模块,专门负责孔加工工艺,通过对刀具的管理能够独立完成孔系加工。数控铣削机床刀具的性能参数以及加工时的工序等,都会对孔加工的精度有所影响,所以在实际加工中,应该认真核对每个环节,切实保证孔加工质量,为促进我国机械制造业的进一步发展奠定良好的条件。

1 数控铣削机床孔加工工艺

1.1 数控铣削机床钻孔加工工艺

钻孔是孔加工中较为常见的加工工艺,在利用数控铣削机床进行孔加工的过程中,需要根据相应的设计标准来调整孔的深度和钻头的直径。如果钻孔的尺寸较大,选择硬质合金扁钻较为合适,在刚度上能够达到加工要求。在钻孔加工中通常会采用普通的标准麻花钻,且一般不会设置钻套进行方向引导。在钻孔的过程中,麻花钻很容易因为两切削刃受力不均而发生钻孔偏斜的现象。为了提高钻孔加工精度,可以提高两切削刃的刃磨精度,同时要保证两切削刃的长度处于一致,顶角与钻头轴心线处于对称的工作状态。为了保证钻孔加工的效率,可以对麻花钻进行相应的处理,在钻头表面进行涂层处理,能够显著提升钻头的抗粘结性和耐磨损性,断屑效果也会有所提升,降低轴向切削力,同时还可以延长钻头的使用寿命。如果钻孔的直径在20~60mm之间,可以选择硬质合金浅孔钻,在钻杆的芯部设置冷却通道,在前部设置排屑槽,钻头外缘处的刀片应该具有较强的耐磨性,钻芯附近的刀片应该有较强的韧性,既能够提高加工效率,又能够保证加工精度,这种加工工艺在箱体类的钻孔加工中应用较为广泛[1]。

1.2 数控铣削机床铰孔加工工艺

铰孔加工主要是利用铰刀切除工件孔壁上多余的金属层,以此来提升孔加工的精度和孔表面的平滑度。因为铰刀的刀齿数量较多,切削余量小,切削阻力小,导向性好,加工精度高,所以在钻孔或扩孔完成后,对于提升孔壁的加工精度会较好的效果。铰孔一般会采用数控铣削机床的浮动铰刀进行加工,在铰孔加工过程中所产生的误差,大多是因为刀具安装不精准以及刀杆的径向跳动所致。但是浮动铰刀在自动化加工状态下,能够自动完成误差补偿,刀杆会根据加工状态不断自我调整。为了保证铰孔加工过程中的稳定性,一般会在铰前孔口的位置设置倒角,这样浮动铰刀的定心会更加精准,误差也会大大降低。为了保证铰孔加工的效率和质量,要保证有适宜的铰削余量,避免因为铰削余量过大而增加刀齿的切削负荷,从而导致孔壁表面粗糙度增加,同时也会加剧铰刀的磨损。而铰削余量过小,则会影响到对上道工序残留变形的纠正,铰削精度无法达到预期的效果。为了避免铰削时碎屑粘附刀刃,应该使用切削液冲洗掉碎屑,同时还能够降低工件和铰刀的温度,防止热变形[2]。

1.3 数控铣削机床镗孔加工工艺

镗孔加工一般是对已经预加工过的模具进行扩大孔的操作,其工艺特点是被加工的模具旋转,然后刀具做进给运动。这种加工方式能够保证孔的轴心与机床主轴轴心的一致性,从而提升加工的精度。镗孔加工工艺相对较难,因为其不能在加工中调整下刀量,也不能靠调节数控机床按钮来更改加工直径,所以只能通过调整组织和全自动补偿功能来控制加工精度。在镗孔加工中,主要是采用悬臂加工的方式,所以在加工过程中要保证两刃或者两刃镗刀头对称性良好,在加工时保证径向切削力的平衡性,以此来降低孔加工中出现振动,提高孔加工精度[3]。

2 数控铣削机床孔加工精度控制

2.1 钻孔加工精度控制

提高钻孔加工精度。钻孔加工是孔加工的第一道工序,会直接影响到孔加工的整体质量,同时作为下道工序开展的前提和基础,数控铣削机床转孔加工过程中需要注意刀具的选择和加工流程的控制。在孔加工过程中,钻孔加工作为首道工序,钻孔加工精度会对孔加工整体质量带来直接的影响,同时也是下道工序实施的基础。因此在数控铣削机床孔加工时,需要合理选择刀具,并控制好加工流程。在钻孔加工作业时,宜选择高速钢钻头和硬质合金钻头,而且在具体安装之前,还需要保证钻头的比直性。通常情况下工作人员宜在平面台上平放钻头,并用手轻转钻头,对钻头的具体情况进行观察,判断钻头的比直度,当钻头与平板接触区域透光不均匀时,则表明钻头为弯钻头,不允许在钻孔加工作业中进行处理。同时还要对钻头两个主切削刃的对称性进行分析,对着光举起钻头,并对两条主切削刃的长度进行观察,需要重要关注棱边交接处的高度。当高度不相等时,则应该修磨切削刃,确保两主切削刃保持良好的对称状态,这样对钻出孔直径的扩张区域具有较好的限制作用[4]。

2.2 提高铰孔加工精度

铰削是保证孔加工精度的重要阶段,在铰孔加工过程中,为了提高加工精度,主要可从控制主轴跳动和降低铰刀误差两个方面入手。为了控制主轴跳动,在铰孔加工前,需要用百分表检测主轴的径跳状况,如果跳动频率处于允许范围内,则可进行孔加工,如果跳动频率超过允许的范围,则需对铰刀进行修磨处理。在数控铣削机床主轴径跳次数满足孔加工要求后,则需要检查铰刀的误差值,确保刀柄处的铰刀中心定位精度,提高加工流畅的可靠性[5]。

2.3 合理安排数控走刀路线

利用数控铣削机床加工孔时,在具体机械运作路线方面要合理安排。通过定位加工位置,在钻孔位置处做好加工机械的安装工作,在具体加工孔时,通常会在孔底动作,返回后至起始工作平面后则需要快速退回至初始点。实际数控机床损伤编辑时具有相对固定的格式,但通常以对坐标位置确定编程为主,通过合理对加工孔的位置进行确定,并完成坐标值的编入工作,控制加工孔的深度和孔底作业时间,还要针对加工机械进给速度进行控制,合理设置运作循环次数。在具体进行孔加工作业时,在针对加工机械进给路线确定时,一般需要对最短路线和精确定位的平衡进行综合考量,避免出现最短加工路线导致的反向间隙引入而对孔的位置精确度带来不利影响。因此需要合理选择与实际相切合的路线,这样可以有效的实现对误差的有效控制,进一步促进加工精确度的提升。而且在最短路线原则与精确定位之间发生冲突时,如果对精确度要求较高时,则需要将提高加工孔位置的精确度作为优先考虑的对象。针对加工效率具有较高要求的情况下,需要将选择最短路线作为优先选择,这样可以减少加工时间[6]。孔加工路線如图1所示。

加工图示孔系有图1(a)、图1(b)所示两种进给路线,经过比较发现,图1(a)所示路线最短,定位最快速,加工效率最高。

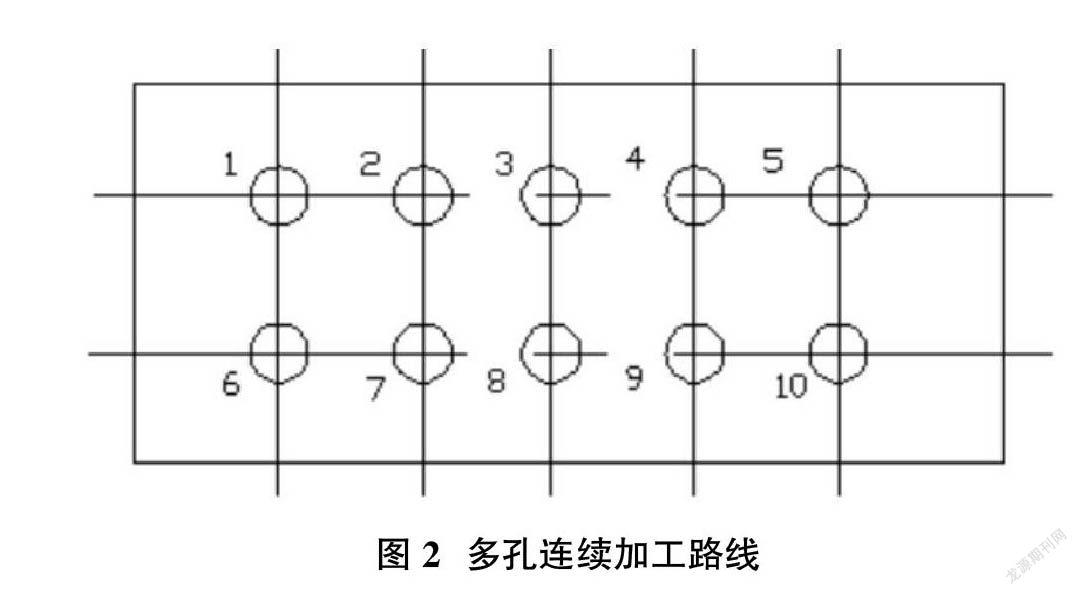

如图2所示,钻零件上的十个孔时有两种路线:路线一为1→2→3→4→5→10→9→8→7→6;路线二为:1→2→3→4→51→2→3→4→5起点→6→7→8→9→10。按路线一钻孔时,孔1~5的定位方向是从左到右,而孔10~6的定位方向是从右到左,上下两排孔的定位方向相反,X向的反向间隙会使定位误差增加,从而影响孔10~6的定位精度;按照路线二加工时,则孔1~10的定位方向一致,避免了反向间隙的引入。

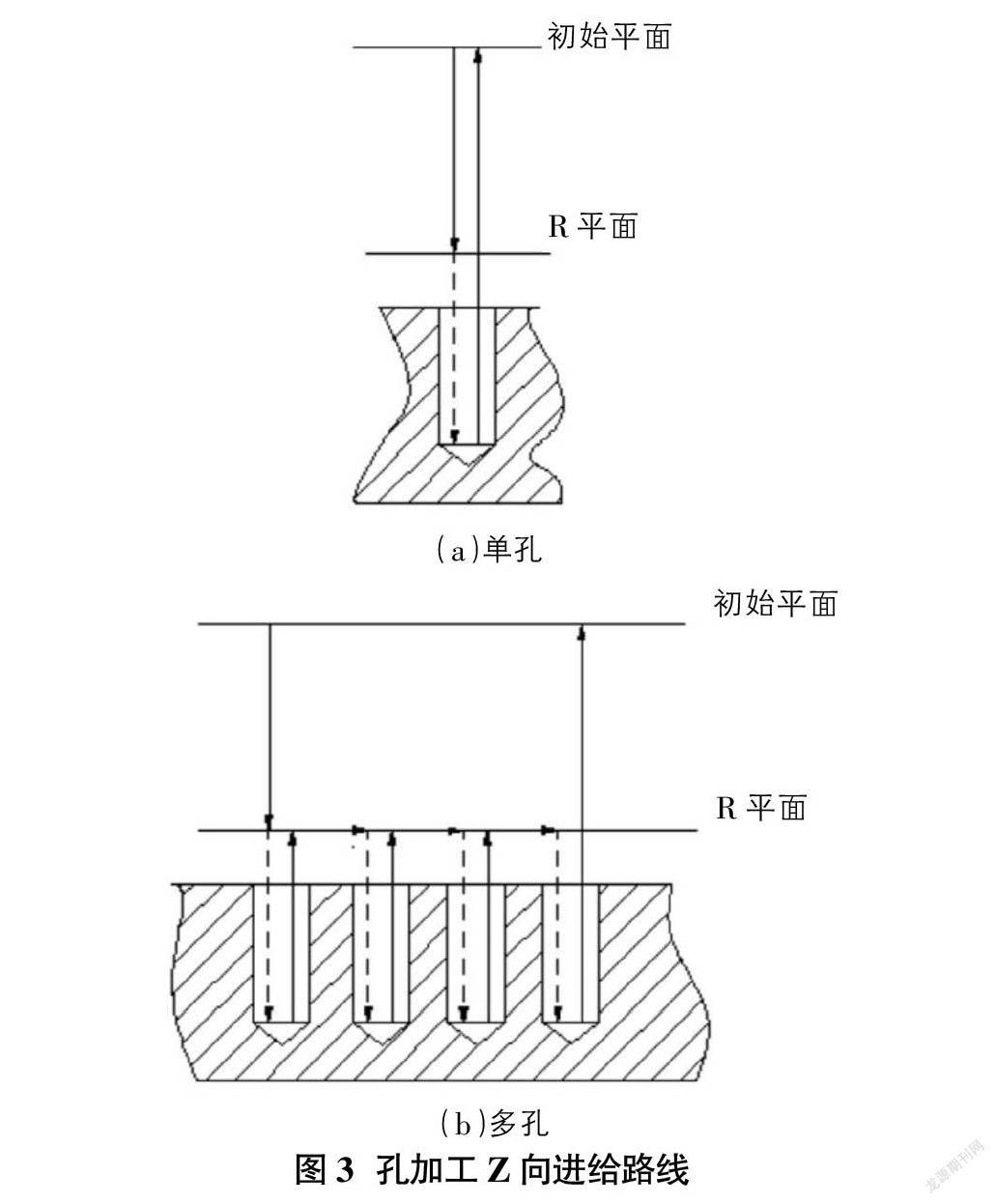

在实际加工作业过程中,通常情况下操作平面(R平面)处于加工位置上方2~5mm处,初始平面位置一般处于加工位置上方50mm处。而且加工机械返回过程为了实现效率最高化,需要对返回平面进行确定。在具体选择过程中还要对操作机械的工作环境进行综合考虑,由于加工部位结构相对复杂,而且孔较多,因此要根据具体情况,确保退回过程中加工机械与被操作模具不会出现碰撞而导致工件损坏。在确保工作路线安全的同时,还要尽可能的减少空行时间。

如图3(a)加工单孔的路线。刀具先从初始平面快速移动到参考平面(R平面),然后工作进给加工孔,后快速退回到初始平面。如图3(b)所示:在加工多孔时的路线。刀具快速移动到参考平面(R面),然后工作进给加工孔,后快速退回到参考平面,再横向移动去加工下一个孔,直到最后一个孔加工完成刀具快速退回到初始平面。

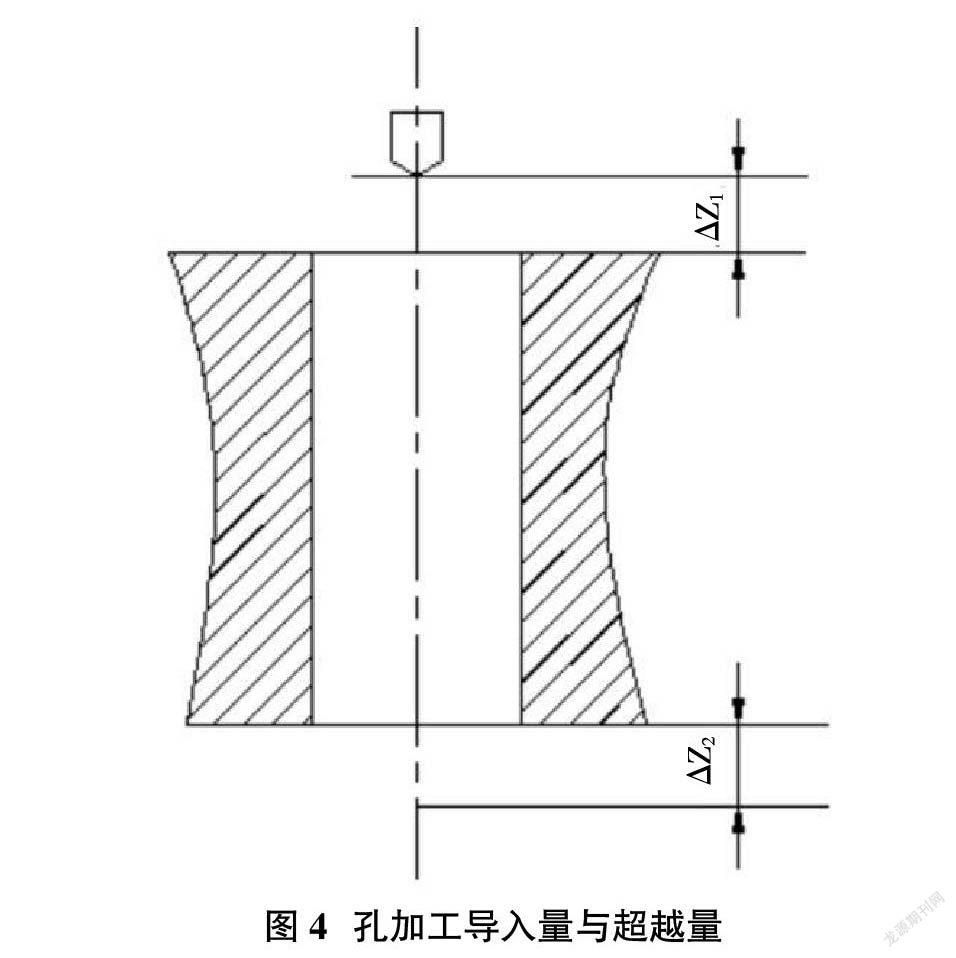

孔加工时通常要考虑刀具导入量和超越量,如图4所示。兼顾考虑加工精度和加工效率,加工已加工平面时导入量(ΔZ1)一般取3~5mm;加工毛坯表面时,一般取5~8mm;攻螺纹时导入量要取得大些,一般取5~10mm。孔加工超越量(ΔZ2)一般在加工瞳孔时使用,即加工结束时刀尖超过孔底的距离。钻通孔时,超越量一般取Zp+(1~3mm)(Zp为钻尖高度,通常取钻头直径的30%左右);绞通孔时,超越量一般取3~5mm;镗通孔时,超越量一般取1~3mm;攻螺纹时,超越量一般取5~8mm。

2.4 其他控制方式

在数控铣削机床的孔加工中,因为是自动化加工方式,所以可以采用智能化的方式来提高加工精度,比如自动补偿技术,通过程序设置等方式都可以进行动态调整。此外,还应该加强对机床和刀具的日常维护和保养,减少或者避免因为机械误差而影响到加工精度。

3 结语

对于机械零部件的孔加工,利用数控铣削机床加工的频率较高,因为加工效率高,加工质量好,所以孔加工的精度相对较高。但是由于工件的选材不同,用途不同,所以在实际加工中,会受到各种因素的影响而降低加工精度。孔加工精度直接决定了零件的质量,对于我国工业的发展也会产生一定的影响。利用数控铣削机床进行孔加工的过程中,可以总结出影响加工精度的因素,然后在工艺和刀具等方面进行改进,不断提升加工水平。

参考文献:

[1]高波,薛浩,田晓光.数控铣床关于孔加工的研究分析[J].数字技术与应用,2019,37(04):3-4.

[2]尚佳策,卫炜,黄斌达,赵一鸣,仲庆龙.基于加工特征的舵机壳体孔系特征数控加工编程技术[J].组合机床与自动化加工技术,2020(07):93-97,101.

[3]唱晓东,陶华萍,傅煜.薄壁钢机匣精密孔系的加工工艺改进[J].机械工程与自动化,2020(05):123-125.

[4]苏庆双,赵孟利,付仕,李超,徐兆江.五轴数控机床叉形件孔加工优化及CATIA实现途径[J].精密制造与自动化,2020(03):53-57,64.

[5]孙义婷,王玉琳.叉车电液控制阀孔加工机床的数控化再制造[J].现代制造工程,2020(03):142-146.

[6]赵小亮,凌宏.五轴联动数控机床NAS试件的孔位置精度超差研究[J].科技与创新,2019(20):26-28.