内燃机冷却器换热铜管腐蚀穿孔失效原因浅析

张玉涛

摘要:随着功率的增加,内燃机将产生更高的气缸温度,从而导致燃烧室部件的温度升高。因此,内燃机的冷却系统尤为重要。冷却器交换管是冷却系统的重要组成部分,其腐蚀穿孔将直接影响内燃机的有效运行。本文分析了某船用内燃机冷却器换热管腐蚀穿孔的原因。从成分、结构、性能等方面深入分析了铜管腐蚀钻孔的根本原因。最后的结论是,腐蚀发生在铜管内壁,导致裂纹扩展的根源。随着工作时间的延长,裂纹最终延伸到表面,导致腐蚀造成泄漏。

Abstract: As the power increases, the internal combustion engine will produce higher cylinder temperatures, which in turn will cause the combustion chamber components to heat up. Therefore, the cooling system of internal combustion engine is particularly important. Cooler Exchange Tube is an important part of cooling system, and its corrosion perforation will directly affect the effective operation of internal combustion engine. In this paper, the cause of corrosion perforation of the heat exchange tube of a marine internal combustion engine cooler is analyzed. The basic causes of copper pipe corrosion drilling hole are analyzed from the aspects of composition, structure and performance. The final conclusion is that corrosion occurs in the inner wall of the copper tube, leading to the root cause of crack propagation. With the extension of working time, the cracks eventually extend to the surface, leading to corrosion and leakage.

關键词:铜管;点蚀;穿孔

Key words: copper tube;pitting;perforated

中图分类号:TK407 文献标识码:A 文章编号:1674-957X(2021)24-0145-04

1 概述

内燃机随着功率提高,会产生较高的缸内温度,进而造成燃烧室部件温度升高,因此内燃机的冷却系统就显得尤为重要,其性能的优劣直接影响内燃机的使用寿命及燃油经济性。用吸热介质冷却高温零件,以保持内燃机在最佳温度状况下工作的装置。在内燃机中,由于气缸套、气缸盖、活塞和气门等机件直接与高温燃气接触受到强烈的加热,机件温度很高。这不仅会导致机件强度降低,而且可能产生很大的热应力,使机件损坏。高温还会破坏气缸壁上的润滑油膜,使润滑油氧化变质,以致活塞、活塞环和气缸套严重磨损、咬伤或粘着。此外,过高的温度还会使进入气缸的空气密度降低,引起爆震、早燃等不正常燃烧。为了保证内燃机正常、可靠的运转,必须通过冷却系统对这些高温机件冷却。内燃机工作时,燃料燃烧所放出的热量有20~35%是由冷却系统散走的。

冷却器换热铜管是冷却系统重要组成部分,其腐蚀穿孔将直接影响内燃机的有效运行。2019年2月,某船厂对进厂船舶内燃机进行大修期间,检修人员对某类型冷却器换热管进行检查,发现两根U型铜管存在铜锈,已有较多腐蚀产物堆积并有开裂泄漏现象。为查明原因,检修人员对该铜管切割后送至金属实验室进行理化分析,以确定裂纹形成根本原因,便于后续制定维修策略。实验人员查阅建造资料发现该铜管材质为TP-2M紫铜。该类型换热器铜管内介质是以Na3PO4作为缓蚀剂的除盐水。U型铜管以316L不锈钢材料做框架及管板。该铜管泄漏导致冷却水丢失,进而影响内燃机冷却效果,使该船内燃机过热而停机。对送检样品宏观检查发现表面有一层锈蚀产物,为浅绿色,表面清漆有破坏痕迹。见图1所示。

2 分析过程与结果

2.1 宏观检查

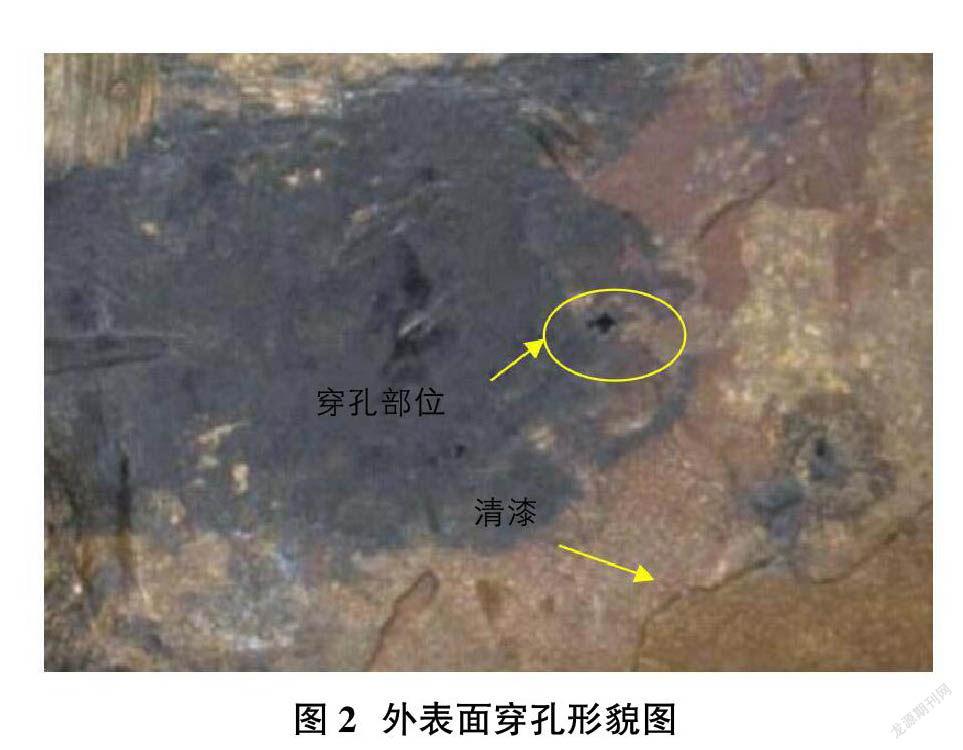

失效铜管外表面,腐蚀孔特别小,肉眼不能识别,遂将失效铜管置于体视显微镜下观察,形貌如图2所示。从图中可以看出,穿孔部位为形状不规则的小孔,可见铜管表面沉积了很多垢状沉淀物,有明显的“铜绿”现象。根据腐蚀失效铜管表层腐蚀形貌特征及对腐蚀程度的分析,可以大致初步判断该铜管发生了腐蚀,其中可能存在电化学腐蚀的因素。宏观观察显示,该铜管外部已形成了一层腐蚀产物。采用稀硫酸和双氧水对任意截取的一段铜管进行表面超声化学清洗,使表面腐蚀产物大部分被除去,表面裸露在大气中,周边其他区域附着一层清漆,腐蚀部位清漆已大量损失,已无法形成保护膜。图3所示为失效铜管内表面宏观形貌,从图中可以看出,穿孔部位呈沿轴向的条状形貌,表面附着一层氧化物。

2.2 化学成分分析

由于失效铜管试样较小,无法采用化学方法进行成分分析,仅能采用能谱分析方法进行成分分析。对失效铜管进行抛光打磨后在金属基体上进行能谱分析,结果如图4所示,从图中可以看出,失效铜管材质基本符合TP-2M紫铜材质成分要求,说明换热铜管材质符合设计要求,初步排除材质问题导致腐蚀发生的可能性。

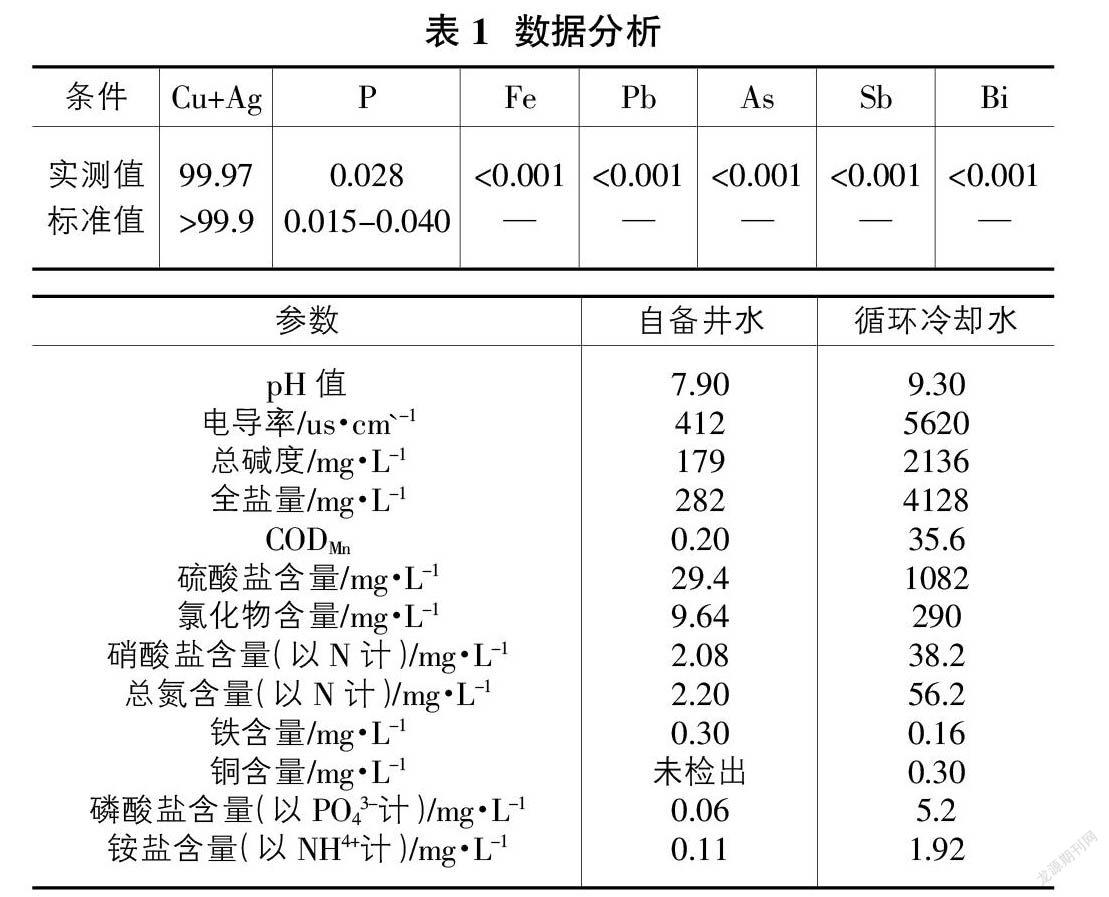

然后对尚未投入使用的自备井水和现场从冷却塔水池中取得的循环冷却水进行水质分析,结果见表1。可见未使用的自备井水与运行中的循环冷却水的分析结果差异较大,循环冷却水经过一段时间运行后, 氯化物的含量达到了290mg/L,生产厂家提供的《冷却器塔水要求》中明确要求,循环冷却水的pH值为6.5~8.2,而循环冷却水的pH值已达到9.30;对电导率要求在800μs/cm以下,而循环冷却水的电导率达到5 620μs/cm;对硫酸盐含量要求在200mg/L以下,而循环冷却水的硫酸盐含量达到1 082mg/L。循环冷却水的pH值呈碱性,全盐量更是达到了4 128mg/L,建议使用去离子水作为循环冷却水,可见全盐量的升高对铜管非常不利。同时循环冷却水中存在铵盐, 会对铜管表面产生化学腐蚀;其电导率及各种酸根离子含量的提高,尤其是氯离子含量的提高,对铜管的腐蚀影响较大,会引起小孔腐蚀及缝隙腐蚀,但其来源还有待查证。

2.3 金相检验

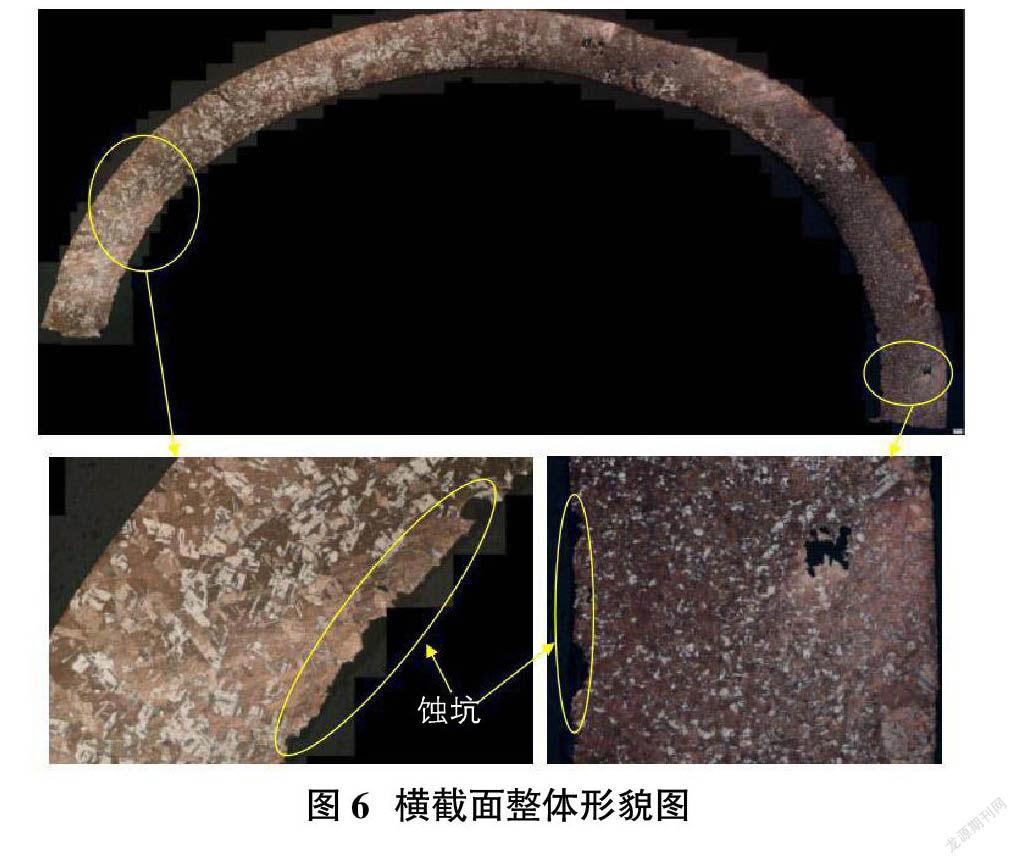

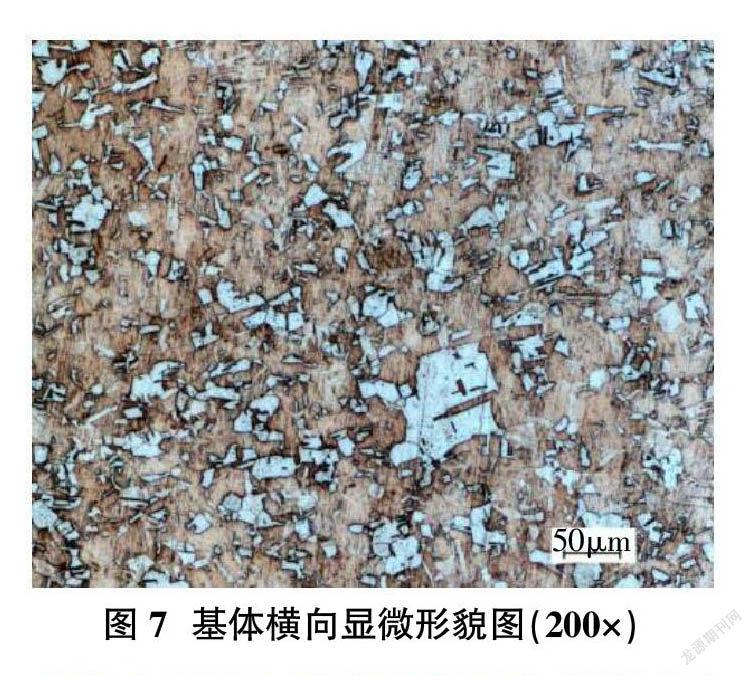

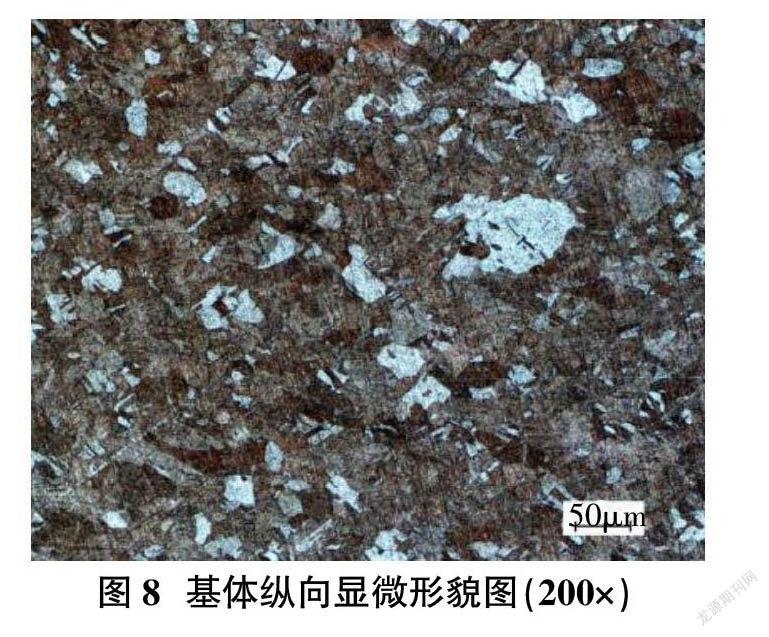

金相检验依据GB/T 13298-2015《金属显微组织检验方法》标准进行。检验设备为:Zeiss Axiovert 200MAT 倒置万能金相显微镜。重点观察抛光态下穿孔形貌和腐蚀态下的显微组织形貌。在失效铜管上带有小孔的截面处取样,制备金相试样在Zeiss 200MAT光学显微镜下观察。如图6-图7所示,可见铜管组织为加工态组织[5],未见明显夹杂物等缺陷,可以判断铜管材料本身并无明显的铸造或加工缺陷。

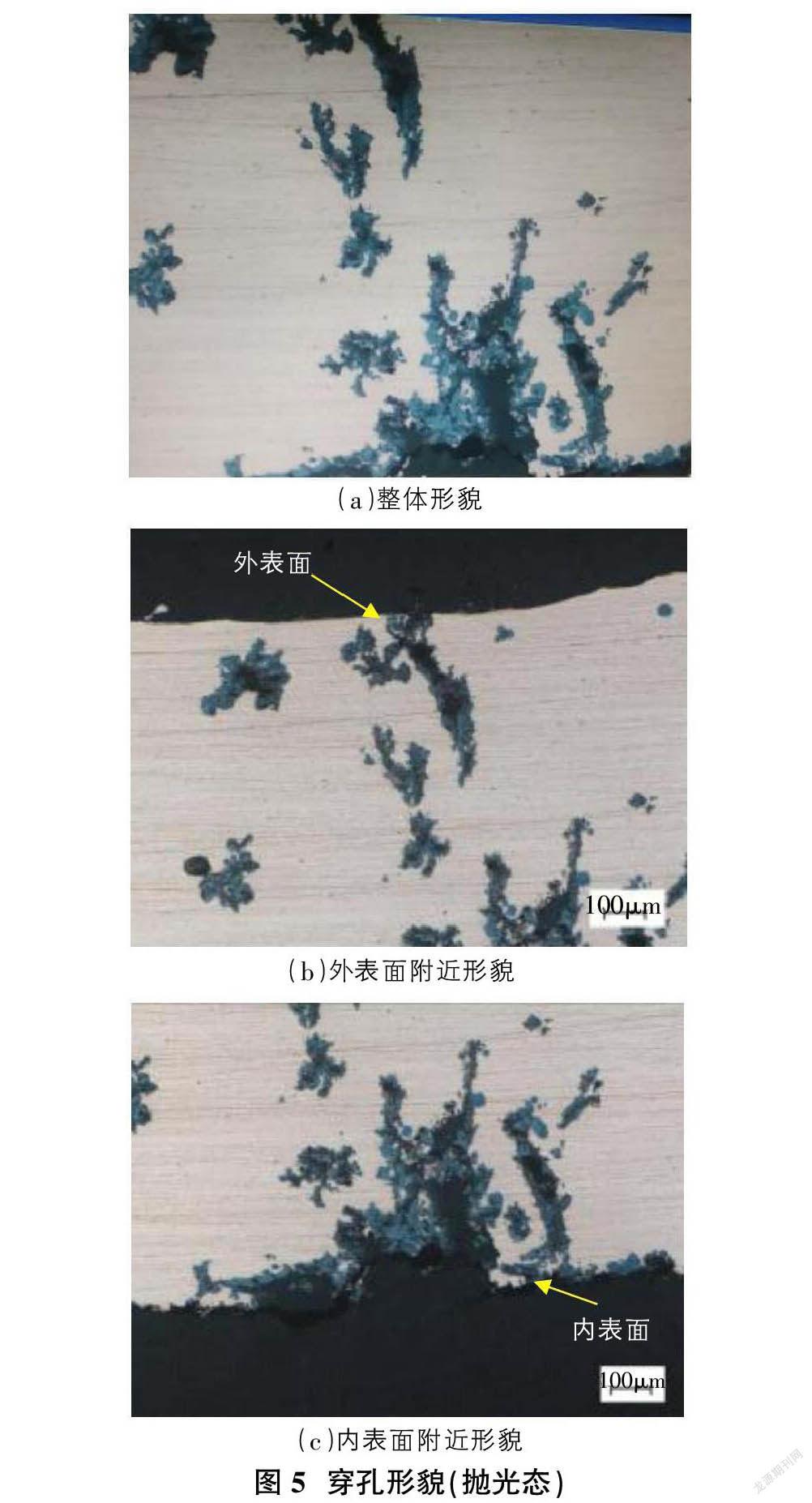

沿穿孔中部(径向)将铜管切开进行穿孔金相检验,切开后对试样进行研磨抛光,在抛光态下观察穿孔形貌,穿孔内部存在多处孔洞,呈现不规则形状,孔洞从内表面扩展,其中一处扩展到外表面造成穿孔而泄漏。然后对抛光后试样进行侵蚀,对失效铜管的未穿孔部位的内外表面进行组织形貌观察,可以发现外表面较为光滑,蚀坑很少,而内表面布满凹凸不平的大量蚀坑,说明铜管内部介质对铜管造成了腐蚀,铜管两侧组织极为不均匀,晶粒度相差较大,同时,基体内部存在大小不一数个孔洞,见图5-图6所示。

在失效铜管未穿孔部位取样进行横向和纵向金相组织形貌观察,结果如图7-图8所示。从图中可以看出,纵向基体无条带状组织,说明铜管在加工以后经过了热处理,发生了再结晶,基体组织为再结晶α相。进一步观察其他部位可以发现,横向和纵向截面均存在数个大小不一的孔洞组织,说明材料本体发生了点蚀。内表面点蚀发展呈不规则方向发展,点蚀发展过程中在空间沿不同方向发展,故而在观察铜管横切面时发现部分点蚀坑在基体内部较远处,而没有联通至表面。

2.4 微观形貌

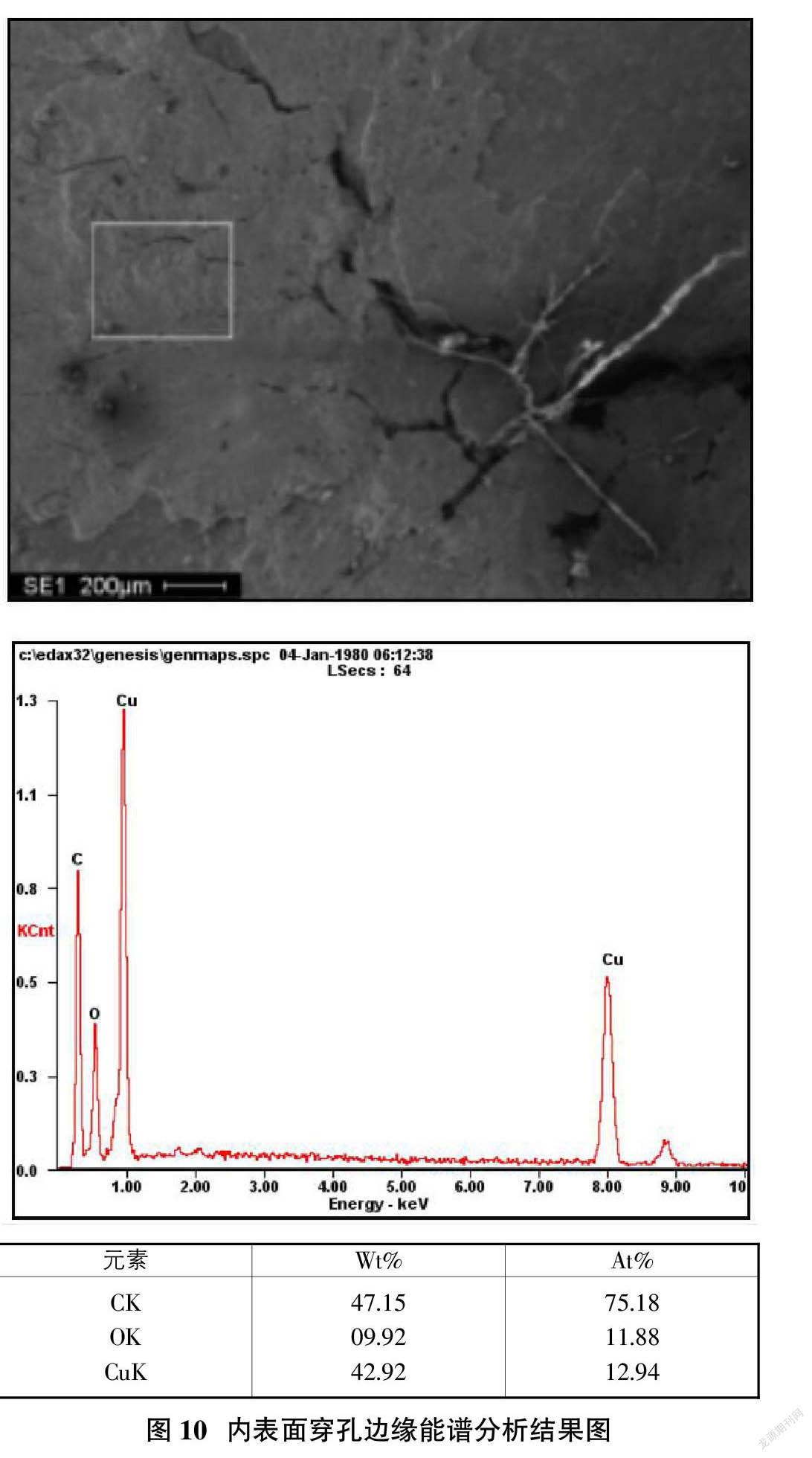

将失效铜管放置于扫描电镜中,进行裂纹微观形貌观察,检验标准依据JY/T 010-1996《分析型扫描电镜方法通则》。检验设备为TESCAN VEGA TS 5136XM扫描电子显微镜。通过对失效铜管内表面微观形貌分析,失效铜管内表面穿孔呈裂纹状,方向沿轴向发展,详见图9;同时对失效铜管内表面进行能谱分析,能谱结果表明,失效铜管内表面存在大量铜的氧化物,说明内表面已发生腐蚀现象,可以看出孔底的腐蚀产物中都明显含有氯元素,此外产物中还含有碳、氧、铜、镁、铝、硅、磷、硫、钙等元素。研究表明,Cl-对铜合金的孔蚀机理是通过Cl-对表面膜的局部破坏而造成的,这种侵蚀主要表现为铜表面的Cu2O被Cl-侵蚀而生成CuCl,可以分为两种情况,一种是铜表面保护膜处于婴儿期阶段的侵蚀,另一种是铜表面保护膜处于成熟期阶段的侵蚀。

为了确定可溶性盐的存在,又将正在服役的冷却塔上的腐蚀产物烘干、溶解、过滤,取得滤液再次在同条件下烘干,对其形貌及成分进行分析,可见腐蚀产物中可能存在钠、镁、硅、磷、钾、钙等元素的氧化物、硅酸盐或碳酸盐等,且产物中含有大量的氯化物。

3 综合分析与讨论

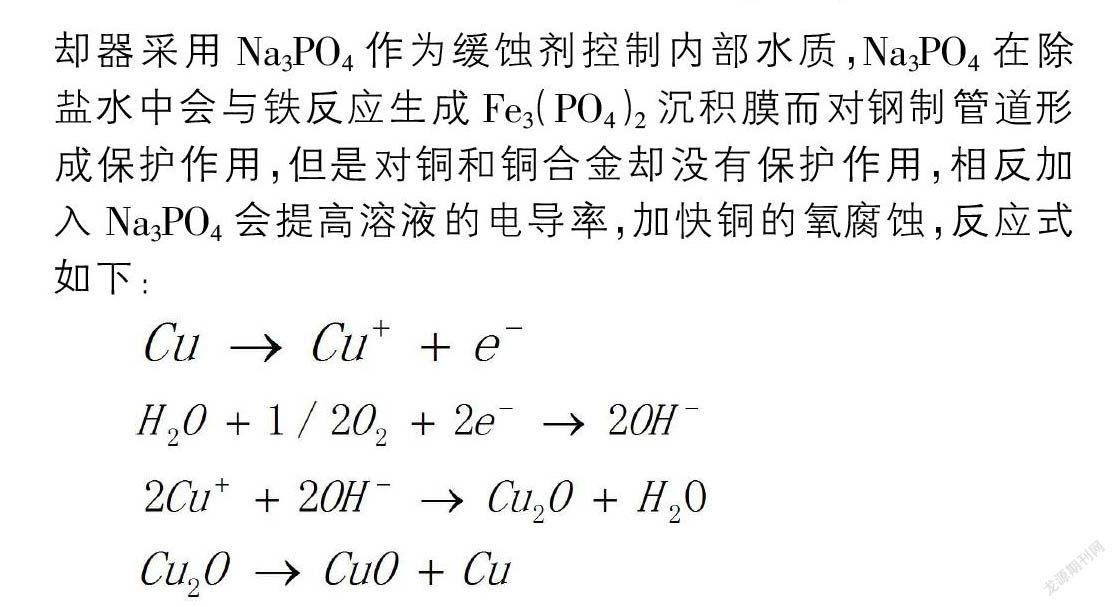

从微观分析结果可以看出,铜管穿孔处出现了明显的点蚀特征,在其附近区域也散布有数个点蚀坑,能谱分析结果同样显示铜管内壁普遍覆盖着一层黑色CuO物质。可见,在Na3PO4作为缓蚀剂控制铜管内水质条件下,服役铜管已经出现了明显腐蚀,腐蚀形态表现为铜管内壁整体的均匀腐蚀和局部点蚀,个别点蚀引发了腐蚀穿孔。该冷却器采用Na3PO4作为缓蚀剂控制内部水质,Na3PO4在除盐水中会与铁反应生成Fe3(PO4)2沉积膜而对钢制管道形成保护作用,但是对铜和铜合金却没有保护作用,相反加入Na3PO4会提高溶液的电导率,加快铜的氧腐蚀,反应式如下:

虽然Na3PO4缓蚀剂对铜管不具有缓蚀作用,但很多冷却器仍在大量使用该缓蚀剂,至今已有20余年服役历史,其中部分冷却器铜离子含量较高甚至短时超标,说明铜管在该服役环境下确实存在一定程度的腐蚀问题。铜管的腐蚀坑底有氯化物存在,而腐蚀产物中氯元素特征峰较高,致使铜管在该运行环境中发生了小孔腐蚀。冷却器的全盐量很高为发生电化腐蚀提供了条件。水质中有铵盐,整个循环水溶液呈碱性,这对于铜会促发均匀腐蚀行为,现场铜管表面存在的“铜绿”现象应与这种化学腐蚀行为有关。

4 結论和建议

通过对失效铜管开展宏观检查、化学成分复核以及微观金相和扫描电镜形貌分析,针对本次冷却铜管腐蚀穿孔问题,得到初步结论如下:

①失效铜管材质为紫铜,初步排除材质问题导致腐蚀发生的可能性,但无法确认紫铜材料中杂质元素对此次冷却铜管腐蚀穿孔的具体影响;冷却塔铜管表面产生了严重的腐蚀失效行为,其中电化学腐蚀(小孔腐蚀)和化学腐蚀(均匀腐蚀)两种腐蚀机制并存,电化学腐蚀为主要因素, 化学腐蚀为次要因素。水中氯离子含量较高,且可溶性盐含量也较高,是发生电化学腐蚀的重要原因。

②在Na3PO4作为缓蚀剂控制冷却器水质条件下,服役铜管出现了明显腐蚀现象,腐蚀形态表现为铜管内壁整体均匀腐蚀和局部点蚀,个别点蚀造成裂纹源,进而裂纹扩展导致冷却铜管腐蚀穿孔。

③由于该铜管内壁发生点蚀,产生裂纹扩展源,随着运行时间的延长,裂纹最终扩展至表面,产生腐蚀穿孔,造成泄漏。

④表面清漆的破坏致使腐蚀保护膜破坏,加速了腐蚀现象的产生。

针对本次冷却铜管腐蚀穿孔原因,保障后续内燃机安全稳定运行,提出如下建议:

1)建议立即更换所有有腐蚀现象的铜管,同时重点关注冷却铜管表面状态的保护。

2)建议重点控制冷却器水质,定期监督,避免水质劣化,同时考虑新的缓蚀剂的使用,降低冷却铜管腐蚀速率。

参考文献:

[1]王浩,魏光强,徐祺.某电站核岛设备冷却系统传热管的泄漏原因分析[J].理化检验-物理分册,2017:51-57,76.

[2]张峥,苏梅,钟群鹏.鼓风机转子叶轮失效分析[J].材料工程,2001(51):41-43,33.

[3]陈建军.核电站用离心式冷水机组换热器铜管腐蚀泄漏分析[J].制冷与空调,2013,13(11):66-69,72.

[4]林建锋.乙二醇载冷剂对制冷设备换热器铜管腐蚀分析[J].制冷与空调(四川),2021,35(03):334-337,341.