飞机结构件槽腔内面间最短距离计算算法

胡宝莹,张天阳,郑国磊,周 敏

飞机结构件槽腔内面间最短距离计算算法

胡宝莹1,张天阳2,郑国磊3,周 敏4

(1. 沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034; 2.中国航天系统科学与工程研究院,北京 100048; 3. 北京航空航天大学机械工程及自动化学院,北京 100191; 4. 中国农业大学工学院,北京 100083)

在飞机结构件数控加工自动编程系统的开发过程中,由于零件的特征层面的工艺性缺陷,特别是槽腔内面间的最短距离过小,容易导致零件加工复杂、成本过高甚至无法加工。目前针对该模型问题主要采用人工检查的方式,不仅效率低且易出错。针对具有复杂形状,并且包含开闭角、内陷等复杂特征的飞机结构件槽腔,其侧壁面间最短距离无法直接获取的问题,提出飞机结构件槽腔内面间最短距离计算算法。首先给出槽腔以及与距离相关的术语定义,接着在特征几何参数提取的基础上,将侧壁面间最短距离计算转化为线线间最短距离计算,并根据槽特征的几何特性提出线线距离有效性判断准则以简化计算,求得槽特征内侧壁面间最短距离。最后,以某飞机结构件模型为例,验证了该算法的可行性和有效性。

最短距离;工艺性;数控加工自动编程;飞机结构件;槽腔

在现代飞机设计中,为满足高性能的要求,广泛采用性能优越的整体结构件[1]。整体结构件作为飞机主要承力构件以及保证气动外形和结构准确度的结构,通常具有结构尺寸大、结构复杂、制造精度要求高等特点[2-3],其数控程序编制效率与质量是影响其加工效率与质量的关键因素。在飞机结构件数控加工自动编程系统的开发过程中,由于零件的特征层面的工艺性缺陷,槽腔内面间的最短距离过小,容易导致零件加工复杂、成本过高甚至无法加工[4-5],从而不能形成正确有效的工艺方案[6-8]。目前针对该模型问题主要采用人工检查的方式,不仅效率低而且易出错[9]。在数控加工领域,相关的有最小通道计算问题,主要有偏置法[10]和基于Voronoi Mountain的方法[11-12],均不能直接用于本文问题的求解。因此,本文探究一种快速求解飞机结构件槽腔内面间最短距离的算法,并开发出一套自动检测系统,对航空制造业实现快速数控编程有着重要的现实意义。

1 术语定义

为了便于算法的描述,首先介绍与该算法相关的术语。

1.1 槽 腔

将平面槽腔表示为F,其示意图如图1(a)所示。F定义为

F=F∪F∪F∪F∪F∪F(1)

其中,F,F,F,F,F,F分别为腹板、底角、侧壁、转角、内陷和顶面。为了便于算法描述,将腹板和底角统称为底面,记为F;将侧壁、转角和内陷统称为槽侧面[13],记为F,则有

F=F∪F

F=F∪F∪F(2)

F= F∪F∪F

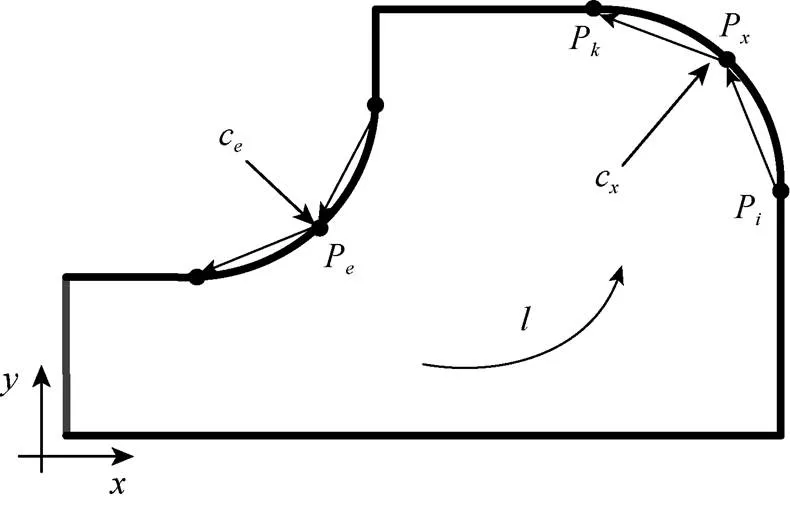

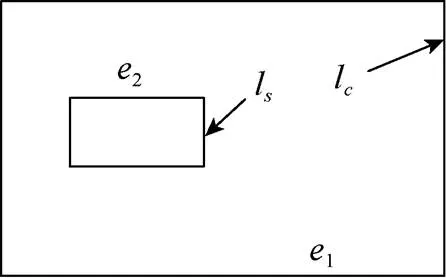

F的结构可以用环L表示(图1(b)),即将槽腔底面F投影到腹板b。其中,最外围的环称为外环,记为l,定义逆时针方向为内环的正方向;将外环所包围的环称为内环,记为l,内环的集合记为L,定义顺时针方向为内环的正方向,则L可表示为

L=l∪L(3)

1.2 侧面的顶边集与底边集

对于F内任意侧面F,F与顶面F的公共边集在腹板F的投影称为F的顶边集,记为Ei,F与F的公共边集在F的投影称为F的底边集,记为E。易知F,E,E三者是一一对应的关系。

易知E⊂L,则对于侧面F∈F,存在唯一的一个边集E⊂L与其对应,此时E=E,将该单射关系记为,则有

(F)=E(4)

1.3 点的凹凸性

图2 点与弧的凹凸性

1.4 弧的凹凸性

对于环上某一圆弧c,c上存在一点P,若P为凸点,称该c为凸弧,记为c,若P为凹点,称该c为凹弧,记为c,如图2所示。

1.5 面间最短距离与面间最短距离集合

对于边集E⊂L,其他边到E的最小距离称为槽腔F在F处的面间最短距离,记为d,其参数和表示为

d(e,e,) (5)

其中,e和e分别为形成面间最短距离的2条边,且e∈E,e∈L;为最短距离的值。

F一般包含多个侧面,考虑到此种情况,定义面间最短距离集合为

2 特征面之间最短距离计算

2.1 面面间距离计算转化为线线间距离计算

侧壁面根据其结构特点可以分为不含开闭角和内陷的侧壁面(一般侧壁面)、开角侧壁面、闭角侧壁面、内陷以及开闭角混合侧壁面,其示意图、顶边集与底边集如图3所示。

根据面间最短距离的定义和图3,一般侧壁面和开角侧壁面可用底边集E来表示其位置,闭角侧壁面和内陷面可用顶边集E来表示其位置,开闭角混合侧壁面需同时用底边集E和顶边集E来表示其位置。因此根据侧壁面F的类型需要对L中相应的边集E进行修正。

2.2 线线之间距离计算

由于样条曲线的距离计算复杂,为了简化算法,将L中所有非圆弧曲线均按照离散精度离散成直线链形式。离散精度太小会降低算法效率,太大会降低精度。为了保证离散后的直线链在一定程度上保持离散前的形状,且与其他曲线的相对位置关系保持不变,的取值范围为

其中,min,min分别为被离散曲线的最小曲率半径和最小曲线长度。 由上文可知获F面间最短距离dmin的前提条件是必须要计算获得所有的最短距离d,而由d的定义可知,其距离计算归根到底是线与线之间的距离计算。将L中所有非圆弧曲线均按照精度要求离散成直线链形式。因此,根据两边几何类型的不同分为以下3类:①直线段与直线段之间的距离计算;②直线段与圆弧之间的距离计算;③圆弧与圆弧之间的距离计算。3种线线距离计算算法应用到如下几种常用算法:点与点间距离计算、点与直线间距离计算、点是否在直线段上、点是否在圆弧上、直线段与直线段夹角计算。现利用上述算法分别描述线线之间距离的计算方法。 2.2.1 直线段与直线段之间的距离计算 如图4(a)所示,直线段与直线段之间的距离计算可以根据2条直线段的相对位置关系不同分为2类:从e的始末点向e做垂线段,垂足点分别为点P和点P,从e的始末点向e做垂线段,垂足点为分别为P和P,若P,P,P,P中有一点位于直线段上,则e与e之间的距离必然为某端点所在的垂线段距离;反之,若P,P,P,P均不在e与e上,此时e与e之间的距离必然位于2个端点之间。 图4 线线之间距离计算 2.2.2 直线段与圆弧之间的距离计算 如图4(b)所示,直线段与圆弧之间的距离计算也可根据圆心到直线段上的垂足位置分为2种情况:圆弧e圆心到直线e的垂足点在e上,则垂线段的长度-即为所求距离;反之,若垂足不在e上,则圆心与e端点的距离-即为所求距离。 2.2.3 圆弧与圆弧之间的距离计算 如图4(c)所示,圆弧与圆弧之间的距离计算只有一种情形。e所在圆心为1,半径为1,e所在圆心为2,半径为2,其圆心距为,则2个圆弧之间的距离=-1-2。 图5 最短距离分析 准则1.对于给定边集E,若不存在F∈F,使得(F)=E,则无需计算E和其他边集之间的距离。 准则2.对于待求距离的2条边e和e,若其属于同一边集,则无需计算e与e之间的距离。 准则3.给定槽腔F,相邻侧面之间的距离勿需计算。 准则4.对于任意待求距离的2条边e和e,1代表e环在e其始点处正向矢量,2代表由e始点到e始点直线矢量。定义向量(,,),令=1×2,若满足≤0,则无需计算e与e之间的距离。 准则5.对于任意待求距离的2条直边e与e,若满足e⊥e,则e与e之间的距离无需计算。 准则6.给定任意环,e与e表示上待求距离的2条直边,1与2分别代表环在e与e始点处正向矢量,若1∙2>0,则无需计算e与e之间的距离。 准则7.给定任意环,沿其正方向,若环上存在凸弧,则无需计算凸弧与该环上其他各边的距离,将凸弧本身的直径作为最短距离。 准则8.给定任意环,若存在连续3条边e1,e,e1,其中,e满足以下2个条件之一:①e的起点与终点凹凸性相反;②e为凸弧,则e1与e1之间的距离无需计算。 准则9.对于任意待求距离的一条凹弧边c和一条边e,和为c的2个端点,为c的圆心,和为e的2个端点,连接圆心和端点,交c于点,连接圆心和端点,交c于点,若点与点均不在圆弧c上,则c与e间的距离无需计算。 准则10.对于任意待求距离的2条边e和e,点P与P分别表示e的起点与终点,点P与P分别代表e的起点与终点,则分别连接PP成直线1,连接PP成直线2,连接PP成直线3,连接PP成直线4。若1,2,3,4与除了e和e外的任意一条边存在交点,则无需计算e与e之间的距离。 飞机结构件槽腔内面间最短距离计算的基本流程如图6所示,具体步骤如下: 步骤1.对l与L进行预处理,包括边集扩充和曲线离散; 步骤2.沿着各环正方向分别计算环上各点与圆弧的凹凸性; 图6 槽腔特征面之间最短距离计算流程 根据上述算法在CATIA V5为平台下进行程序开发,并已集成到“飞机结构件三维设计模型质量检测系统”中。实例测试零件均为飞机大型结构件,包含各种不同槽腔,具有典型性和代表性。如图7(a)所示,槽腔侧面包含闭角面并且含有内陷,该实例测试在Windows 10系统上进行,电脑配置为Intel(R) Core(TM)i7-7500U CPU@ 2.70 GHz, 8.0 GB RAM,本文算法运行时间小于1 s,求得的最短距离如图7(b)所示,图中高亮红色的2个面即为形成面间最短距离的面,该距离min=7.611 mm,与CATIA测量工具测得的数据一致,因此本文算法是有效的。 图7 算法实例 为满足自动数控编程系统对CAD模型质量的要求,提出飞机结构件槽腔内面间最短距离计算算法。首先,对槽腔侧面的几何特点进行分析,通过投影的方法将槽腔内面面之间的距离计算转换成为线线之间的距离计算;然后根据槽腔特征本身的几何属性,制定一系列快速判定规则判断距离的有效性,以减少不必要的求交与距离计算;最后以某飞机结构件模型为例,验证了该算法的可行性和有效性。 [1] 范玉青. 航空宇航制造工程[M]. 重庆: 重庆出版社, 2001: 176-177. FAN Y Q. Aerospace manufacturing engineering[M]. Chongqing: Chongqing Press, 2001: 176-177 (in Chinese). [2] 于方方, 郑国磊, 陈树林, 等. 飞机整体壁板智能数控编程系统[J]. 航空制造技术, 2008(23): 83-88. YU F F, ZHENF G L, CHEN S L, et al. Intelligent NC programming system of aircraft integral panel[J]. Aeronautical Manufacturing Technology, 2008(23): 83-88 (in Chinese). [3] YU F F, DU B R, REN W J, et al. Slicing recongnition of aircraft integra panel generalized pocket[J]. Chinese Journal of Aeronautics, 2008(21): 585-592. [4] 赵丹, 陈树林, 王碧玲, 等. 飞机结构件快速数控加工编程系统[J]. 航空制造技术, 2014(6): 73-77. ZHAO D, CHEN S L, WANG B L, et al. Rapid NC programming system for aircraft structure[J]. Aeronautical Manufacturing Technology, 2014(6): 73-77 (in Chinese). [5] 李桂东, 周来水, 安鲁陵, 等. 复杂曲面零件可加工性分析的多属性评价算法研究[J]. 中国机械工程, 2009(3): 315-319. LI G D, ZHOU L S, AN L L, et al. An approach to multi-attribute evaluation in machinability analysis for complicated surface parts[J]. China Mechanical Engineering, 2009 (3): 315-319 (in Chinese). [6] MYUNG S, HAN S. Knowledge-based parametric design of mechanical products based on configuration design method[J]. Expert Systems with Applications, 2001, 21(2): 99-107. [7] 王凯, 许建新. 飞机结构件三维模型工艺性优化技术研究[J]. 机械设计与制造, 2015(8): 178-185. WANG K, XU J X. Research on the technology of manufacturability optimization for aircraft structural components 3D model[J]. Machinery Design & Manufacture, 2015(8): 178-185(in Chinese). [8] 邓高见. 机械产品CAD数据质量检测实现技术研究[D]. 北京: 机械科学研究总院, 2008. DENG G J. Technology research on CAD data quality measure on mechanical product[D]. Beijing: China Academy of Mechanical Science and Technology, 2008 (in Chinese). [9] 张聪聪, 张树生, 黄瑞, 等. 飞机结构件三维CAD模型缺陷识别方法[J]. 计算机集成制造系统, 2014, 20(9): 2099-2106. ZHANG C C, ZHANG S S, HUANG R, et al. Detecting defects method of 3D aircraft-structure model[J]. Computer Integrated Manufacturing systems, 2014, 20(9): 2099-2106 (in Chinese). [10] LAI W, FADDIS T, SOREM R. Incremental algorithms for finding the offset distance and minimum passage width in a pocket machining toolpath using the voronoi technique[J]. Journal of Materials Processing Technology, 2000, 100(1): 30-35 [11] VEERAMANI D, GAU Y S. Selection of an optimal set of cutting-tool sizes for 2½ D pocket machining[J]. Computer-Aided Design, 1997, 29(12): 869-877. [12] 于芳芳, 郑国磊, 饶有福, 等. 基于几何特性的槽加工刀具选取算法[J]. 计算机辅助设计与图形学学报, 2010, 22(11): 1984-4989. YU F F, ZHENG G L, RAO Y F, e al. Algorithms for selecting optimal cutters in pocket machining based on geometric characteristics[J]. Journal of Computer-Aided Design and Computer Graphics, 2010, 22(11): 1984-4989 (in Chinese). [13] 张石磊, 李迎光, 刘长青, 等. 基于环分析的飞机结构件槽特征腹板精加工区域自动创建方法[J]. 中国机械工程, 2013(24): 1728-1733. ZHANG S L, LI Y G, LIU C Q, et al. Loop- analysis-based automatic creation method for bottom finish machining region of pocket feature in aircraft sructural parts[J]. China Mechanical Engineering, 2013(24): 1728-1733 (in Chinese). Algorithm for calculating the shortest distance between the inner surfaces of the pocket of an aircraft structure HU Bao-ying1, ZHANG Tian-yang2, ZHENG Guo-lei3, ZHOU Min4 (1. Shenyang Aircraft Industry (Group) Corporation Limited, Shenyang Liaoning 110034, China; 2. China Aerospace Academy of Systems Science and Engineering, Beijing 100048, China; 3. School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China; 4. College of Engineering, China Agricultural University, Beijing 100083, China) In the development process of the automatic programming system for computer numerical control (CNC) machining of aircraft structural parts, the process defects of the part feature, especially the shortest distance between the inner surfaces of the pockets being too small, was likely to complicate the processing of parts, incur high cost, or even render the processing impossible. At present, this model problem was mainly inspected manually, which was inefficient and error-prone. For the pockets of aircraft structural parts with complex shapes and such complex features as open and closed angles and indentations, it was difficult to determine the shortest distance between side walls. Based on the extraction of feature geometric parameters, the calculation of the shortest distance between side walls was converted to the computation of the shortest distance between lines. The validity rules of the distance calculation between lines were presented to simplify the calculation according to geometric features of the pocket’s characteristics, and the shortest distance between inner wall surfaces of pocket features was obtained. Finally, an aircraft structure model is taken as an example to verify the feasibility and effectiveness of the algorithm. shortest distance; processing property; computer numerical control machining automatic programming; aircraft structure; pocket TP 391 10.11996/JG.j.2095-302X.2020060987 A 2095-302X(2020)06-0987-06 2020-04-13; 2020-08-14 13 April,2020; 14 August,2020 胡宝莹(1963-),男,辽宁沈阳人,高级工程师,学士。主要研究方向为计算机辅助设计/制造技术、航空制造技术等。 E-mail:sachby@163.com HU Bao-ying (1963-), male, senior engineer, bachelor. His main research interests cover CAM and aviation manufacturing technology. E-mail:sachby@163.com 周 敏(1985-),女,四川成都人,副教授,博士,硕士生导师。主要研究方向为计算机辅助设计/制造技术、增材制造。 E-mail:zhoumin2016@cau.edu.cn ZHOU Min (1985-), female, associate professor, Ph.D. Her main research interests cover CAD/CAM and additive manufacturing. E-mail:zhoumin2016@cau.edu.cn

2.3 距离有效性判断

3 算法与实例

4 结 论