基于ANSYS的有裂纹缺陷的压气机强度刚度有限元分析

王丽娜 柳礼 李汝勇

摘要:通过ANSYS建立带有裂纹的压气机叶轮有限元模型,并对裂纹处的网格进行细化,且分析叶轮的载荷和边界条件;在不同裂纹尺寸下计算其强度和刚度,计算结果显示:叶轮中心孔中与轮盘最大半径对应位置处应力最大;径向方向叶轮出口处的叶尖变形最大,轴向方向轮背向叶片方向发生变形,叶片向轮背方向发生变形;分析了不同裂纹长度和裂纹宽度下,裂纹孔口区域内的最大应力,并通过曲线拟合得到了裂纹孔口处的最大应力随着裂纹的长度呈现指数增长,随着裂纹的宽度呈现线性增长。

关键词:压气机叶轮;有限元法;强度;刚度;裂纹尺寸

1 引言

随着技术的发展以及新能源汽车带来的挑战,市场对燃油汽车的燃油效率的要求不断提到[1-3],车用涡轮增压器作为提高燃油效率的必要工作部件,其工作转速也不断提高[4]。高转速下涡轮增压器压气机的强度必须得到保证,但由于加工过程以及叶轮的长时间工作,压气机不可避免的出现裂纹[5-7],本文基于ANSYS对带有裂纹缺陷的压气机强度和刚度进行有限元建模和分析,分析裂纹参数对压气机应力和变形影响,本文的研究对压机裂纹故障分析具有指导意义。

2 压气机叶轮三维模型

某乘用轿车涡轮增压器的压气机叶轮三维模型如下图 1所示,其中包含了9个长叶片和9个短叶片,轮盘的最大直径为158mm,轴向长度为60mm,中心口的最小直径为15.2mm

2叶轮叶片根部的裂纹

在机加工或者高转速下离心力作用下压气机容易在叶片的根部产生裂纹,一般裂纹的尺寸和形状时随机分布的,为了简化可以在叶轮的叶根处建立立方体凹陷作为裂纹,其结果如图 2所示,沿气流方向的裂纹长度为L,垂直于气流方向的裂纹宽度为D,裂纹深度为H。

叶轮的材料采用7075,为高强度铝合金材料,该材料在T6热处理后具有较好的力学性能,广泛应用在叶轮加工制造中,其材料属性如下表 1所示:

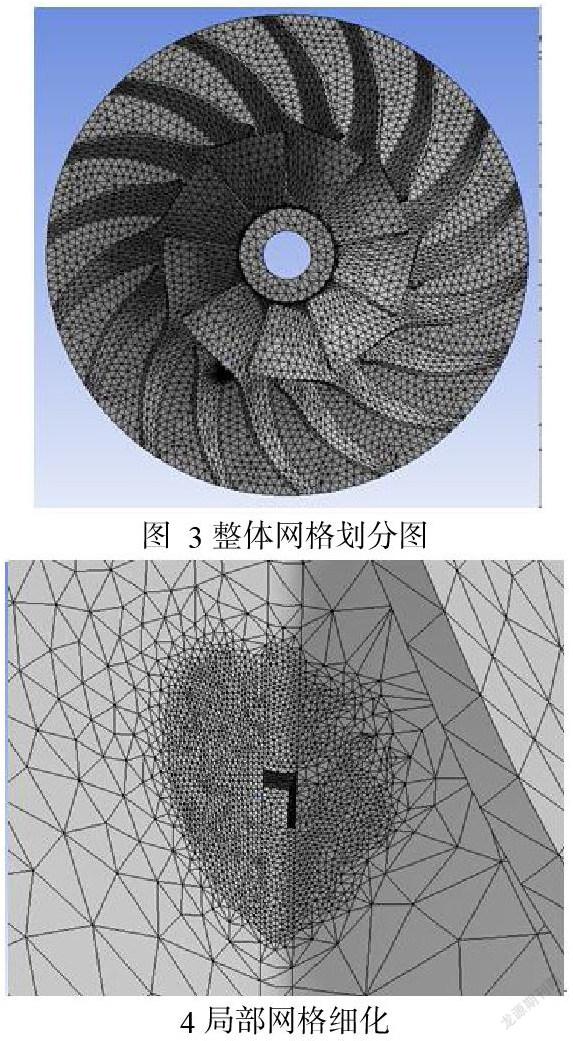

根据叶轮的三维模型使用solid187进行网格划分,整体的网格最大尺寸控制在3mm,在裂纹位置处进行局部网格细化,局部球形区域的半径为5mm,其球形区域内部网格最大尺寸为0.2mm。最终得到的网格单元数为:463407、单元节点数为:652332。

叶轮的边界条件为:

Ø中心孔处施加圆周方向的位移约束。

Ø轮盘后台阶面处施加轴向方向的位移约束。

4局部网格细化

工作过程中叶轮主要受到离心载荷、气动压力载荷、温度载荷和预紧力载荷,和离心载荷相比气动压力载荷、温度载荷和预紧力载荷可以忽略。叶轮的边界条件和载荷施加结果如图 5所示,其中叶轮的离心载荷是由于额定转速40000RPM决定的。

6叶轮中心孔剖面的等效应力

3 计算分析结果

计算叶轮的强度和刚度,其中叶轮中心孔剖面的等效应力计算结果如图 6所示,从图中可以看出沿中心孔轴向方向在轮毂半径最大处应力达到最大值,因为该处叶轮的半径最大产生的离心力最大,所以产生的应力也是最大的,最大应力达到163Mpa,该应力尚未达到材料的屈服强度,且安全系数达到2.3满足设计准则。

计算叶轮的径向变形可以对转子和静子件之间的间隙设计提供依据,计算该叶轮的径向变形,计算结果如图 7所示,从图中可以看出,叶轮的径向变形最大位置处于气流出口处的叶尖位置,最大径向变形为0.07mm。

计算叶轮的轴向变形,计算结果如图 8所示,从图中可知,轮背在离心力作用下向叶尖的方向变形,其最大变形量为0.1mm,而叶尖在离心力作用下向轮背方向的变形,其中的最大变形为0.07mm。

计算叶片根部裂纹处的等效应力分布,结果如下图 9所示,从图中可以看出,越接近裂纹口空位置处应力越大,最大的等效应力达到了126.4Mpa,且在孔口位置存在应力集中。

3.1裂纹长度对裂纹孔口的最大应力的影响

计算不同裂纹长度下裂纹孔口处的最大应力变化,计算结果如图 10所示,从图中可以看出:随着裂纹长度的增加,裂纹口空处的应力逐渐增大,通过曲线拟合可知,裂纹长度和裂纹孔口处的最大应力之间呈现出指数关系。

11裂纹宽度对裂纹孔口应力的影响

3.2裂纹宽度对裂纹孔口的最大应力的影响

计算不同裂纹宽度状态下,裂纹孔口处的最大应力,计算结果如图 11所示,从计算结果可以看出,裂纹孔孔口处的最大应力随着裂纹宽度的增加而线性的增加,当裂纹的宽度达到4mm宽度时裂纹口最大应力达到了335MPa,已经超过了材料的屈服强度,通过分析裂纹的宽度不能超过3.75mm。

4 結论:

本文通过矩形凹陷的形式模拟压气机的裂纹缺陷,并实现在裂纹附近区域内实现网格的细化,分析在不同裂纹尺寸下叶轮的强度和刚度,得到如下结论:

1)在离心载荷作用下,叶轮的应力最大位置出现在中心孔中与轮盘最大半径对应的位置处。

2)径向方向叶轮出口处的叶尖变形最大;轴向方向叶轮的轮背向叶尖的方向发生变形;叶尖向轮背的方向发生变形。

3)裂纹孔口处的最大应力随着裂纹长度的增加以指数形式增加;随着裂纹宽度的增加以线性形式增加。

References

[1]王钰斌, 雷汝婧. 我国车用涡轮增压器压气机的现状研究. 科技风 2021:180-1.

[2]王旭景. 小排量发动机废气涡轮增压器的结构设计. 时代农机 2019;46:115-6.

[3]张俊红, 李志刚, 王铁宁. 车用涡轮增压技术的发展回顾、现状及展望. 小型内燃机与摩托车 2007:66-9.

[4]赵俊生, 马朝臣, 胡辽平. 车用涡轮增压器叶轮破裂转速的弹塑性数值分析. 机械科学与技术 2008:45-9.

[5]吴贺松. 车用涡轮增压器压气机叶轮设计方法研究及应用.: 上海交通大学; 2015.

[6]张虹, 周怡, 张航. 车用涡轮增压器压气机叶轮多载荷应力分析. 车辆与动力技术 2016:1-6.

[7]黄新忠, 赵俊生. 基于ANSYS的压气机叶轮振动特性有限元仿真分析. 机械设计与制造 2012:12-4.