聚合釜结构有限元静动态特性分析

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

搅拌装置在食品、医药及石油化工等工业领域都有着较为广泛的应用。振动现象对于搅拌设备是不可避免会遇到的问题[1]。特别是在化工领域,搅拌反应釜对于整条工业生产链的运行有重要意义,因此其安全性和可靠性不能忽视。振动会使搅拌旋转轴以及其他薄弱部件发生松动,产生疲劳破坏[2],发生事故。因此对聚合釜除了考虑设备的结构强度问题,还需重点关注设备搅拌振动失效问题。佟立军[3]对立式加压反应釜进行有限元分析,探讨了解决搅拌装置运行过程产生振动的方法。王垒智等[4]针对反应釜在搅拌传动系统的作用,应用有限元软件进行了结构的动态特性研究。王建军等[5]对真空结晶机搅拌装置进行了结构优化设计。李焱荣等[6]通过搅拌容器强度计算和应力分析,对搅拌凸缘进行了优化设计,消除了搅拌凸缘与封头连接处疲劳失效隐患。文中借助ANSYS软件建立实体模型,结合工程实际项目、结构线弹性处理问题的特点及结构动力学的相关理论,对聚合釜模型进行静应力分析和动力学特性分析,对聚合釜在强度应力校核、振动、疲劳等方面问题进行综合分析并改进。

1 聚合釜模型参数设定

某工程项目聚合釜筒体尺寸 (外径×厚度)DN3 600 mm×18 mm,材料为 S31608;夹套筒体尺寸 (外径×厚度)DN3 750 mm×12 mm,材料为Q345R。支座的底板尺寸(长度×宽度×厚度)为320 mm×230 mm×20 mm,垫板尺寸 (长度×宽度×厚度)500 mm×400 mm×12 mm,盖板尺寸(长度×宽度×厚度)320 mm×100 mm×14 mm,材料均为Q345R。

设计条件下聚合釜主要结构材料的泊松比均为0.3,使用年限为15 a,疲劳次数为1 100次/a。其他主要参数见表1。

表1 聚合釜构建模型主要参数

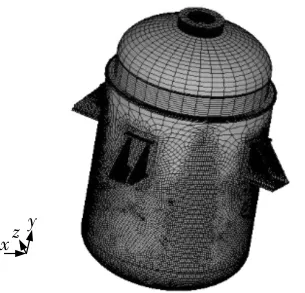

聚合釜有4个耳座式支撑,上封头凸缘处有搅拌装置,工作时搅拌转速为280 r/min,搅拌支撑偏转角为-0.050°~0.050°。凸缘处搅拌口的载荷属于交变动载荷,可能会因为搅拌器转速不同而导致设备自身的固有频率和激振频率重合并引起共振现象。对聚合釜采取首先进行应力校核和模态分析,得到聚合釜的固有频率后进行谐响应分析,最后确定共振危险区域和频率范围的顺序进行分析研究。按照1:1尺寸,采用软件Ansys17.0进行三维实体建模,为了计算方便,对模型进行适当简化和网格划分,得到聚合釜有限元模型,见图1。

图1 聚合釜有限元模型和网格

图1中聚合釜的网格划分采用实体单元。实体单元从常见的SOLID45、SOLID185及SOLID187单元中选择[7],其中 SOLID45 和 SOLID185 均为具有8节点的三维单元,SOLID45为10节点的四面体单元。计算精度方面,SOLID45单元的最低,SOLID187(Tet)单元的最高。在实际结构分析中,对于复杂形状几何对象常采用SOLID187(Tet)单元。综合考虑计算精度和计算时间最优,选择SOLID185单元进行网格划分,网格划分至少3层。按照3层划分后,得到模型单元数159 392个,节点数183 875个。

2 聚合釜应力评定和模态分析

2.1 应力分析与评定

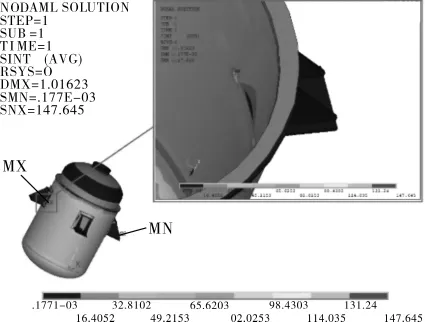

按照表1中设计工况下的构建模型主要参数进行有限元分析,得到的静力场作用下聚合釜结构的TRESCA最大应力云图见图2,最大位移量云图见图3。

图2 静力场作用下聚合釜TRESCA最大应力云图

图3 静力场作用下聚合釜最大位移量云图

由图2可知,该结构最大应力点出现在夹套筒体与支座的连接处,总体应力为147.645 MPa。

由图3可知,聚合釜总体位移为1.016 23 mm。按照JB/T 4732—1995《钢制压力容器——分析设计标准(2005 年确认)》[8]评定方法,最大 TRESCA应力为147.645 MPa,小于许用应力Sm=185.4 MPa,满足应力强度要求。

2.2 模态分析 [9]

2.2.1 模态分析理论

固有频率和振型属于结构或部件自身的固有属性,是承受动态载荷结构设计的重要参数,采用模态分析[9]可以确定一个结构的固有频率和振型,采用模态叠加法进行谐响应分析或瞬态动力分析时,固有频率和振型也是必要的。模态分析的实质是计算结构振动特征方程的特征值和特征向量。

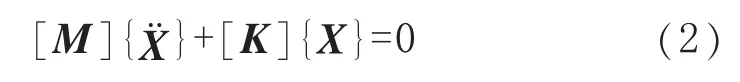

对于具有n个自由度的线性体系,其振动方程可表示为:

忽略聚合釜阻尼对固有频率和振型的影响,则由式(1)可得聚合釜的振动方程:

设式(2)的解为如下形式(即各质点按同一频率作简谐运动):

式中,Xi为位移幅值向量,Ai为幅值,ω为自振频率,t为时间,θ为初相位。

将式(3)代入式(2)得:

式(5)称作体系的频率方程。将行列式展开可得到1个关于频率参数ω2的n次代数方程。求出方程的 n 个根 ω12,ω22,…,ωn2,即可得出体系的 n个自振频率 ω1,ω2,…,ωn。

令 i=1,2,…,n,可得出 n 个向量方程,由此求出n个主振型向量

2.2.2 模态分析数值模拟评定

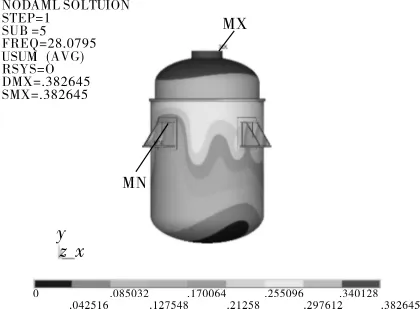

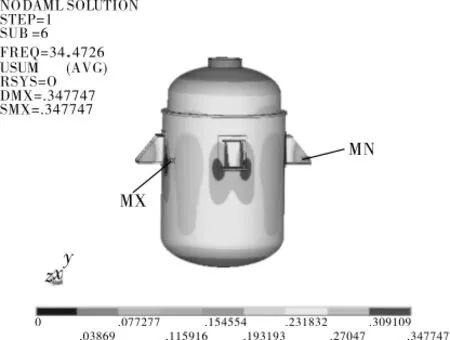

对聚合釜4个耳座底板的4个紧固螺栓施加x、y、z方向的零位移约束,模态分析采用Block Lanczos模态提取方法,该方法采用稀疏矩阵求解,适用于大型对称特征值的求解问题。提取到的聚合釜1~6阶固有频率依次为16.298、16.411、22.628、28.011、28.080、34.473 Hz。其中最大位移出现在凸缘口处,而危险位移主要出现在封头搅拌口处和支座位置(图4和图5),搅拌口的位移量为0.382 6 mm,支座处的位移量为0.347 7 mm。而搅拌电机转速为280 r/min,得出其搅拌轴的输出频率f1=17.62 Hz。当搅拌轴输出频率与设备的固有频率f2重合或者接近时,会发生共振,其共振频率[10-11]在 0.71f1~1.41f2,即 12.51~24.84 Hz,故有发生共振的危险。

图4 聚合釜封头搅拌口处频率振型图

图5 聚合釜支座位置频率振型图

3 预应力下谐响应分析和疲劳评定

3.1 谐响应分析

聚合釜搅拌轴的工作频率为17.62 Hz,运用Full法(完全法)对该频率进行谐响应分析。对于搅拌口,按照设计给定的最大载荷,在凸缘口中心创建质量节点,施加轴向力Fy=-22 100 N,径向力Fx=1 100 N,弯矩 Mb=-3 360 000 N·mm,扭 矩 Mt=-3 800 000 N·mm,见图 6。

图6 搅拌口载荷施加情况

进行聚合釜的谐响应分析时,将施加到搅拌口的载荷作为激励载荷来校核搅拌轴旋转中密封面的竖向位移,得到竖直方向上的最大偏转角,以搅拌支撑偏转角满足-0.050°~0.050°为安全合格标准[12],然后从位移-频率曲线得到发生共振的频率。

在Ansys17.0的时间历程后处理提取可能发生共振的关键部位的节点,通过HRCPLX命令得到云图。相位角为135.914°时,发生y向的最大偏移Δy=0.124 145-0.02 726=0.096 885(mm),见图7。搅拌口外直径为485 mm,由正切公式可计算得其搅拌口处的最大偏转角为,其值远远小于0.05°,满足安全条件。

图7 相位角135.914°时搅拌口y向位移

在POST26中提取节点,绘制出位移-频率曲线,见图8。由图8可知,共振频率在22.4 Hz,且最大位移量为2.979 mm,而共振频率范围为12.51~24.84 Hz。因此在实际工作状态下共振频率很有可能会发生在22.4 Hz。

图8 聚合釜位移-频率曲线

3.2 疲劳寿命分析

在实际工作环境下,该聚合釜结构承受了周期性循环载荷,为了防止结构发生疲劳失效[13],需要考虑交变压力的影响,应该对其进行疲劳寿命的计算和校核。在正常工作和使用期间,如果应力循环次数低于100 000次,则为低周循环疲劳,反之为高周循环疲劳。

常见的疲劳设计方法有Sa-N疲劳曲线设计方法、试验疲劳设计方法以及以断裂力学为基础的疲劳设计方法。疲劳曲线的设计需要利用一个标准疲劳曲线,标准中的设计疲劳曲线不是由试验确定的原始曲线,而是按照多种影响因素和工程应用需求修正后的设计疲劳曲线。设计疲劳曲线均考虑了平均应力的影响,因此只需考虑循环载荷所引起的应力,而无需考虑循环中不变化的任何载荷或温度状态所产生的应力。

本文使用Sa-N疲劳曲线方法对聚合釜进行疲劳寿命计算和校核。依据表1,对夹套筒体施加固定压力0.6 MPa,对内筒体分别施加0.5 MPa(工况 1)和 -0.1 MPa(工况 2)的压力,计算 2 种工况下聚合釜的疲劳应力。以应力幅作为整个分析计算的结果,应力幅为工况1下疲劳应力与工况2下疲劳应力的差值,见图9。

图9 反应釜疲劳应力幅云图

在确定应力幅之后,将所得应力幅值Salt乘以相应设计疲劳曲线图中给定材料弹性模量与所用弹性模量之比,在所用设计疲劳曲线图上的纵坐标取该值,过此点做水平线与所用设计疲劳曲线相交,交点即为允许循环次数N。允许循环次数N应不小于由容器操作条件所给出的预计循环次数n,否则须调整操作条件直至许用循环次数满足条件。按照JB/T 4732—1995(2005年确认)中C2.2节方法进行校核计算:

查 JB/T 4732—1995(2005年确认)中图C-1对应曲线及表C-1中的数据,得到的疲劳循环次数N=1 000 000次,该设备设计使用15 a,平均年疲劳循环1 100次,故有N>n=22 000次,满足疲劳要求。因此在设计条件下,整台设备在搅拌循环载荷下是安全的。

4 聚合釜结构改进及分析

从模态分析和谐响应分析[14-18]的情况来看,聚合釜整体结构的共振频率范围为12.51~24.84 Hz。在22.4 Hz时产生的位移量最大,且发生共振时的薄弱区位于搅拌凸缘口和支座处,因此可以通过调整搅拌输入频率避开这一共振频率范围,但是这不能改变凸缘和支座的薄弱本质,需要进行加固改进处理[19]。为此在凸缘处加设筋板,并增加了支座处垫板厚度,改进后聚合釜有限元模型见图10。

图10 改进后聚合釜有限元模型

采用相同的方法完成模态分析和谐响应分析后,提取改进后聚合釜模型结构的前6阶固有频率,将之与原模型的前6阶固有频率进行对比,见表2。从表2可知,改进后聚合釜模型结构的前6阶固有频率有明显提升,这说明聚合釜结构的固有频率与系统的激励输入频率相差较大,发生共振的可能性比较低。

表2 改进前后聚合釜结构前6阶固有频率 Hz

在谐响应分析后,进入POST26界面,提取位移-频率曲线,见图11。从图11可知,发生共振时的最大位移量降到了1.015 05 mm。进一步验证了对凸缘部分所做改进的正确性及其极大提高结构的可靠性和稳定性的作用。

图11 改进后聚合釜结构谐响应位移-频率曲线

5 结语

结合某工程项目,基于ANSYS有限元分析,建立聚合釜结构模型,并且模拟了设备实际工作情况。通过JB/T 4732—1995(2005年确认)和ANSYS疲劳分析、应力分析计算结果得出,在交变压力载荷作用下该聚合釜是安全的。通过谐响应分析对凸缘处密封面偏转角进行了校核,并得出了共振时发生的最位移量。从静应力分析和结构动力学分析两方面对该聚合釜进行振动特性研究,分析了产生共振的主要因素和可能发生共振的危险频率范围,针对结构的薄弱环节提出了改进措施,对搅拌振动设备的研究具有较为全面的指导意义。