注水泵节能方法探索实践

潘永伟(大庆油田有限责任公司第九采油厂)

某矿注水站综合耗电占全矿总耗电的23%,其中注水泵又是其工艺环节中的高耗能节点,因如何保证注水效率的同时降低注水泵能耗是目前面临的主要问题。

1 注水站现状及存在的主要问题

目前某矿注水系统运行单耗平均在6.0 kWh/m3以上,运行泵效在80%以下,且单耗呈升高趋势,泵效呈下降趋势,急需进行优化调整,注水泵单耗变化曲线见图1,注水泵泵效变化曲线见图2。

图1 注水泵单耗变化曲线

图2 注水泵泵效变化曲线

1.1 能耗升高的原因分析

1.1.1 泵管压差

泵管压差过高说明注水泵能力大于管网注入能力[1]。离心泵没有更好地发挥其功能,注水泵所提供的压能大于注水管网所需的能量,就会有一部分能量白白消耗在出口阀门上,出口阀门的截流损失大,注水单耗相对就大,耗费电能。泵管压差高对节能来说影响了系统效率,造成浪费。

根据注水泵泵管压差可以看出泵管压差处于一个比较高的水平,泵管压差高的原因主要是管网的污油和垢堵塞现象严重,导致管网的管径变窄,致使管路管网磨阻加大,造成管网的压力严重变化。泵特性曲线与管路特性曲线[2]不匹配,泵出口压力偏高。属于供过于求的状态。需要制定措施进行治理。

1.1.2 机泵磨损

A 站机泵运行参数情况见表1。机泵的泵效低的原因主要是:机泵运行时出口阀门调节不当,电流较低,导致效率较低。

表1 机泵运行参数情况

2 治理方案

针对单耗高的治理方案是优化设备,降低泵管压差,研究机泵减级[3]和涂膜技术[4]。针对机泵的泵效低的治理方案需要进行参数摸索实验。A 矿通过节点能耗分析,量化注水泵的能耗分布,充分挖掘节能潜力,确定了“三优一低”的节能优化原则,即“管网压差最优、运行参数最优、注水效率最优、运行能耗最低” ,同时积极开展减级、涂膜、单泵运行调整和双泵运行调整节能工作[5]。

3 治理措施及应用

3.1 注水泵减级措施

根据管网压力以及泵管压差可以判断是否实际水量供过于求还是压力供过于求,可适当地通过减级来解决。根据叶轮减级降低泵扬程[6],缩小泵管压差的理论依据,对A 站1#泵进行减级,节能效果显著,确定了减级的可行性,注水泵执行减级措施见表2,注水泵减级前后指标对比见表3。

3.2 注水泵涂膜措施

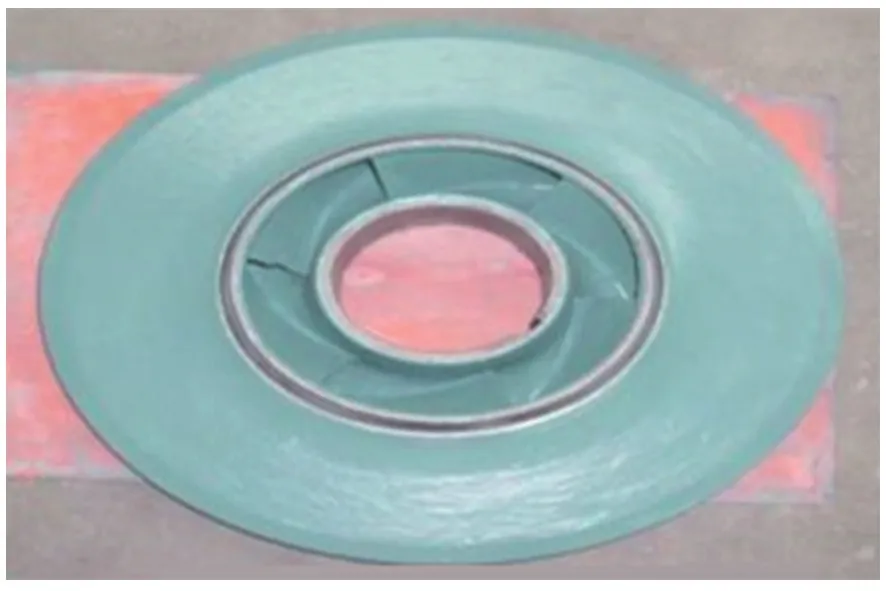

注水泵涂膜技术适用范围[7]:运行年限较长;注水泵效偏低,腐蚀磨损严重;注水单耗偏高的注水泵,对某矿8 台注水泵进行了调查,某矿注水泵相关参数统计见表4。发现A 站其中一台注水泵泵效仅为71.4%,单耗为6.05 kWh/m3符合上述涂膜条件,对2#注水泵涂膜后,经测算,注水泵单耗为5.90 kWh/m3,泵效提高到73.8%,节能效果明显。涂膜前后见图3~图4,涂膜后节能效果明显。

图3 涂膜前

图4 涂膜后

涂膜技术核心:增加叶轮表面光滑度;提高机泵内液体流速;降低泵内的摩擦系数氟树脂不易破损脱落[8];降低能量损失,减少功率损耗,增强抗腐蚀性,降低输液单耗。

对于注水泵涂膜建议如下:调整“最优参数”调整机泵运行参数,保证其达到运行工况;为了确保效果可持续性,可保证2 年周期并及时更新涂层;定期“拆泵检查”确保机泵涂膜效果。

表2 注水泵执行减级措施

表3 注水泵减级前后指标对比

表4 某矿注水泵相关参数统计

3.3 注水机泵的个性化调整方案

2016年对某矿现有的三座注水站进行调研,其中采用单泵运行的为B 站、C 站、采用双泵并行的为A 站,根据注水泵运行模式,制定了针对单泵和双泵运行两种个性化参数调整方案,某矿单泵和双泵运行参数见表5。

表5 某矿单泵和双泵运行参数统计

单泵运行的调整方案:优选最佳参数,确定工况区域,拓展应用范围。

双泵并行的调整方案:优选最佳组合,确定调整方向,保证运行平稳。

3.3.1 单泵运行参数调整

通过逐渐提高出口水量,确定最佳排量,使注水泵电流控制在合理区运行,以降低泵管压差和注水单耗。进行流量调整,将注水泵排量由323 m3/h逐渐提高到355 m3/h,泵管压差降低了0.74 MPa,单耗降低了0.05 kWh/m3。某矿B 站2#单泵运行参数调整情况见表6。

对C 站开展注水泵参数选取试验。试验期间对在运注水泵,以5 A 电流为梯度逐级进行逐次调节,让排量逐步上升,观察记录注水泵的运行情况。确定最佳工况区域是流量340~355 m3/h运行。

3.3.2 双泵并行参数调整

A 站的设计能力是1.32×104m3/d,根据上游污水来水水量的要求,需要对某矿A 站注水泵优选组合方案见表7。

根据出口水量选取一大泵一小泵组合的运行方式,两台不同型号的注水泵并列运行时,由于双泵的出口排量如果控制不当会出现互相憋压的现象[9],造成两台泵单耗较高,最高时单耗超标0.16 kWh/m3,带来能源的浪费。

根据双泵运行情况,制定两种调整方案,优先进行方案一“先大后小”调整,A 站方案一调整情况见表8。

按照方案一进行调整后,大泵的运行指标能够满足要求,但是小泵的运行状况不佳,泵管压差达到2.0 MPa以上。

根据上述问题再进行方案二“先小后大”调整顺序,A站方案二调整情况见表9。

通过进行方案二的调整,控制好出口排量,确定最佳外输量,使两台注水泵电流控制在合理区运行,调整在最优高效区内运行[10],降低了泵管压差和注水单耗。保证了两台注水泵的泵管压差同时在0.5 MPa左右,保证做到不憋坏大泵,不损坏小泵。

表7 某矿A站注水泵优选组合方案

表8 A站方案一调整情况

表9 A站方案二调整情况

4 效果评价

1)注水泵减级改造降压后,泵管压差下降了0.9 MPa,平均注水单耗由5.98 kWh/m3下降到5.77 kWh/m3,下降了0.21 kWh/m3。

2) 注水泵涂膜后的效果注水泵单耗由6.05 kWh/m3下降到5.90 kWh/m3,注水泵效由71.4%上升到73.8%。

3)A 矿针对现行注水泵的运行状况,采用“一泵一参数,双泵同调整”的节能优化思路,同时确定执行适用于A 矿单泵调整的最佳调整范围及双泵并行调整的最佳调整方式,在上游污水来水量不变前提下平均每月可节省耗电10×104kWh,全年累计节电120×104kWh。

5 结论

1)节能技术评价及建议。注水泵减级技术能够有效缓解供求矛盾;有效缓解泵管压差;措施成本低见效快;生产单位自行调整。注水泵涂膜技术能够有效提高机泵运行效率;有效延长机泵使用寿命;效果与涂膜厚度和光洁度以及泵内元件间隙有关,同时需要调整运行参数调整泵矿来配合提高涂膜泵运行效果。

2)节能方法优选建议。注水泵减级技术措施成本、维护成本较低,适用于泵管压差在1.3~1.5 MPa注水泵。注水泵涂膜技术成本较高,适用于技术要求较高,由于年久老化造成泵效下降的注水泵。

3)参数调整评价及建议。单泵参数调整建议运用现场试验法结合泵特性曲线,通过优化参数来满足生产需求。双泵参数调整建议优先调整实际排量较低,泵效单耗未满足指标的机泵。