贵冶卡尔多炉渣选矿技术研究与生产实践

吴 波,彭俊军,徐国华

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

江铜集团贵溪冶炼厂拥有两套闪速熔炼系统,一系统产闪速炉渣、铸造转炉渣,二系统产闪速炉渣、缓冷转炉渣及卡尔多炉渣,选矿车间将上述各种炉渣按一定比例混合进行生产处理得到渣精矿和尾矿,渣精矿通过浓缩脱水后返回熔炼闪速炉冶炼,尾矿作为原料被销售至水泥厂。

铜冶炼炉渣是铜冶炼过程中产生的一些废弃物,在铜冶炼过程之后我国的铜渣产量都十分庞大,大量的铜渣量不仅会造成资源浪费,还会给环境带来较大的压力。我国的铜矿石较为短缺,若是能够将这些铜渣进行再处理利用,对于缓解我国金属短缺以及减低环境污染就有着十分重要的意义[1,2]。铜冶炼炉渣的物理特性为硬度高、韧性强、脆性大,这也决定了此类炉渣易碎难磨的特性[3]。铜冶炼炉渣实际是一种人造矿石[4],贵冶选矿车间运用粗碎+半自磨机+球磨机+浮选+脱水的选矿方法进行处理[5],多年的生产实践经验表明,影响贵冶炉渣选矿指标的因素较多[6],其中炉渣本身的性质一直被看作是重要的影响因素之一,掌握每种炉渣性质对选矿有着很重要的指导意义。查阅相关的资料和文献,卡尔多炉渣的相关性质的资料几乎没有,本着探索卡尔多炉渣性质的目的,对其进行了选矿可选性的探索研究。

1 卡尔多炉渣性质

试验原料取自贵溪冶炼厂二系统炉渣缓冷场,对其进行粗碎+中碎+细碎,筛分后最终-2mm占100%。该炉渣外观呈黑色和黑中透紫色,性脆坚硬,结构致密,密度4.8g/cm3。炉渣中铜品位为7.69%,铜的赋存状态如表1所示。由表1可知,铜元素的存在形式以金属铜和硫化铜为主,分布率分别为62.54%和28.87%。氧化铜较少,其余部分存在于硅酸盐中。

表1 卡尔多炉渣样品化学物相分析结果/%

2 实验研究

2.1 磨矿细度试验

通过实验室多组的磨矿试验,发现磨矿细度达到了-0.043mm占80%后,可清晰看见有一部分金属铜无法被磨碎;于是增加磨矿细度,当-0.043mm达到96.7%时,仍然还有一部分金属铜在筛上,最大的有1mm*0.8mm。由此可见,卡尔多炉渣的试验磨矿使用传统的实验室磨矿方式不能达到预期目的。

2.1.1 试验磨矿方式的确定

铜在炉渣中主要以单质铜、辉铜矿、铜蓝为主,其中铜单质占62.54%左右,铜单质相对很软,韧性较好,不易被磨细,在磨矿过程中很容易被钢球磨成扁状,而且尺寸较大。为解决其对试验的影响,做了如下的分段磨矿探索试验[7]。

设计5组试验,通过一段磨矿后,每组样品用200目的标准筛进行筛分,观察筛上的物料中是否只含有金属铜,结果如表2所示。

表2 一段磨矿后样品筛分情况

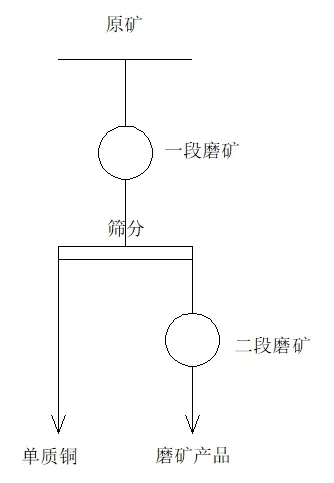

由上表可看出,通过一段磨矿,可实现金属铜与炉渣分离。据此,通过一段磨矿+筛分+二段磨矿的方式,可以实现卡尔多炉渣实验室磨矿和将尺寸较大的金属铜预先分选出来。由此确定实验室磨矿流程如图1所示。

图1 磨矿流程图

2.1.2 磨矿细度试验

根据前人对炉渣磨矿的研究,磨矿细度一般控制在-0.043mm目占85%为宜[8],而由于卡尔多炉渣铜的品位比转炉渣的品位要高,于是对其进行了磨矿细度的探索性试验。另外,炉渣的比重较大,且金属铜含量较高,故粗一浮选浓度控制在45%较为合适[8]。考虑到炉渣中铜品位相对较高的实际情况,实验室一段粗选很难实现炉渣中的铜有效回收,浮选试验流程决定采用两粗开路浮选流程[9],确定磨矿细度测试的浮选流程图按照图2所示。

图2 磨矿细度测试浮选流程图

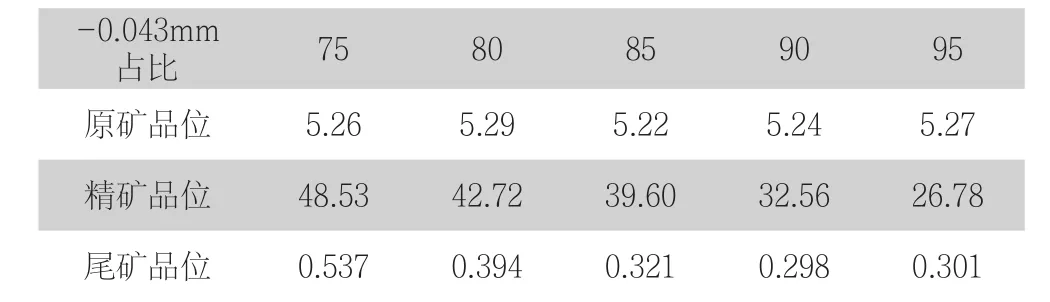

二段磨矿的给矿粒度为-0.074mm占100%,根据试验计划,设计了5组不同磨矿细度的炉渣浮选试验。试验结果如表3所示。

表3 卡尔多炉渣磨矿-0.043mm含量对比试验结果表/%

上述结果表明,卡尔多炉渣磨矿细度相对于其它炉渣要求更高,当原矿中-0.043mm占90%的时候,尾矿含铜品位最低。当-0.043mm占85%时,尾矿含铜品位仍然较高;当-0.043mm占95%时,尾矿含铜品位没有下降,而精矿品位下降明显。

2.2 浮选浓度试验

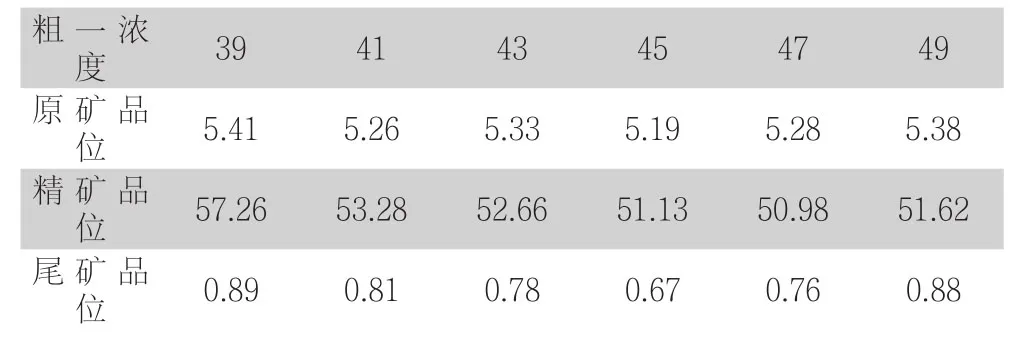

上述磨矿细度探索试验获得了较好的实验室浮选指标,因而浮选浓度试验也采用如图2所示的两粗开路浮选流程。根据磨矿细度试验结果,浮选的试验条件为:-0.043mm占90%,对粗一的浮选浓度进行试验探索,根据贵溪冶炼厂生产实践经验,以及矿浆体积浓度概念[10],设计浓度的变量值从39%至49%,结果如表4所示。

表4 粗一浓度试验结果/%

浓度为45%的时候,尾矿含铜品位最低,试验再次表明,45%的入选浓度对炉渣选矿是比较合适的。

在确定粗一浮选入选浓度后,对粗二浮选浓度进行进一步试验探索,结果如表5所示。

表5 粗二浓度试验结果/%

上表中可以看出,粗选二的浓度控制在39-41%左右时,尾矿含铜品位较好,铜的回收率相对较高。

2.3 卡尔多炉渣对生产指标影响的探索试验

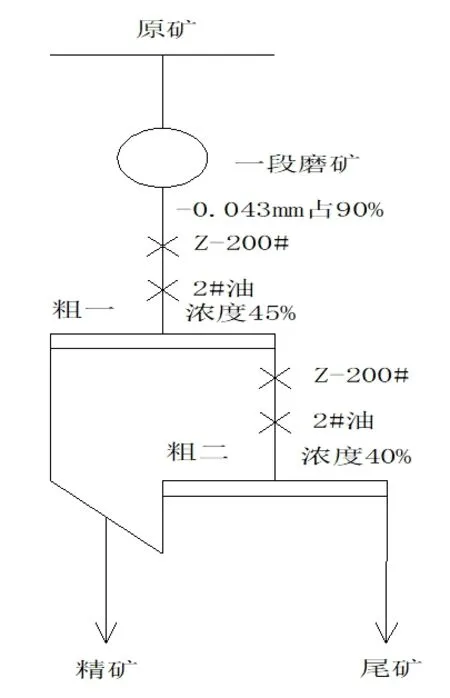

贵冶熔炼车间二系统产出的卡尔多炉渣的数量相对其炉渣的数量要少很多,而在实际的生产实践的过程中,每当单独处理二系统炉渣时(包含闪速炉渣、转炉渣、卡尔多炉渣),浮选指标偶尔会出现一定程度的恶化,而此时转炉渣、闪速炉渣均未有任何的变化。为探索其是否是卡尔多炉渣影响指标的原因,将卡尔多炉渣按不同比例与其它炉渣混合,混合后的炉渣进行磨矿浮选试验。粗一Z-200#的添加量为50g/t,2#油的添加量为15g/t;粗二Z-200#的添加量为30g/t,2#油的添加量为10g/t。试验流程图按照图3所示。

图3 卡尔多炉渣对生产指标影响试验流程图

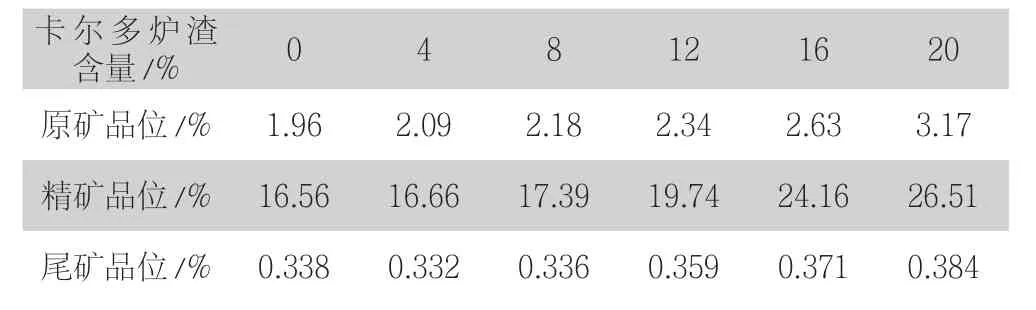

按照上述的思路,设计了6组试验,结果如表6所示。

表6 卡尔多炉渣对生产指标影响试验结果/%

上表结果显示,当卡尔多炉渣含量较少时,其对尾矿含铜指标几乎没有影响;当含量上升时,对尾矿含铜指标有明显的影响。

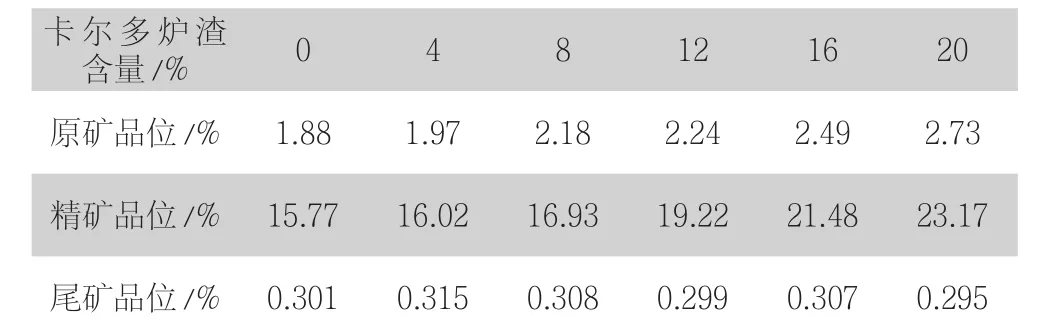

为进一步验证上述结论,用图2的试验流程设计了卡尔多炉渣不同比例的6组试验,结果如表7所示。

表7 卡尔多炉渣对生产指标影响试验结果/%

表7表明,卡尔多炉渣含量的改变与尾矿含铜品位变化没有直接联系。

对比表6和表7,排除卡尔多炉渣磨矿方面的因素,其对尾矿含铜品位没有直接的影响。

3 卡尔多炉渣选矿生产实践

贵溪冶炼厂熔炼车间二系统产出卡尔多炉渣的量为70t/d左右,熔炼车间二系统产出闪速炉渣、转炉渣、卡尔多炉渣共计2100t/d左右,所有炉渣全部为缓冷渣;熔炼车间一系统产出闪速炉渣、铸造转炉渣共计2700t/d左右,闪速炉渣为缓冷渣,卡尔多炉渣量约占总炉渣量的1.46%左右,占熔炼车间二系统炉渣的3.33%左右。

卡尔多炉渣量小,但因其含铜品位相对很高,结合上述试验结果,生产实践过程中使其与其它炉渣充分混匀。具体是缓冷结束后翻包时,将其随机倒运至闪速炉渣之上,使二者充分混匀,避免将其堆放在某一区域而造成集中进入磨浮生产系统。

落实上述混匀措施后,贵溪冶炼厂选矿车间在单独生产熔炼车间二系统炉渣时,浮选指标没有出现过明显恶化的情况。

4 结论

(1)卡尔多炉渣金属铜的含量很高,其相对较软,磨矿时容易被钢球砸扁,不易被磨细,对其进行研究须将颗粒较大的金属铜单质预先分选出来,实验室可用200目泰勒标准筛筛分的方法将该部分的金属铜提前分选出来。

(2)卡尔多炉渣分选细度相比较其它炉渣要求更高,-0.043mm占90%为宜。

(3)粗一浮选浓度为45%有利于浮选指标,粗二浮选浓度为39%~41%为宜。

(4)卡尔多炉渣以实际产出比例充分混匀在混合炉渣里面,不会影响浮选指标。