某型发动机曲轴仿真设计与测试研究*

王小龙,唐子淇

(成都大学 机械工程学院,四川 成都 610106)

前言

曲轴是发动机的动力转换和传力部件,工程设计能力直接影响发动机的动力性指标、可靠性指标和耐久性指标。随着行业竞争的加剧和设计方法的革新,企业多采用有限元法和跨学科领域的建模仿真法,缩短产品开发周期。有限元法是研究复杂工程问题的数值模拟方法,求解区域看作由许多小的在节点处相互连接的单元子域,进行单元网格划分求解,它能很好地适应复杂的几何形状、复杂的材料特性和复杂的边界条件。跨学科仿真平台使得用户可以搭建复杂的多学科领域系统的模型,快速分析单个元件或系统的稳态和动态性能。利用AMESim多学科仿真软件建立发动机参数模型和六个子模型,标定设计参数仿真,模拟发动机实际运转工况下的气缸压力、主动转矩规律曲线,联合ADINA有限元软件将载荷规律曲线动态加载到曲轴曲柄销,得到曲轴瞬态应力应变云图,完成振动模态分析,按照 GB/T 19055-2003《汽车发动机可靠性试验方法》进行台架试验[1],验证了该型曲轴结构设计的合理性。

1 有限元理论模型

1.1 发动机曲轴模型相关参数

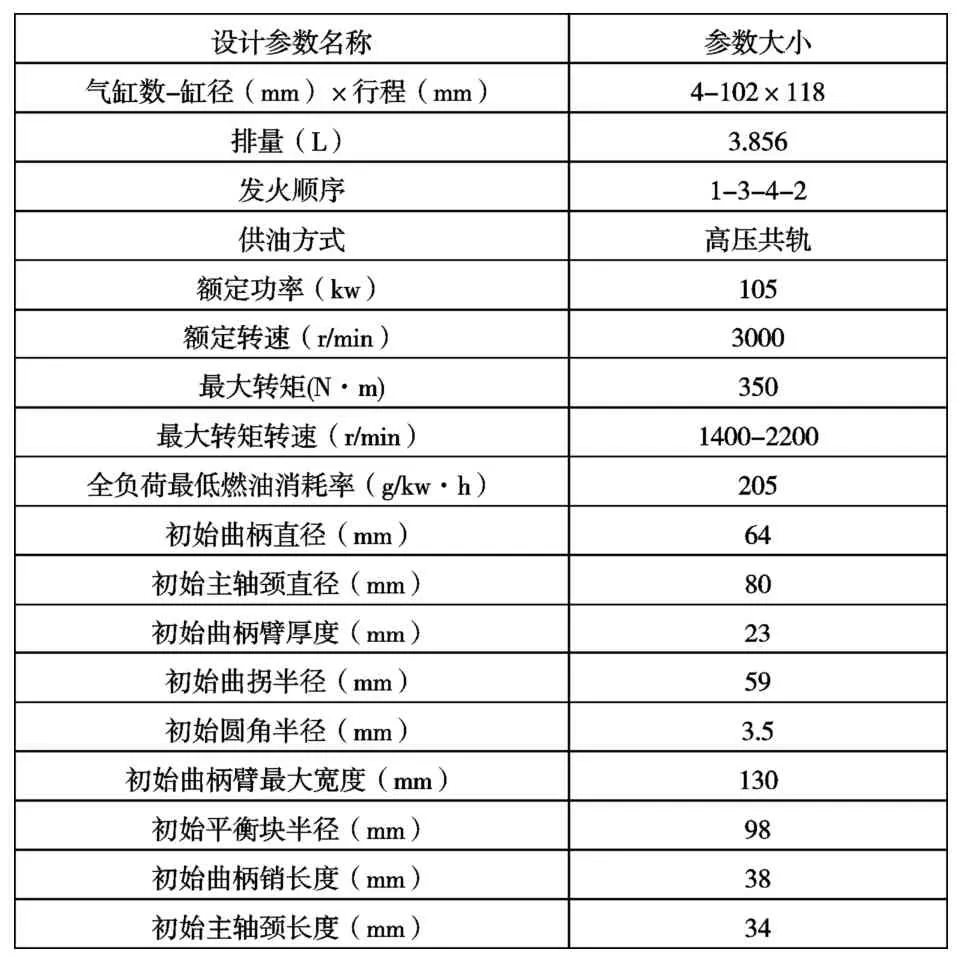

该型曲轴的主要设计参数如表1所示:

表1 曲轴主要设计参数表

1.2 发动机AMESim模型

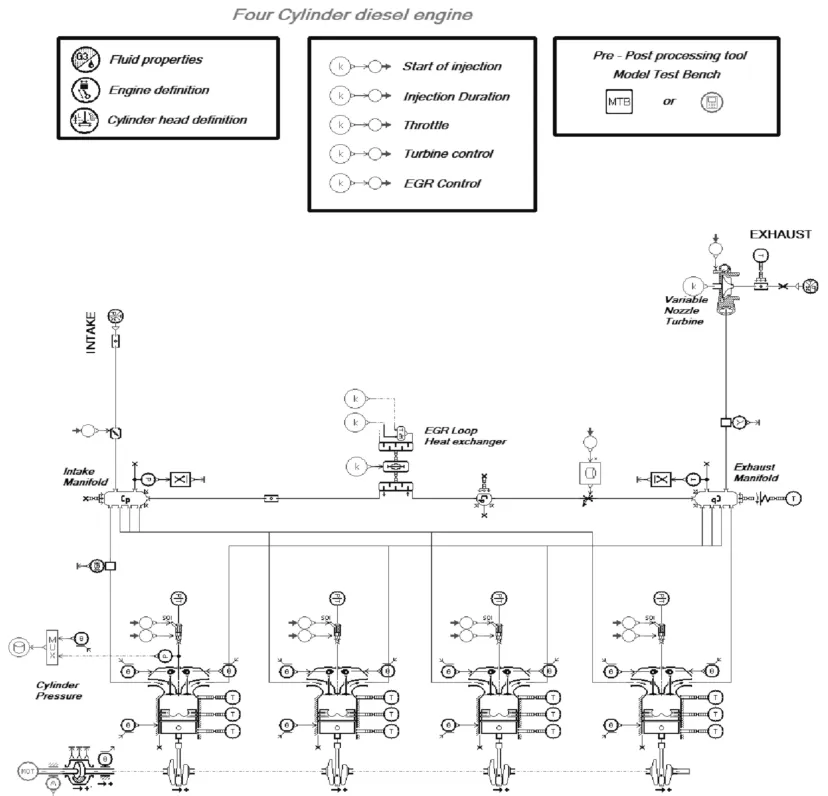

利用 AMESim软件搭建发动机性能测试模型如图 1所示,子模型有:燃油供给模型、发动机参数模型、曲柄连杆机构模型、配气机构模型、进气系统模型、EGR废气再循环模型、涡轮增压模型、排气系统模型等。

图1 发动机主模型

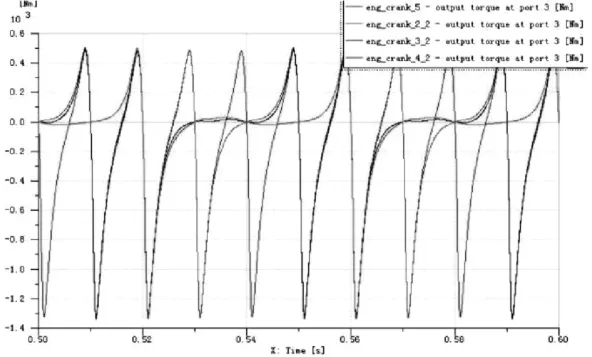

按表1参数对模型进行初始化设置,发火顺序1-3-4-2,模拟发动机转速 3000r/min时,仿真测试得到发动机各个气缸曲柄销的主动转矩曲线,如图2所示;

图2 各曲柄销主动转矩曲线

曲柄销最大主动转矩为 500N·m,已知曲拐半径为59mm,计算得到连杆最大轴向冲击载荷为22.37kN,最大拉伸载荷为8.81kN。将该结果作为曲轴有限元分析力的边界条件,实现每个曲柄销的动态载荷、按做功顺序周期性加载,模拟曲轴真实的受载情况。

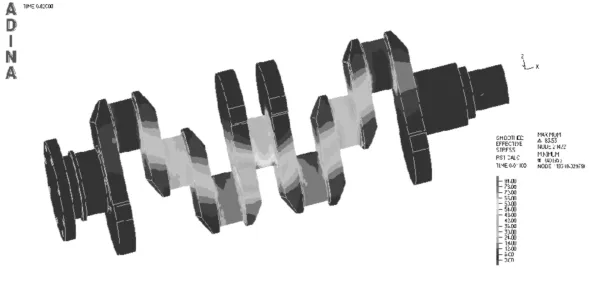

1.3 有限元分析

运用 CATIA软件建立曲轴三维实体模型,忽略内部油道,模型另存为STP格式,导入ADINA软件,定义材料为45钢,采用有限元瞬态分析模块模拟曲轴周期受载,将图2各曲柄销主动转矩加载到曲轴的有限元实体模型上,分析曲轴应力变化规律[2]。

网格划分:采用四节点高阶四面体固体单元,网格密度3mm,倒角处采用精细化网格划分,网格密度0.5mm,整体网格为自由网格划分,单元数为424591个单元。

边界条件:在曲轴的安装中心作一个转动中心线和一个固定约束,约束XYZ的平动和YZ的转动。模拟曲轴左右两端的轴承约束情况,实际装配情况和施加约束一致。将连杆轴颈两个受力面与转动轴线做一个Rigid Link刚性连接。

图3 应力最大时刻云图

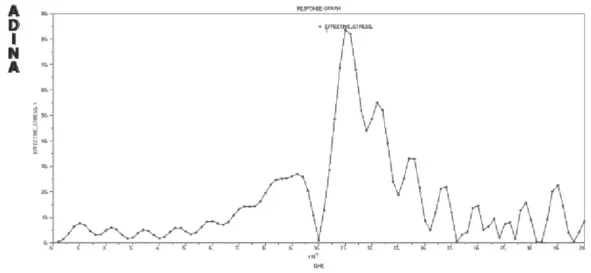

图4 节点应力周期变化曲线

荷载添加:提取一个周期9.02s每个缸的转矩载荷曲线,加载到对应曲轴连杆轴颈上。发动机按照1-3-4-2做功,将一个周期 9.02s的转矩数据作为发动机的动态载荷加载,动态载荷分别加载至1、2、3、4缸的连杆轴径上。在1、2、3、4缸主轴颈的X方向添加约束,对曲轴飞轮端、曲轴后端添加X方向的约束。

由曲轴的应力变化过程可知,在0.011s时刻,出现应力最大节点,云图如图3所示,节点应力最大值是节点21422,提取该节点应力在整个周期的变化曲线,得到该型曲轴的最大应力为84.7MPa,如图4所示。

1.4 曲轴模态分析

拟定曲轴转速n=3000r/min,着火间隔角180度,激励频率为f=2n/60,频率范围为20~100Hz。计算前6阶自由模态[3],部分模态振型如图5、图6所示。

图5 Z向一阶弯曲振型

曲轴 Z向一阶弯曲振型,固有频率 234Hz,阻尼比4.786%。Y向一阶弯曲固有频率324Hz,阻尼比6.2%。Z向二阶弯曲固有频率572 Hz,阻尼比6.173%。Z向三阶弯曲固有频率627Hz,阻尼比5.24%。

图6 Z向二阶弯扭振型

曲轴 Z向一阶弯扭振型,固有频率702Hz,阻尼比7.812%。曲轴Z向二阶弯扭振型,固有频率909Hz,阻尼比6.396%。曲轴最低频率为Z向一阶弯曲振型234Hz,随着阶次上升,固有频率逐渐增加,最低固有频率小于激励频率,满足避开共振的设计要求,曲轴结构设计合理[4]。

2 整机台架试验

2.1 发动机耐久试验

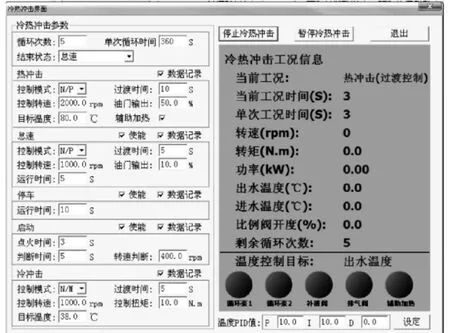

图7 冷热冲击界面

曲轴弯曲疲劳失效是非增压、低扭矩发动机最常见的破坏形式[5]。为了真实测试曲轴的动态性能,根据GB/T 19055-2003《汽车发动机可靠性试验方法》开展了整机耐久试验,装配两台发动机样机。分别完成了1000小时混合负荷试验、300小时冷热冲击试验[6]。冷热冲击试验界面如图7所示。

2.2 结果分析

装备该型曲轴的两台发动机样机经受住 1000小时混合负荷试验,300小时冷热冲击试验。对发动机样机进行拆解,分析曲轴磨损情况,测量区域为轴颈直径、轴颈圆度和圆跳动等。曲轴轴径磨损数据如表2所示。

表2 曲轴轴颈磨损数据

所有轴颈的磨损量都小于1mm,结果良好。轴颈表面实际磨痕分析,曲轴未出现明显形变和局部裂纹,出现的均为周向磨痕,局部点有钩状磨痕,轴颈表面没有胶合、塑性变形等失效模式。

3 结论

基于有限元理论对曲轴三维实体进行了应力应变计算、模态分析和曲轴工程试验验证,结果表明:

(1)应用有限元求解得出,在曲柄销和曲轴轴径处的应力最大,能够快速求解较复杂工程问题,求解应力最大点和危险区域。

(2)计算得到六阶自由模态,Z向一阶弯曲振型,固有频率234Hz,激励频率范围20~100Hz,满足避开共振设计的要求。

(3)按照GB/T 19055-2003《汽车发动机可靠性试验方法》在台架上完成了1000小时混合负荷试验和300小时冷热冲击试验,轴颈的磨损量都小于1mm,验证了基于有限元法进行曲轴工程设计的正确性。