高架渡槽跨下公路行驶车辆动力系统响应的数值分析

钟 莉,冷艳杰,马怀发

(1.中国水利水电科学研究院 北京中水科总公司,北京 100048 2.中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100038 3.中国水利水电科学研究院 工程抗震研究中心,北京 100048)

1 研究背景

在公路上行驶的重型车辆作用于路基,形成了车辆-地面结构动力系统[1-3]。由于路面不平整,行车速度的变化,车辆对路面的作用力不再是常量[4-6]。车辆速度加快、使得车辆的振动加剧,动载增大。重型车辆高速行驶从高架渡槽下公路通过,其动力作用通过路基传播到上面的渡槽结构,由此形成车辆、地基再到结构的相互作用的动力系统。车辆-地基-渡槽结构动力响应系统影响因素应考虑到路基的动力特性、公路路面平整度、车辆行驶速度以及车辆荷载的周期性等因素[7-8]。

车辆-地面结构动力响应系统的研究成果较多,也不乏大型渡槽结构振动特性分析研究的成果[9-14]。现行《水工建筑物抗震设计规范》对不同类别渡槽抗震设计也作了明确规定。但将车辆-路基-渡槽作为一个整体动力系统,考虑在高架渡槽跨下高速公路上行驶车辆动力响应的定量分析并不多见。本文研究作为拟建的横穿宁夏扶贫扬黄灌溉一期固海扩灌工程东线干渠坝子头1#高架渡槽下公路前期论证工作的一部分,对其高架渡槽跨下公路行驶车辆动力系统响应进行了数值分析研究[15]。这项研究采用有限元法,建立道路、地基和渡槽为主体的动力响应数值分析模型,分析了正常工况下,即在平整道路上测试不同车速、不同吨位的车辆通行对渡槽所产生动力效应,同时研究多车串行、会车等工况以及在突发工况如道路塌陷,偶遇障碍物等对渡槽的荷载冲击作用。通过数值模拟论证评价不同工况下渡槽结构的动力响应。

2 车辆-地基-渡槽结构系统的有限元模型

2.1 几何造型及其单元剖分数值模型采用“白土岗子至天元水泥熟料厂道路一阶段施工图设计”[16]中路线纵断面图里程桩号从K1+483至K1+583,共100 m;“宁夏扶贫扬黄灌溉一期固海扩灌灌区一干渠工程坝子头1#渡槽技施阶段设计图”[17-19]中坝子头1#渡槽布置图(一)桩号从0+542.5至0+641.5,共99 m。

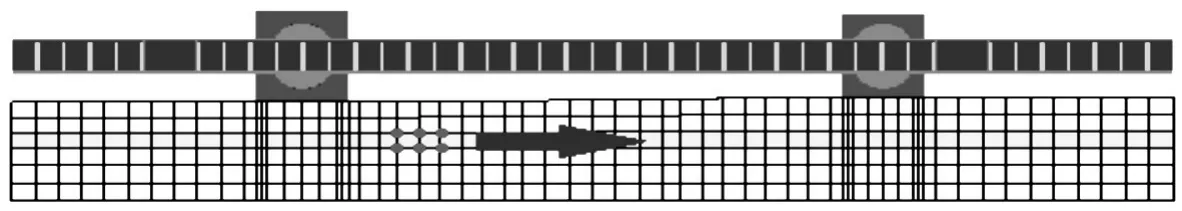

图1 车辆-地基-渡槽结构数值计算模型

以道路穿过的拱跨及渡槽为主要分析对象进行数值计算模拟。空间范围以拟建道路及其穿越的拱肋为中心,沿渡槽轴线向两侧各取半跨作为计算模型的侧面边界。沿拟建道路方向取100 m,沿渡槽方向取99 m(两跨距离),基础深度取36.5 m。拱净空高度12.4 m,跨度44.6 m,如图1(a)所示。道路在模型中设置两条:一条为设计道路(拟建道路)(从渡槽下穿过),路面宽12 m,路基宽15 m,路基厚1.4 m,两侧设1.5 m路肩,四级公路标准设计。另一条为了现场测试临时铺设的平行于渡槽道路,本文称为试验道路,路面宽12 m。

模型包含5种主要的模拟对象:渡槽体、拱跨及立柱、支墩、地基和道路。在中墩墩身连接拱肋和排架处局部剖分四面体网格,在墩身外与壤土衔接处局部剖分四面体网格;中墩剖分规则的六面体网格,其余部位均剖分六面体网格。周边、底部切割边界和目标拱两侧拱顶切割部分施加黏弹性人工边界[20]。如图1(b)所示,整个系统共有四面体单元9020个,六面体单元41 950个,单元结点59 411个,自由度178 233个。

2.2 地基及渡槽结构材料参数

(1)肋拱、肋拱联系梁为C25混凝土现浇;槽壳、拉梁为C25混凝土预制;拱上排架、排架横梁为C20混凝土现浇;墩头、墩身、底座为C20混凝土现浇;(2)路面(10cm厚砂石)、路基(砂砾填筑,重型击实标准);(3)地基底层为砂质泥岩;地基表层为砂壤土。表1和表2中的弹性模量均为静态弹性模量。在进行动力分析时,混凝土的动弹性模量为其静弹性模量的1.3倍。

表2 岩石的弹性特征值(实验室值)[21-24]

2.3 车辆荷载模拟方法及相关参数采用“移动确定荷载法”来模拟道路行车对地面的作用力,“移动确定荷载法”假设路面不平整是一个确定函数而不是随机过程,在考虑车辆自重作用的同时,还考虑了路面不平整引起的附加动荷载。由于实际车辆尺寸相对于计算范围来说比较小,采用移动面载荷和移动线载荷都要求比较密的网格,都不适合本计算,因此在网格剖分规模有限的情况下,采用移动点载荷来模拟车辆荷载。

移动点载荷计算公式[8]:移动点载荷P(t)=P0+Pd(t),其中P0为车辆总重量,某时刻车辆附加动荷载其中M0为车辆簧下质量,取车辆总重量的20%。a为路面几何不平顺矢高(平整度),V为行车速度,L为几何曲线波长。

3 车辆-地基-渡槽结构动力响应的数值模拟

首先采用上述模型计算行驶在道路上的车辆不同工况下的动力响应。用得到的渡槽以及拱跨立柱等各位置的响应曲线,通过与现场动力试验测试结果验证,以率定数值模型参数。再进行拟建道路上行驶车辆的动力响应模拟,得到渡槽结构的变形和应力包络等,并对渡槽的结构稳定性进行分析评价。车辆行驶现场模拟测试数据引自槽下道路车载对坝子头1#渡槽安全稳定性影响分析评价的研究报告[9],这里不再赘述。

图2 现场测试车辆的轮距及轴距(单位:m)

图3 渡槽编号

3.1 数值模型试验测试验证现场动力试验车辆型号为东风大力神,轴距3800+1450 mm,车身长L为8.45 m,轮距前轮2040 mm,后轮1850 mm,整车重量11 910 kg。前轮着地宽度及长度0.3 m×0.2 m,中后轮着地宽度及长度0.6 m×0.2 m,如图2。试验时渡槽内水深1.5 m。由于渡槽宽度与其槽内水深之比为2.67,可以保守近似地采用附加质量来考虑水体动力效应。

数值模拟在试验道路上的单向单车行驶、单向三车串行、路面起伏(路面塌陷)、急刹车(车辆紧急制动)以及拱下冲击路面(筑路施工时击实路面)工况。

为了便于标识和对比计算结果,对渡槽进行编号,如图3所示。渡槽编号与渡槽现场测点的加速度传感器的编号也标在该图中,即对应测点7、8、9、10与渡槽编号2、3、7、5对应,标记为7(2)、8(3)、9(7)和10(5)。现场测点的加速度及位移传感器布置如图4所示。

图4 现场测点的加速度及位移传感器布置

3.1.1 单向行车模拟 在试验路面上单向行车的网格如图5所示。行车方向上网格平均尺寸为2.0 m,另一方向上网格尺寸为2.0 m。所以沿行车方向可以取两个网格,另一个方向取一个网格来近似施加车辆荷载。另外,根据前后轮实际对地面作用力大小不同,这里假定前轮作用总荷载的五分之一,后轮承受五分之四的荷载。试验车总重量60 t,车速60 km/h。M0为5.0 kN·s2/m,道路平整度a为0.0264 m。试验时渡槽内水深1.5 m。动载幅值A为20.27 kN,则动载系数为0.034。模拟计算行车时间6s,时间步长取0.01 s。

图5 单向行车模型

在单向单车以60 km/h车速行使工况,数值计算得到顺槽向渡槽最大加速度为2.91 gal,发生位置在渡槽6上,发生时间为0.15 s;横槽向渡槽最大加速度为0.87 gal,发生位置在渡槽5上,发生时间为0.20 s;竖直向渡槽最大加速度为3.22 gal,发生位置在渡槽4上,发生时间为0.15 s。渡槽最大合加速度为3.81 gal,发生位置在渡槽5上,发生时间为0.15 s。

表3列出了渡槽各测点三个方向上的最大加速度分量值计算值和实测结果。从表3数据可看出,其振动最大加速度的计算值和实测值均处于几伽、或几微米的数量级,计算值与实测结果基本一致。在顺槽向和竖向加速度分量计算值与实测值更接近。

3.1.2 三车串行模拟 三辆车顺序行驶,车距保持100 m。第一辆车从起点行驶到模型边缘处停止,接着第二辆车从起点行驶,到模型边缘处也停止,最后第三辆车开始行驶。试验车总重量60 t,车速60 km/h。总计算时长为18 s。

计算得到各渡槽间三个方向上的加速度以及总加速度时程。顺槽向渡槽最大加速度为5.82 gal,发生位置在渡槽6上,发生时间为0.15 s;横槽向渡槽最大加速度为2.27 gal,发生位置在渡槽7上,发生时间为12.25 s;竖直向渡槽最大加速度为6.43 gal,发生位置在渡槽4上,发生时间为0.15 s。渡槽总最大加速度为7.62 gal,发生位置在渡槽5上,发生时间为0.15 s。

在表4列出了三辆车以60 km/h车速前后顺序行驶,渡槽各测点三个方向上的最大加速度分量值计算值和实测结果。从表4数据可看出,在测点7(2)、9(7)和10(5)在顺槽向和竖向的三个加速度分量的计算值与实测值大小非常接近。

3.1.3 起伏路行车模拟 公路路面承受着由车辆行驶引起的移动荷载,如果路面绝对平整,车辆在路面上行驶时,车辆在竖直方向上将不产生振动,也就不产生附加的动载荷。实际路面存在大大小小的起伏,或由路面塌陷,车辆对路面的动载荷与路面起伏状况相关。路面起伏或由路面塌陷的情况,试验车总重量60 t,车速20 km/h,在图5所示的拱跨下方设置局部路段为路面起伏路况,总计算时长为6 s。

表3 单车60km/h车速各测点振动最大加速度 (单位:gal)

表4 三车60km/h车速各测点振动最大加速度 (单位:gal)

计算得到顺槽向渡槽最大加速度为3.64 gal,发生位置在渡槽3上,发生时间为0.05 s;横槽向渡槽最大加速度为5.48 gal,发生位置在渡槽1上,发生时间为0.1 s;竖直向渡槽最大加速度为5.52 gal,发生位置在渡槽1上,发生时间为0.1 s。渡槽总最大加速度为7.80 gal,发生位置在渡槽1上,发生时间为0.1s。

在表5列出了以20 km/h车速在起伏路上行驶,渡槽各测点最大加速度分量值计算值和实测结果。在测点7(2)、9(7)和10(5)的三个加速度分量的计算值与实测值大小非常接近。

表5 路面起伏各测点振动最大加速度 (单位:gal)

3.1.4 急刹车模拟 急刹车(车辆紧急制动)工况,试验车总重量60 t,车速50 km/h,不平整度为0.0264 m,总计算时长为6 s。计算得到动载幅值A=14 079 N,相应的动载系数为0.023。

如图6所示,时速50 km/h的车辆从A点位置开始刹车,到B点位置停止,刹车用时3 s。相应刹车时的加速度为4.63 m/s2,则在车行进方向上施加刹车惯性力为277.8 kN。

在重型车辆急刹车时,顺槽向渡槽最大加速度为6.17 gal,发生位置在渡槽6上,发生时间为2.25 s;横槽向渡槽最大加速度为1.80 gal,发生位置在渡槽4上,发生时间为2.20 s;竖直向渡槽最大加速度为4.56 gal,发生位置在渡槽4上,发生时间为2.25s。渡槽总最大加速度为6.71 gal,发生位置在渡槽5上,发生时间为2.25s。由表6给出的刹车所产生的振动最大加速度的实测值和计算值可以看出,计算值与实测值基本一致。

表6 急刹车工况各测点振动最大加速度 (单位:gal)

3.1.5 拱下路面冲击模拟 拱下冲击路面(筑路施工时击实路面)工况,其计算模型及参数如图7所示,在撞击点对应的节点位置上施加冲击荷载作用(通过分析现场测试结果,在该点撞击时,上部渡槽结构的反应最大)。通过挖掘机铲撞击地面施加冲击荷载即脉冲荷载,撞击持续时间0.03 s,隔3 s再撞击一次,总计算时长为6 s,在脉冲荷载作用期间计算时间步长取0.005 s,其余取0.01 s。

图7 拱下冲击路面工况

脉冲荷载的峰值FP根据现场测试响应结果反推率定。经反复试算该值取为4600 kN。

顺槽向渡槽最大加速度为37.5 gal,发生位置在渡槽3上,发生时间为3.01s;横槽向渡槽最大加速度为13.8gal,发生位置在渡槽2上,发生时间为3.01s;竖直向渡槽最大加速度为23.3gal,发生位置在渡槽2上,发生时间为3.01 s。渡槽最大合加速度为37.7gal,发生位置在渡槽3上,发生时间为3.01s。振动最大加速度的实测值和计算数值在表7给出。除了渡槽8(3)外,其他测点其振动最大加速度的计算值与实测结果基本一致。

表7 拱下冲击路面各测点振动最大加速度 (单位:gal)

3.1.6 数值计算与实测结果对比分析 从表7可看出,各测点振动最大加速度的实测值与其相对应的计算值均处于几伽的数量级,在各工况中各测点在顺槽向和竖向振动最大加速度的计算值与实测值更为接近,由此可以认为振动加速度计算结果与试验结果基本一致。

将各工况下的渡槽之间最大相对动态变形量的计算值和实测值汇总到表8中。进一步分析可以发现,渡槽之间最大相对动态变形量由小到大顺序依次为路面起伏、单向行车、急刹车、三车同向串行和拱下冲击路面工况,拱下冲击路面工况的顺槽向最大值为16.9 μm。同时也发现,在相同工况下,顺槽向渡槽之间最大相对变形的计算值与实测值量级一致且数值相近;横槽向渡槽之间相对变形的计算值比实测值小,但量级相同。

表8 渡槽之间最大相对动态变形量 (单位:μm)

3.2 跨下行驶车辆对高架渡槽结构稳定性影响分析评价基于图1的数值模型,对拟建道路的数值模拟,除了模拟单向行车、三车串行、路面起伏、急刹车和冲击路面外,还增加了双向会车、双向三车串行和车辆撞击防撞墙工况,重点对渡槽结构加速度及其渡槽之间相对变形等各种动力响应进行分析。

在拟建道路行车的车辆荷载和相关参数与3.1的取值相同,但计算时渡槽内水深取2.33 m的设计水深。

3.2.1 双向会车模拟 在拟建道路路面上双向会车模型如图8(a)所示。结果显示,顺槽向渡槽最大加速度为0.78 gal,横槽向渡槽最大加速度为0.50 gal,竖直向渡槽最大加速度为0.79 gal,渡槽总最大加速度为0.83 gal。计算得到渡槽及其支撑结构的最大主拉应力为4.776 MPa,主压应力为7.014 MPa。

图8 在拟建道路上会车模型

每个方向的道路上设置三辆车顺序行驶,即双向六车会车,如图8(b),车距保持33 m。计算得到各渡槽间三个方向上的加速度以及总加速度时程。顺槽向渡槽最大加速度为1.76 gal,发生位置在渡槽12上,发生时间为0.05 s;横槽向渡槽最大加速度为0.59 gal,发生位置在渡槽12上,发生时间为1.25 s;竖直向渡槽最大加速度为1.17gal,发生位置在渡槽9上,发生时间为0.10 s。渡槽总最大加速度为1.77 gal,发生位置在渡槽12上,发生时间为0.05 s。

在双向六车会车时,计算得到渡槽及其支撑结构的最大主拉应力为4.775 MPa,主压应力为7.012 MPa。会车工况车辆动荷载引起的应力是结构自重引起静应力的10-4到10-3的量级,动荷载引起的应力低于0.01 MPa。

3.2.2 撞击防撞墙 车辆总重量60 t,车速60 km/h,在渡槽下方撞击防撞墙,撞击持时为0.1s,在撞击过程中计算时间步长取为0.001s。产生的加速度为166.67 m/s2,其惯性力为10 000.2 kN。

计算得到顺槽向渡槽最大加速度为14.50 gal,发生位置在渡槽12上,发生时间为1.95 s;横槽向渡槽最大加速度为27.90 gal,发生位置在渡槽3上,发生时间为1.75s;竖直向渡槽最大加速度为9.28 gal,发生位置在渡槽5上,发生时间为1.75s。渡槽总最大加速度为30.60 gal,发生位置在渡槽4上,发生时间为1.75s。

计算结果同样地显示动荷载引起的第一主应力和最大的第三主应力值低于0.01 MPa,结构承受的应力主要由结构自重引起,动应力所占的比重非常小。

3.2.3 车辆-地基-渡槽动力响应计算结果分析 在拟建道路上各种设定工况的渡槽振动最大加速度响应值不超过2 gal,总体上小于在试验道路的加速度响应。当车辆遇到路面起伏和急刹车情况下,渡槽最大加速度响应值都非常小。在拱下冲击路面和车辆撞击防撞墙工况下,加速度相对较大,最大横槽向加速度27.90 gal发生在车辆以60 km/h时速撞击防撞墙的情况下。

车辆在正常工况下渡槽之间最大相对动态变形量不超过2 μm,渡槽的最大绝对动态变形量也不超过5 μm。当车辆遇到路面起伏和在急刹车情况下,渡槽之间最大相对动态变形量也非常小。在拱下冲击路面时,渡槽之间最大相对动态变形和槽空间最大绝对动态变形相对较大,其值都在11 μm左右。尽管车辆撞击防撞墙情况下,加速度相对较大,由于持续时间短,在渡槽上所产生的动态变形并不大,无论槽间的相对动态变形,还是渡槽空间最大绝对动态变形均小于5 μm。

另外,由动态变形所产生的动态附加应力为结构自重引起静应力的10-4到10-3的量级,动荷载引起的应力低于0.01 MPa。

4 结论

本文建立了车辆-地基-渡槽结构系统的有限元模型。利用该数值模型模拟了重型车辆在试验道路上行驶测试工况的动力响应过程,得到了与现场实测数据基本一致的计算结果,从而验证了所提出计算模型和方法正确性和有效性。进一步模拟了在公路上行驶车辆可能发生的非正常极端工况。通过对计算得到的渡槽顺槽向、横槽向和垂直路面方向的加速度时程、代表性渡槽之间的相对位移时程及其应力分析,在各工况下重型车辆行驶所引起渡槽变形在微米级,可以忽略不计。同时还发现,各工况下渡槽结构承受的应力主要为结构本身的自重应力,动应力所占比重非常小,也可以忽略不计。高架渡槽设计安全裕度足以承受跨下高速行驶重型车辆所产生的动力扰动。因此,跨下公路上高速行驶重型车辆不会影响其上方渡槽的安全。

——以东风渠天宫桥渡槽和黎家沟渡槽为例