燃煤锅炉SCR脱硝系统优化技术研究与工程实践

杨福成

(神华国华(北京)燃气热电有限责任公司,北京 100024)

0 引言

目前,SCR脱硝技术是火电厂燃煤锅炉脱除NOx的主要技术手段。在实际运行过程中,普遍存在烟气流场紊乱、NOx分布不均、测量不准的问题,进而造成NOx排放波动大、NH3逃逸超标等一系列问题,降低了环保设备的运行质量,影响了机组的经济性和安全性。过量的逃逸NH3会影响飞灰质量,降低其可用性,污染环境;与烟气中的SO3和水蒸气反应形成硫酸氢铵,堵塞、腐蚀空气预热器冷端换热元件及下游设备[1-5]。

近些年,各地在GB 13223—2011《火电厂大气污染物排放标准》的基础上,出台了更加严格的地方污染物排放标准,例如河北省颁布的DB 13/2209—2015《燃煤电厂大气污染物排放标准》规定,现有及新建单台出力 65 t/h以上(除层燃炉、抛煤机炉外)燃煤发电锅炉氮氧化物排放限值调整为50 mg/m3。各发电公司陆续进行了超低排放环保改造,主要是采用低氮燃烧器改造或脱硝系统改造的方法,但上述问题并未得到彻底解决。

本文以某电厂燃煤锅炉为研究对象,介绍了一种新的技术路线及工程应用实例,通过对SCR脱硝系统进行优化,实现了稳定控制NOx排放、降低NH3逃逸的目标。

1 设备概况和运行现状

1.1 设备概况

某电厂燃煤锅炉于2014年完成低氮燃烧器改造,并加装SCR脱硝系统。该机组脱硝系统为高尘布置,烟道布置在省煤器之后、空气预热器之前。烟气流经省煤器后分两路进入SCR系统A侧和B侧反应器,还原剂NH3由喷氨格栅注入烟道,与烟气混合后进入反应器催化剂区域,将NOx还原为N2和H2O,经过处理后的烟气进入回转式空气预热器、静电除尘器、引风机和脱硫系统,最后经烟塔排入大气。

1.2 运行现状

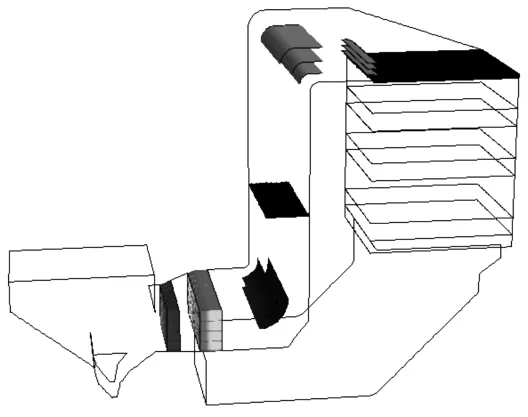

在机组运行负荷300 MW工况下,利用网格法对脱硝系统运行情况进行测试,出入口测点位置如图1所示。

图1 SCR脱硝系统及测点布置示意图

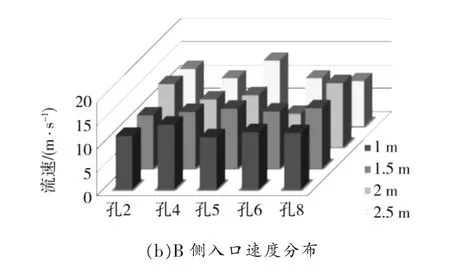

SCR反应器入口A侧和B侧测点流速分布如图2所示,A侧与B侧的试验烟气平均流速相同,均为11.8 m/s,但其分布情况略有不同,A侧流速最大值为16.3 m/s,最小值为6.8 m/s;B侧流速最大值为14.1 m/s,最小值为 7.2 m/s,两侧流速相对标准偏差分别为19.99%和14.21%。

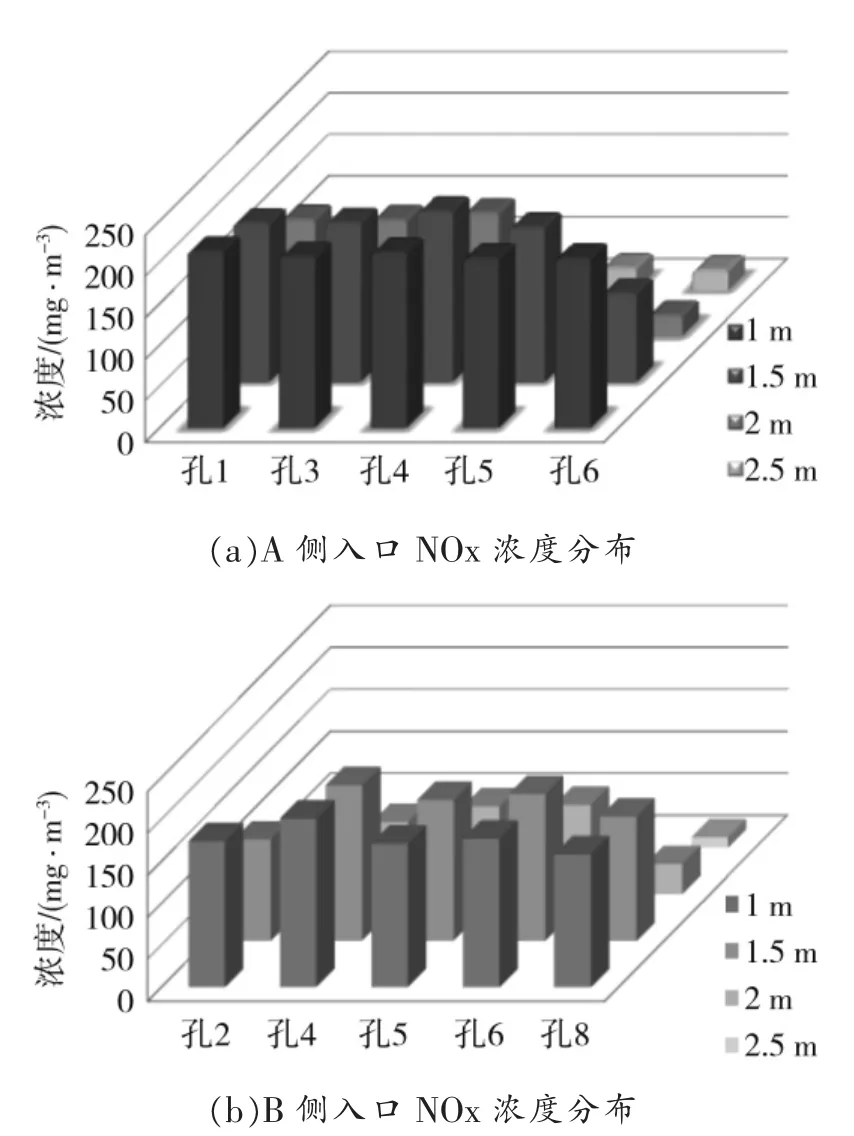

SCR反应器入口A侧和B侧的NOx浓度分布如图 3所示,其平均浓度分别为 129.9 mg/m3与106.2 mg/m3,相对标准偏差分别为58.84%与66.24%,浓度偏差均较大。A侧和B侧NOx浓度具有相近的分布规律,近炉侧NOx浓度均大于远炉侧。

图2 A侧和B侧入口速度分布

图3 A侧和B侧入口NOx浓度分布

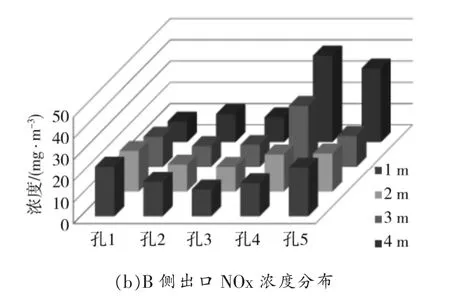

SCR反应器出口A侧和B侧的NOx平均浓度分别为 48.7 mg/m3与 17.8 mg/m3, 两侧出口平均浓度相差较大。A侧和B侧NOx浓度的相对标准偏差分别为23.36%与47.33%,其具体分布如图4所示。

图4 A侧和B侧出口NOx浓度分布

2 原因分析

通过测试可知,烟道流场存在较大的不均匀性。目前SCR系统出入口布置的CEMS仪表均为单点测量,试验期间NOx表盘值A侧入口为215.22 mg/m3,B侧入口为245.52 mg/m3,与实测值存在较大的偏差。可见,单点取样测量无法准确反映烟气中NOx含量及其分布情况。

实际运行数据显示,脱硝出口NOx波动大,尤其是在机组负荷变动及启停磨煤机时,容易出现瞬时值超标。运行人员需通过加大喷氨量降低NOx均值,造成了NH3逃逸的增加。

因阀门本身的线性不好或日常缺少手动阀门的开关和线性检查,使得阀门的灵敏性降低或阀门堵塞,影响喷氨系统的稳定运行。

根据SCR反应器出入口NOx及含氧量的试验数据,计算A侧与B侧的理论氨耗量分别为20.05 Nm3/h与 22.80 Nm3/h; 表盘显示 A 侧与 B 侧的氨耗量分别为 28.28 Nm3/h与 37.11 Nm3/h,分别超过理论氨耗量的41%和62%,系统运行时存在明显的过量喷氨现象。氨逃逸仪表未反映出实际的氨逃逸数值。

3 优化措施

针对现有SCR脱硝系统运行中存在的问题,除采取对脱硝催化剂进行活性检测及磨损情况检测等常规监督措施外,提出如下解决方案:

1)对现有SCR脱硝反应器入口烟道流场进行模拟分析,并根据分析结果对入口烟道前的导流装置进行改造,提高反应器入口流场和NOx浓度分布的均匀性。

2)对喷氨格栅调节阀进行自动化改造。

3)对SCR反应器出口NOx分区喷氨控制进行优化改造,实现多点测量、分区控制。4)在SCR反应器出口加装新型氨逃逸测量装置。5)对喷氨控制系统进行优化,实现总量控制和分区精细化控制。

3.1 烟道流场模拟分析及优化

3.1.1 原模型结构

原模型 CFD (Computational Fluid Dynamics,简称CFD)结构示意图如图5所示。除整流格栅外原脱硝系统共有5组导流板,参考测试报告的数据,系统入口设置20个分区以表征入口浓度不均匀分布。

图5 原模型CFD结构示意图

3.1.2 原模型CFD模拟结果

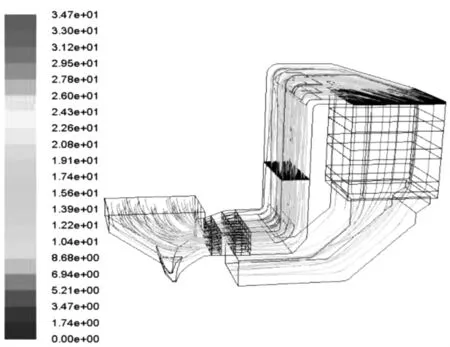

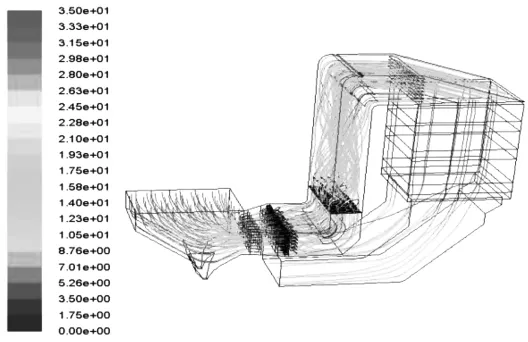

图6 原模型模拟系统流线示意图

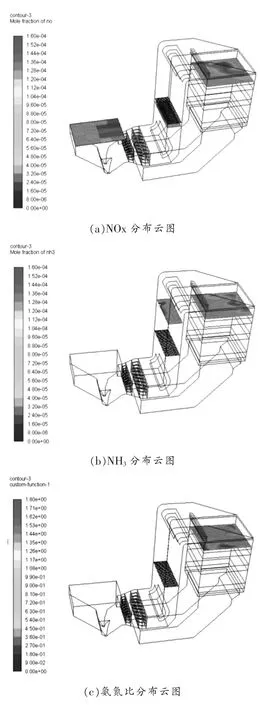

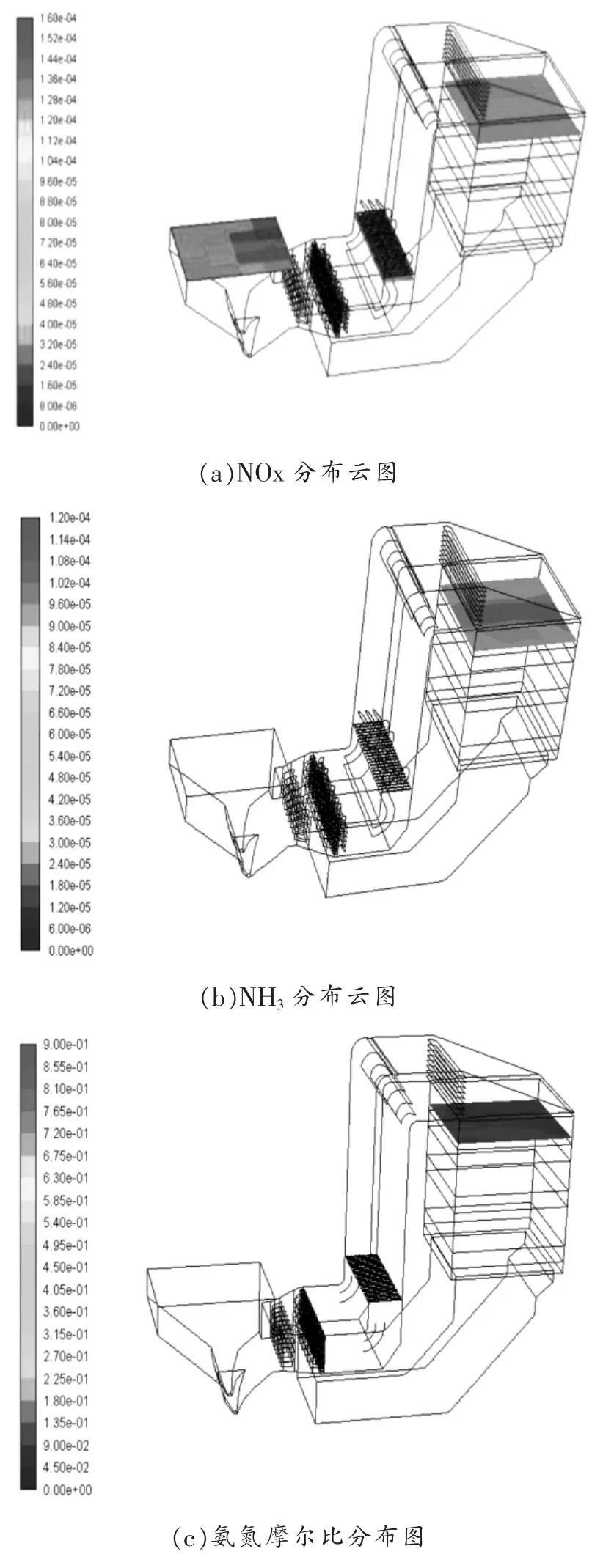

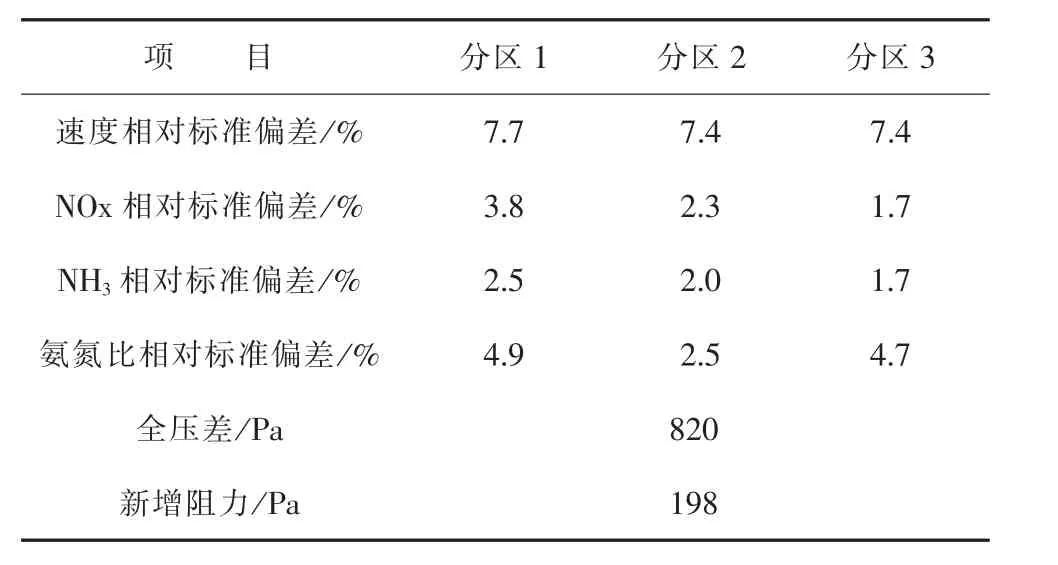

图6为原模型模拟系统流线示意图。图7(a)为系统入口、喷氨格栅前和催化剂入口前NOx分布云图,原脱硝系统的导流装置对NOx无明显混流作用,导致催化剂表面NOx分布仍有明显偏差。图7(b)为催化剂入口前NH3浓度分布云图,催化剂表面NH3分布均匀性较差。图7(c)为催化剂截面上氨氮比分布云图,氨氮比可以反映脱硝反应的进行程度,该值大于1说明NH3比NOx多,反应器对应出口处会有逃逸氨。催化剂上游入口共3个分区,从内侧向外侧依次分别记为分区1、分区2和分区3,表1汇总了上述各流场参数指标在这3个分区内的统计结果。

图7 原模型系统氨氮分布云图

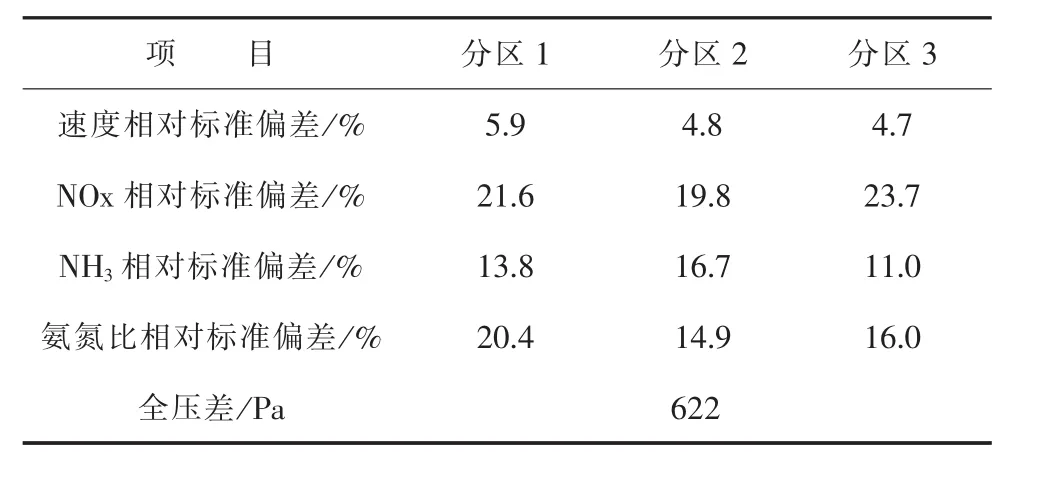

表1 原模型CFD模拟系统各流场参数指标汇总结果

3.1.3 流场优化方案

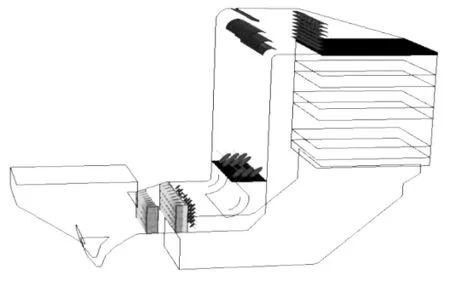

结合脱硝系统烟道布置特点,将整个脱硝系统烟道沿深度方向分为3个区域,通过一系列混合措施,保证NOx和NH3在催化剂入口前各区域是均匀的且各区域的氨氮比接近。具体方案:将原扩口出口处导流板的水平段缩短加密,后面布置第一组混合器,实现各分区内的气体混合扰动;将喷氨格栅向下平移4.2 m,后面布置第二组混合器;调整竖直段上部弯头原导流板的直段角度;将反应器上部原第5组导流板布置完善。流场优化后系统结构如图8所示。

图8 流场优化后系统结构示意图

图9、图 10(a)(b)和(c)分别为优化后系统流线、NOx、NH3和氨氮比分布云图,较原系统而言,各项指标的均匀性大幅提高。流场优化后上述各指标的结果如表2所示。

3.2 增设NOx分区同步测量系统

排放量快速准确的测量是实现NOx排放量精准控制的前提,因此需实时测得SCR出口各分区的NOx分布,利用分区调节阀调整喷氨量。新型的测量系统利用同步测量、分时轮测的原理实现分区同步测量。同时,根据流场模拟整定的结果,将烟道截面进行合理分区,为分区控制奠定基础。

图9 优化后系统流线示意图

图10 优化后系统氨氮分布云图

表2 流场优化后系统各流场参数指标汇总结果

3.3 改造喷氨格栅调节阀门

针对喷氨格栅入口的喷氨手动调节阀门线性差的问题,将手动阀门全部更换为调节线性好的自动调节阀门,既解决了阀门线性差的问题,也实现了喷氨格栅单路支管喷氨量的实时调节。结合SCR反应器出口NOx测量系统的分区,重新调整喷氨格栅的布置,实现阀门分区与测量分区一一对应,使每一支管的喷氨量与分区测量的NOx相对应,便于后续进行分区控制。

3.4 加装新型氨逃逸测量装置

目前常规烟气系统氨逃逸仪表有原位对穿式、传统抽取式、渗透管式等,但普遍存在测量精度低、取样易失真、取样管易堵塞等问题。对运行数据分析发现,目前燃煤锅炉氨逃逸数值与喷氨量的对应关系存在不合理性,说明现有仪表不能准确测量氨逃逸的真实数值。因此,将原氨逃逸仪表更换为新型原位取样式测量仪表。该仪表基于TDLAS理论和吸收式光谱理论,具有精度高、防吸附和自动校准的优点,测量的绝对误差小于0.076 mg/Nm3,相对误差小于2%。

3.5 增设精细喷氨控制系统

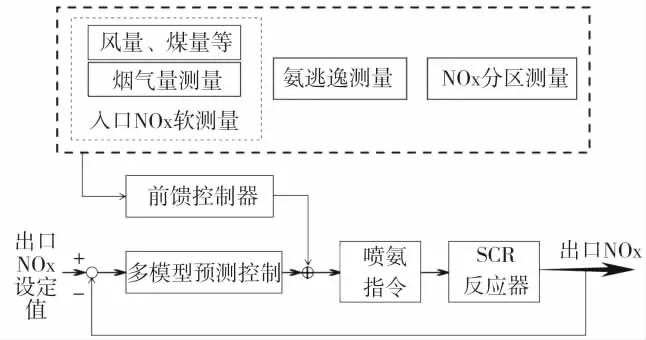

SCR出口NOx波动大的主要原因是入口NOx频繁大幅波动,而控制系统反馈和前馈测量滞后严重,NOx喷氨反应慢,常规的PID控制无法很好地解决该问题,因此采用了入口NOx软测量+总量控制+分区均衡控制的方案,控制原理如图11所示。

入口NOx的软测量是通过大量的实测数据间接获得,克服NOx仪表测量反应迟缓的问题。依据NOx产生的工艺流程,分析其与锅炉中输入的燃料量、风量以及各种燃烧工况等之间的因果关系,采取人工神经网络和较易泛化的多元线性回归模型进行预测。入口NOx的测量结果对软测量的修正拟合是长期的,需要连续24 h采样的硬测量结果进行印证和修正,以递归出一个较及时准确的软测量结果,将该结果作为喷氨控制的前馈,可以大幅提高喷氨控制的调节品质。

图11 喷氨总量控制原理图

针对SCR脱硝催化剂不同区域老化磨损情况不同、入口NOx分布不均、喷氨量不均等原因造成的SCR反应器出口NOx分布不均问题,利用NOx分区同步测量系统测得的分区NOx数据,微调各喷氨支管的喷氨量,可实现各分区出口NOx的分布均匀性。

4 优化前后结果对比

4.1 流场优化效果测试

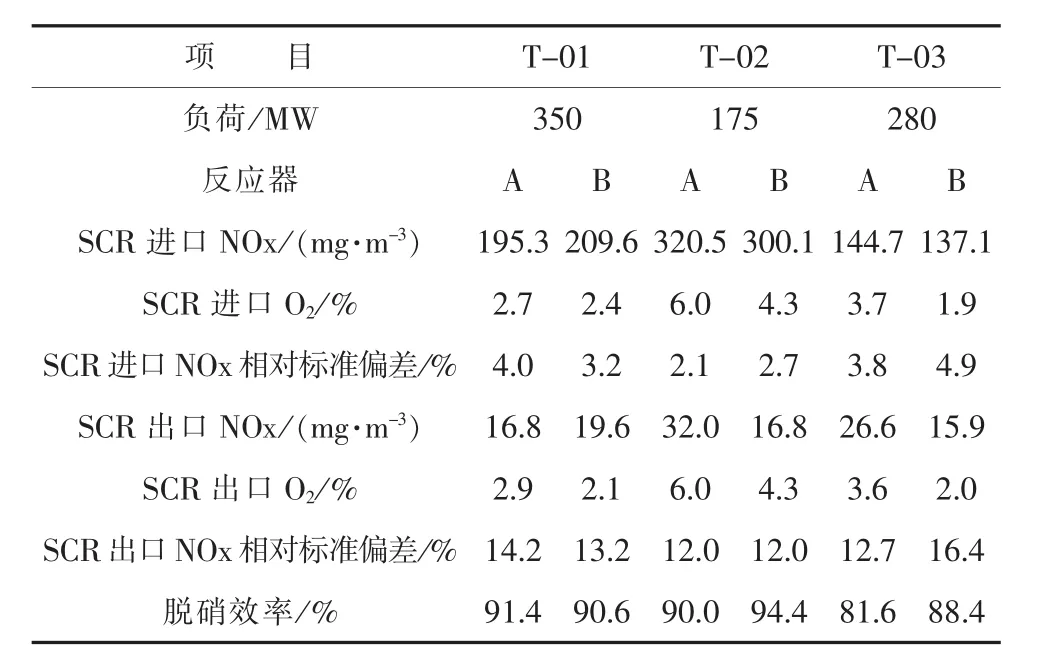

燃煤锅炉流场优化后,在机组负荷为350 MW、175 MW和280 MW时的T-01、T-02和T-03工况下进行了测试,各工况下分别测试SCR进口、出口NOx及O2浓度。同时,在每台SCR反应器出口烟道截面沿宽度方向选取代表点进行氨逃逸浓度采样。各考核工况下的试验结果如表3所示。

表3 试验结果汇总表

在T-01、T-02和T-03工况下,SCR脱硝装置A侧和B侧反应器进口NOx浓度相对标准偏差、反应器出口NOx浓度相对标准偏差较原型均有大幅下降,SCR进口和出口NOx浓度分布均匀性较改造前明显改善。

4.2 NOx总量控制与分区均衡控制系统运行效果

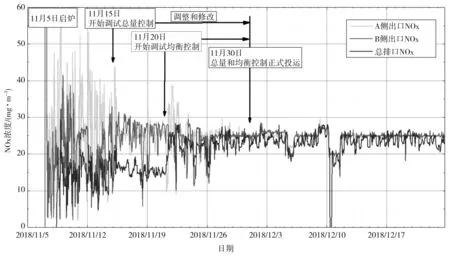

图12 脱硝系统运行变化趋势图

脱硝出口NOx波动如图12所示,在精细喷氨系统尚未调试投运前,A侧、B侧及总排出口NOx浓度波动明显,平均值控制在25 mg/m3情况下,最高达到 60 mg/m3,最低至 0 mg/m3附近,存在氨量过喷现象。

NOx总量控制优化投运后,A侧、B侧及总排出口NOx浓度波动迅速减弱,波动范围控制在±5 mg/m3附近,但此时A侧、B侧出口测量值与烟囱总排口NOx测量值差值约为10mg/m3。出现此现象的原因为SCR出口NOx分布不均匀,而总排口CEMS测点均为单点测量,其代表性较差,导致测量值与实际排放值存在差距。当A侧和B侧NOx浓度控制在25 mg/m3时,总排出口仅为15 mg/m3,远低于环保要求值。

分区均衡控制调试后,A侧、B侧的NOx测点数据与总排出口测点值迅速靠近,说明SCR区域NOx浓度分布的均匀性得到明显改善,使得A侧、B侧CEMS仪表值能够表征实际NOx浓度;A侧、B侧与总排出口NOx浓度均能够控制在25 mg/m3左右,且运行时无需根据总排出口值反复调节A侧、B侧出口NOx浓度设定值,NOx波动范围进一步下降至±3 mg/m3左右。

5 结语

CFD模拟烟道流场优化技术可以有效解决脱硝系统入口NOx分布不均的问题,为精准喷氨奠定控制基础;采用NOx软测量作为前馈的喷氨总量控制可以大幅降低NOx的波动,有效降低NOx超标和氨逃逸;分区喷氨均衡控制可以有效消除脱硝系统出口NOx分布不均问题。工程实践证明,通过采用烟道流场优化、喷氨总量控制、分区同步测量、分区控制的技术路线,可以解决NOx排放波动大、氨逃逸超标等问题。同时,由于NOx排放得到稳定精准控制,可以在原有催化剂条件下,进一步降低NOx排放总量,减少环境污染。