提高循环流化床机组可用率的措施

胡明胜,李学东

(东方电气集团国际合作有限公司,四川 成都 611731)

1 机组概况

某海外1x300MW 燃煤机组采用亚临界自然循环循环流化床锅炉,一次中间再热,燃料为褐煤。锅炉由东方锅炉股份有限公司设计制造。该机组自2016 年8 月正式投入商业运行以来,一直处于满负荷(300MW)运行状态。运行第一年,机组可用率为83.22%。在经过摸索研究后,运行第四年,机组可用率达到89.21%(满负荷运行)。本文旨在探讨提高循环流化床机组,尤其是锅炉本体,可用率的有效措施。

2 给煤口改进

该项目锅炉在炉前配置10 个矩形给煤口,位于炉膛密相区下部,四周采用厚度为10mm 的Q235A。在向火面采用加钢纤维自流式刚玉浇注料成型,在钢板下部四周采用耐火浇注料成型。给煤采用上下两路播煤送风,出风口水平布置。给煤口原设计方案如图1 所示。

图1 给煤口原设计方案

原设计方案在投运2 个月后,给煤口侧面和上部出现严重磨损,导致爆管停机。主要原因为:(1)播煤风水平喷出,带动大量煤粒,经向上高速运动的烟气作用后,直接冲刷给煤口侧面和顶部;(2)碳钢Q235A 在高温下变形,耐磨性能较差;(3)加钢纤维自流式刚玉浇注料和耐火浇注料的给煤口处的耐磨性能不足;(4)播煤风量和流速过大,加速给煤口的磨损。

为了满足机组长期稳定运行,对给煤口作了数次技术改进,最终改进方案如图2 所示。

图2 给煤口最终改进方案

最终改进方案的改进主要体现在:(1)在播煤风上增加旁路,以降低播煤风的流量和压力;(2)播煤出风口由水平的方孔改为与底板平行的圆管排;(3)向火侧加钢纤维自流式刚玉浇注料改为碳化硅耐磨浇注料;(4)给煤口钢板由Q235A 改为S30815,并在钢板上开有膨胀缝。通过以上改进,给煤口的耐磨性能得到极大提高,能保证锅炉长期稳定运行。

3 水冷风室角部改进

水冷风室左右侧通过非金属膨胀节与点火风道相连。风室左右侧风窗水冷壁处设计有密封盒,密封盒内设计有耐火浇注料,以防止漏风。密封盒为矩形状,材料为Q235A,角部采用90°直角过渡,如图3 所示。

图3 水冷风室密封盒原设计

锅炉运行中,在密封盒角部发生爆管。经分析后发现,爆管主要原因为密封盒角部应力集中,将密封盒角部连接的水冷壁管道拉裂。由于在角部发生过多次爆管,严重影响机组的稳定运行。为此,对密封盒角部进行消除应力集中改造,改进方案如图4 所示。

图4 水冷风室密封盒改进设计

水冷风室密封盒改进设计主要体现在角部,将原来的90°直角改为90°圆弧过渡。在回料腿与后侧水冷壁连接处做了同样的改进。改进后,水冷风室及回料腿处未再发生因应力集中将水冷壁管道拉裂而爆管,保证了机组的长期稳定运行。

4 锅炉防磨加强

循环流化床锅炉是通过炉内床料进行流化传热,而炉内受热面磨损是影响循环流化床机组长期稳定运行的最大因素。炉内受热面的磨损与机组负荷、燃料种类和特性、运行人员水平等因素有关。本项目磨损较为严重的区域主要有炉膛密相区和稀相区过渡段、受热面(中温过热器、高温过热器、高温再热器)穿水冷壁处、浇注料边缘处、炉膛四角区域等。现将本项目的防磨措施总结如下。

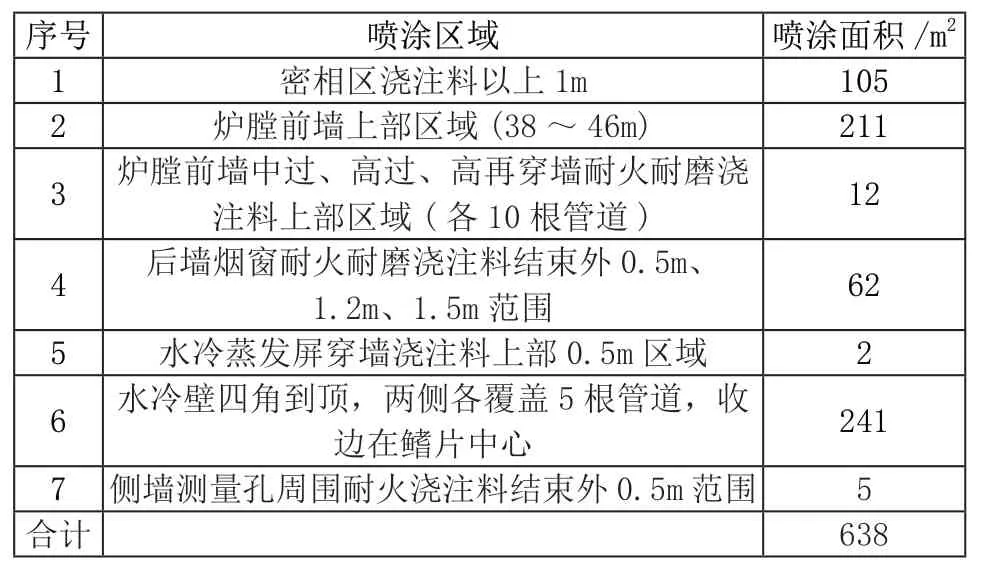

4.1 非晶合金喷涂

经调研比较后,最终决定对炉内部分受热面实施非晶合金喷涂保护措施。喷涂材料为非晶合金LMC X80/φ1.6mm,美国进口,采用镍铝丝(φ1.6mm)打底。喷涂设计厚度为0.3 ~0.35mm,实际平均厚度0.66mm,喷涂层硬度大于60HRC。喷涂区域及面积如表1 所示。

从属的分布区类型看,北温带分布区属的数量最多(15属),占全县总属数的21.74%;东亚及北美间断分布区属的数量次之(11属),占总属数的15.94%;泛热带分布区属的数量居第3位(9属),占总属数的14.04%。但小于5个属的分布区有16个,占所有属分布区类型的80.00%,这16个分布型除了世界广布型,都带有热带或温带性质,说明在属一级的水平上,仙居县古树的地理成分较为多样,但以温带类型和热带类型占绝对优势。进一步证明仙居县古树区系具有明显的热带向温带延伸的特征,与仙居的亚热带季风气候条件相吻合。

表1 喷涂区域及面积

在喷涂完成并投运后,总体而言,非晶合金涂层的耐磨性能较好,但在局部磨损严重的区域,如四角和密相区过渡段,非金合金涂层减薄较为严重,部分涂层剥落,剥落的原因可能与施工工艺、空气湿度等因素有关,影响涂层与管道的结合强度。在磨损严重的区域,经分析后,采用陶瓷材料以提高耐磨性能。

在非晶合金喷涂完成后,炉膛受热面的耐磨性能大大加强,但局部区域(如密相区过渡段和炉膛角部)的耐磨性能有待提高。总体而言,非晶合金喷涂能有效提高机组可用率。

4.2 防侧磨扁钢

在机组停机检查时,发现炉膛前后墙上部有部分水冷壁发生了侧面磨损。尽管炉膛内大部分受热面做了非晶合金喷涂,但该方法属于被动防磨。为了进一步提高锅炉耐磨性能和机组运行稳定性,在有侧面磨损的区域增加防侧磨扁钢,降低烟气在横向的流动速度,化被动为主动。安装防侧磨扁钢的区域主要为:前墙从33.5m 到50.0m,后墙从32.5m到49.6m。防侧磨扁钢焊接在水冷壁鳍片中心线上,材料为12Cr18Ni9,规格为6mm×30mm,每段防磨扁钢的长度为1m。在每段防磨扁钢之间留有10mm 的膨胀缝,并且相邻列防侧磨扁钢之间的膨胀缝错列布置,错列间距为0.5m。

防侧磨扁钢在横向上的间距在不同区域有所不同。前墙左右侧及中间位置各8m 区域,每两根水冷壁管安装一片扁钢,其他区域每三根水冷壁管道安装一片扁钢。后墙从32.5m 到35.5m 的区域,每三根水冷壁管道安装一片扁钢;从35.5m到49.6m 的区域,每两根水冷壁管安装一片扁钢。

在下一年,将防侧磨扁钢的高度调整为35mm,每根管道之间均安装防侧磨扁钢。

防侧磨扁钢属于非晶合金喷涂耐磨性能的补强,有效提高了炉膛受热面的耐磨性能。

4.3 熔滴熔覆涂层

炉膛角部是循环流化床磨损最严重的区域,尽管前期在角部已经实施了非晶合金喷涂,但角部的磨损仍然严重。为了提高炉膛角部的耐磨性能,该电厂将角部管道更换为激光熔覆管排,激光熔覆耐磨层厚度为0.6 ~0.8mm,硬度HRC>70。其耐磨性能较好,可有效提高耐磨性能。但由于激光器较大,无法现场施工,因此,无法对焊接接头进行熔覆,也无法对受损部位进行修复。为了便于现场施工及修复,最终采用熔滴熔覆对角部水冷壁进行现场施工。

除了以上防磨措施外,还将浇注料收口位置由管道中心线移至鳍片中心线,同时,将密相区过渡段浇注料提高100mm。循环流化床锅炉的防磨是一项系统工程,很难通过单一技术解决所有磨损问题,必须针对不同部位采取相应的防磨措施。

5 空气预热器改进

该电厂采用管式空气预热器(简称空预器),沿空气流向,从下到上分别为一级至四级。一级管箱下部10 排采用SA-213TP316L 不锈钢管,其他部位采用Q355GNH 钢管;二、三、四级管箱采用Q215-A 和20 碳钢管道。

机组在运行两年后,空预器一级管箱中上部管道出现较大面积损坏。经对损坏管道进行微观金相等分析后,发现空预器损坏原因为低温腐蚀。为此对空预器进行了改进:(1)将一级管箱Q355GNH 钢管全部更换为SA-213TP316L 不锈钢管;(2)在二次风侧空预器左右两侧进口和出口增设了联络风道,使部分二次风不经空预器加热,直接与二次热风混合后进入炉膛,提高排烟温度约10℃。

通过以上改进后,空预器未发生低温腐蚀,有效提高了机组运行的可靠性。

6 分离器入口烟道加固

旋风分离器入口烟道为水平布置,其内侧设有耐火耐磨浇注料。在运行过程中,发现三个旋风分离器入口烟道向内凹。停机检查,发现水平烟道内侧的浇注料已坍塌。

分离器水平烟道外侧原设计采用I14 工字钢进行加强,上下五层布置。从实际运行情况及后期分析可以得知,该水平加强筋强度不足是导致烟道内凹及内侧浇注料坍塌的主要原因。后期在分离器入口水平烟道外侧增加了I20 的工字钢,上下三层布置。之后机组运行稳定,至今未发生同样的问题。

7 其他措施

提高循环流化床机组的可用率,主要在于提高循环流化床锅炉的可用率。除此之外,该电厂的主要辅机均选用国内外一线品牌,运行稳定可靠。同时,对运行人员进行了长时间培训,保证其对机组的各方面性能及操作十分熟练。

制定严格的停机检查措施,保证重要部位在每次停机均检查到位,做到防患于未然。

8 结语

该电厂从各个方面对循环流化床进行改进,包括给煤口、水冷风室角部、锅炉防磨、空预器、分离器入口烟道等,并结合主要辅机选用国内外一线品牌,加强运行人员培训以及制定停机检查制度等,有效提高了机组的可用率,保证了机组长期稳定运行。