浅述5G手机塑料外壳加工工艺

陶永亮,黄登懿,欧阳婷

(1.重庆川仪工程塑料有限公司,重庆 400712;2.四川长虹模塑科技有限公司,绵阳 621000;3.深圳市奥德机械有限公司,深圳 518105)

随着5G浪潮的到来,金属手机后盖市场进一步萎缩,因为5G采用的大规模MⅠMO(Multiinput Multi-output,多输入多输出)技术,使得手机中需要新增大量的天线,而金属材料对信号会产生屏蔽及干扰,手机后盖去金属化将是5G时代的大势所趋。目前手机后盖材质正在从金属转向玻璃、陶瓷和塑料,而在这三者中玻璃与陶瓷由于成本和工艺方面仍有些许的问题存在,而塑料凭借着易加工、成本低等优势成为各大手机厂商所中意的后盖制作材料。外形兼具美观和科技感3D复合板仿玻璃后盖和注塑压制后盖,在加工工艺日趋成熟条件下,随着良率提高和原材料价格的下降,有效缓解了5G手机盖紧张需求,各种3D复合板材后盖和注塑压制后盖的产能得到完全释放,许多知名品牌在全球都已发布多款机型[1]。本文将3D复合板和PC注塑加工手机后盖工艺做些介绍。

1 5G手机塑料外壳是发展趋势

1.1 塑料外壳应用重要性

2019年6月6日,工信部向中国电信、中国移动、中国联通、中国广电发放5G商用牌照。我国正式进入5G商用元年,5G大规模商用将开启,5G应用将给多个消费和行业领域带来巨大变革,智能汽车无人驾驶、工业自动化、智慧医疗等领域将直接受益于5G。5G手机等智能终端作为重要载体有望快速普及,手机外壳材料作为5G手机关键材料之一将迎来新一轮发展[2]。

从目前市面上的多数手机后盖材料来看,金属后盖正逐渐消失,金属后盖对耐久性和质感是没有什么问题,主要存在对电波有负面影响,而金属材料对信号会产生屏蔽及干扰,一般5G智能手机外壳应尽可能减少金属外壳的采用。

由于玻璃、陶瓷材质后盖易碎的特点,使得不少采用玻璃、陶瓷后盖的手机在使用中都离不开保护套。保护套的材质,不外乎如ABS、PC等硬质塑料;TPU软质塑料,皮革以及一些如碳纤维、竹子的特殊材料,相对的提高了成本。

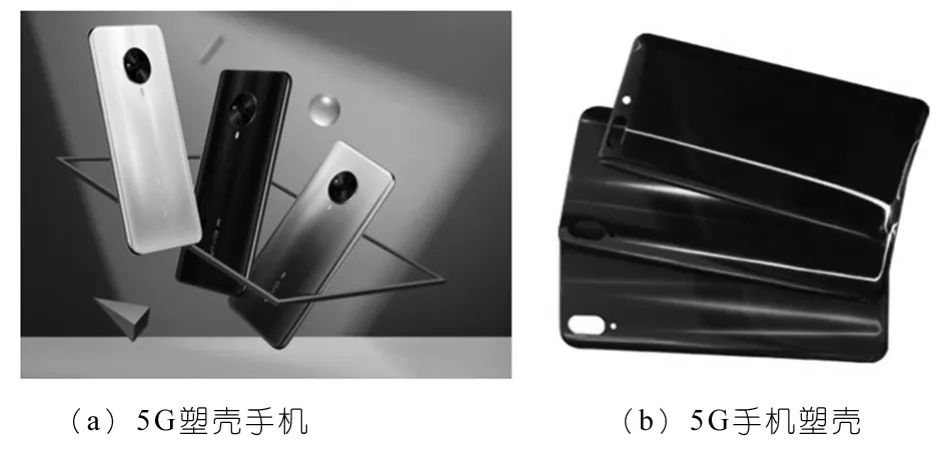

采用塑料的手机后盖来说,后盖则采用塑料材料有复合板材仿玻璃、ⅠMT注塑[3]、PC注塑仿3D玻璃等形式。塑料外壳在外观质感上的体验有了质的飞跃的。同时塑料还有加工工艺成熟,成本低、易量产等特点,因而受到了各厂商的青睐。如图1所示。

1.2 塑料外壳知识拓展

图1 5G塑壳手机与手机塑壳示意图

在5G手机中采用3D的词语比较多了,这里做些介绍。常用的3D是表示“三维”的意思,3D是“three dimensional”的缩写。同样的2D玻璃就是普通的纯平面玻璃,没有任何弧形设计;此前我们所使用手机的屏幕玻璃基本都是平的,玻璃上的所有的点都处在同一个平面上,这种手机屏幕的玻璃统称为2D屏幕玻璃。2.5D玻璃则为中间是平面的,但边缘是弧形设计;相对于2D玻璃,也就是在平面玻璃的基础上对边缘进行了弧度处理。目前来看,2.5D玻璃已经成为很多手机厂商的第一选择。包括苹果也在ⅠPhone上采用了这样的设计,当然,不单单只有苹果、三星,包括国产的像vivo、小米的厂商都在使用2.5D玻璃。3D玻璃为三维玻璃,目前已经明确引导3D 曲面玻璃发展为手机应用方向[4]。

2 手机塑料外壳材料与外壳加工工艺

目前手机塑料外壳材料主要有3D复合板和PC注塑成型两种居多。

2.1 3D复合板

3D(现有也称为3.5D)复合板盖的核心材料PC/PMMA复合板材,是将PC和PMMA通过共挤方法制得的复合板材,板材的结构类似于复合共挤薄膜。复合板材综合了PC材料的高冲击强度、耐弯折性和PMMA材料良好的硬度和耐磨性,使材料整体韧性得到提高;3D复合板高清透明,光泽度高,可印刷性强,经过纹理制作可得到很好的流光炫彩玻璃效果;加硬后耐摔性大大提升,且无信号屏蔽,可完美取代玻璃用于手机后盖、触摸视窗[5]。在加工过程中,具有较好的硬度和耐磨性的PMMA,一般用于外部,而具有良好韧性的PC,作为内层。成型方法主要有三种,先后挤出复合,黏合性,共挤复合薄膜,各个厂家根据产品的(厚度、外观、硬度、平整度等)需求选择不同的成型方法。

2.2 PC注塑成型

在手机外壳去金属化的演变历程中,塑胶外壳凭借3D仿玻璃工艺华丽升级。其中PC注塑后盖及中框一体化机身更是脱颖而出,即一体化成型机身Unibody。原料主要用三菱PC-KH3211UR材料(也可选用其他PC料),注塑机选用注塑压制机,先注塑到一定位置95%,再进行压制成型,注塑机采用高速机800~1 200 mm/s(高速机利于薄壁件成型),成型后再进行后面的处理。采用注塑压制工艺主要以消除成型中的表面发雾、彩虹应力纹和进胶冲纹等缺陷[6]。PC注塑成型也称为PC仿玻璃注塑(含压制)。

2.3 3D复合板高压成型制作外壳工艺

3D复合板制作外壳工艺路线如图2所示:

图2 3D复合板制作外壳工艺

先从现成的PC/PMMA复合板材划成一定尺寸,原则上比实用部分的尺寸要大些,留足一些加工余量和一些损耗等,裁剪板材尺寸(1×4或1×6);丝印图案主要印刷手机的LOGO,采用丝印方法在板材上印刷LOGO图案,有薄板对卷丝印机,有烘干与在线视觉检测等,丝印工序简单也可手工操作;转印光学纹理在UV转印机完成,先在PMMA、PC板材上涂上一层UV转印胶水,透明UV油墨将模具上的光学纹理转印到膜片上,使用UV转印机在胶水表层印刷出纹理所需的图案,再经UV炉将胶水固化;镀膜处理,将UV转印后的半成品表面覆膜,达到精美色彩效果。目前复合板的表面处理是真空镀膜、浸染工艺共存。在光学层背面形成高金属质感的不导电镀层NCVM(Non conductive vacuum metallization),NCVM 又称不连续镀膜技术或不导电电镀技术,是一种起缘普通真空电镀的高新技术。采用镀出金属及绝缘化合物等薄膜,利用相互不连续之特性,得到最终外观有金属质感且不影响到无线通讯传输之效果,用在手机外壳上比较多[7];第二次丝印图案是通过半自动丝印机、卷对卷丝印机采用丝印方式印刷遮蔽油墨层,在半成品表面印刷出所需的图案,然后经ⅠR炉、烤箱等烘干固化(ⅠR炉就是里面装ⅠR灯管,用于红外线干燥);高压成型是整个复合板加工工艺中的关键,主要是将UV转印处理完成的PC/PMMA复合板材料,通过超高压气体,在一定温度和压力下,将经过处理的复合板经过高热高压,在模具里面形成一定的薄片,这时基本已经成型的手机外壳;表面硬化就是上UV硬化涂装线,通过UV硬化涂料淋涂高硬度涂料,使得手机外壳表面(3~5 H)硬度,涂料和油漆的硬度是根据国家标准硬度铅笔来衡量的,3~5 H硬度值泛指中华绘图铅笔的硬度在3H~5 H之间;CNC或激光切割是用加工中心设备或激光加工机,将成型后的薄片通过激光机进行雕刻条纹或者裁断, CNC(Computerized Numerical Control 计算机数字控制加工中心)数控机床对半成品进行钻孔修边等加工,这样出来的手机外壳是成品。包装中也包括外壳的检查工作,检查外壳的表面质量和内在质量,质量合格的按要求进行包装,便于下工序的装配。部分工序如图3所示。

图3 3D复合板法中中部分工序示意图

2.4 PC注塑压制成型制作外壳工艺

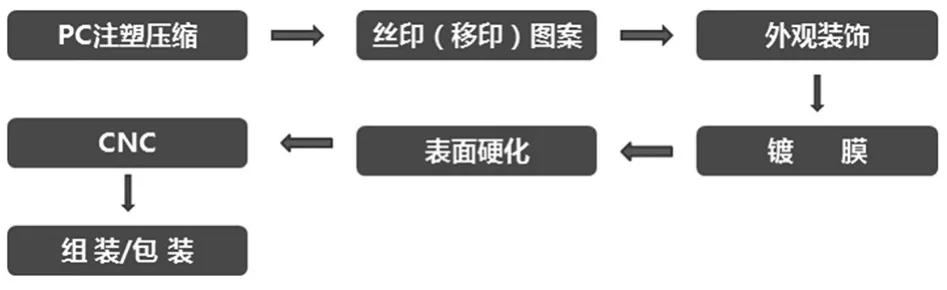

采用PC材料,注塑压制机上进行加工后,在对塑料件进行深加工,在加工过程中比3D复合板加工少了高压成型环节,注塑压制出来的产品是成型加工好的。其他加工工艺3D复合板加工大同小异。如图4所示。

图4 PC注塑压制法制作外壳工艺

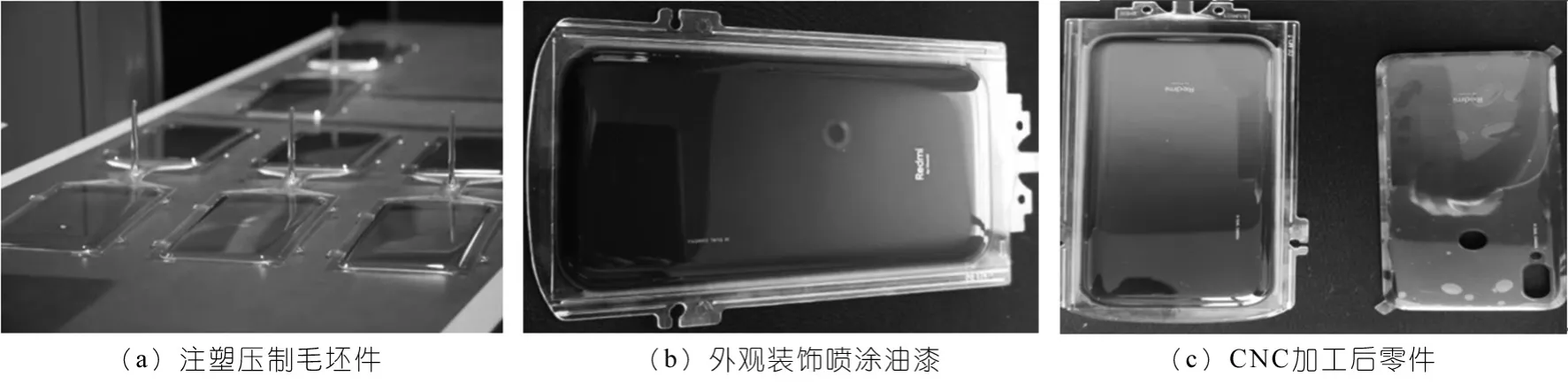

PC注塑压制先在注塑压制机上先加工出毛坯,在加工中要克服彩虹应力纹等问题;丝印(移印)图案就是丝印或移印,以镜面油墨为主加工字符、LOGO印刷;外观装饰是对外壳进行喷涂油漆处理,基本上形成外壳的底色;镀膜处理(NCVM)不导电镀膜加工,这与3D复合板加工工艺中情况基本一样,不需详解;表面硬化是淋涂硬化过程,这与3D复合板加工工艺中情况基本一样,不需详解;CNC用加工中心对手机外壳进行外形加工及孔加工等,包括去除成型加工中留下的工艺边缘部分,基本上手机外壳成型;组装/包装是两个环节,组装辅材,附件贴装,包装有贴保护膜和装箱等,部分工序如图5所示。

图5 注塑压制法中部分工序示意图

无论是3D复合板加工,还是PC注塑压制法加工,都有对加工环境有要求的。都必须在恒温净化车间达到万级标准(10万级净化车间是指工作车间里面每立方米的微粒控制在10 W以内),同时净化车间与非净化车间之间要5~10 Pa等要求,其目的是控制生产现场微粒[8]。

2.5 3D复合板高压成型与PC注塑压制成型比较

目前来看,这两种工艺在外观质感方面并无太大差异,决定使用何种工艺的核心在成本上面。单从后盖加工成本来看,复合板材优于注塑:

(1) 复合板材工艺发展更早(早在2017年便已开发),加工流程更为成熟,整体良率更高,可达98~99%。

(2) 复合板使用高压成型,设备成本远低于目前PC注塑所需要的电动压缩注塑机,模具费用也更低,因此均摊到每片上的成本很低。

(3) 而在大家比较关注的塑胶耐刮檫性能上面,复合板一般可以做到3~5 H,但注塑PC只有2 H,且复合板加硬良率还高。

在整体手机配件及大批量生产时,PC注塑优势体现出来了:

(1) 注塑加工可以做到超大R角,比如说现在流行的大曲面后盖、摄像头火山口处的凸起结构,使用注塑能轻易实现。

(2) 更重要的地方在于,一体注塑可以实现后盖和中框结合的复杂卡扣结构,能降低整体加工成本。

(3) 虽然注塑PC在加硬上面是劣势,但是2H的硬度也基本能够满足量产需求。另外注塑后盖的材料选择多样化,可以换用光学级PMMA、尼龙等,到时候硬度也就不再是问题。

(4) 在纹理上面,注塑还可以选择喷涂油墨,虽然在效果上面有一定妥协,但成本却大大减少。

(5) 注塑最大的优势在于大批量生产。

(6) 稳定性更好的注塑件在大批量生产均摊时成本会有着大幅下降[9]。

3 结束语

在5G智能手机外壳应尽可能减少金属外壳的使用,给手机塑料外壳提供了广阔地应用前景。无论采用3D复合板加工和PC注塑压制法加工,还是ⅠMT注塑等其他加工方式,都显示出塑料加工外壳的魅力。塑料外壳在外观质感上的体验有了质的飞跃的。同时塑料还有加工工艺成熟,成本低、易量产等特点,将会是未来手机外壳材料主要趋势。今后发展方向将会在制造工艺有新的创新,更大地降低生产成本,提高效益和提升表面质量。