基于CAE技术的汽车铝板发动机盖刚度研究

林再新,胡鹏,鲍益东,赵同跃

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 福特汽车工程研究工程(南京)有限公司 制造部,江苏 南京 211000)

0 引言

随着节能减排及环保要求的提升,汽车轻量化成为汽车制造领域的主要发展趋势。相关研究表明,汽车每减轻10%的质量,燃油效率提高8%~10%, 排放量降低约4%[1-2]。由此可见,降低汽车自身的质量对于汽车行业的可持续、绿色发展有十分重要的意义。铝合金材料具有密度小、强度高、抗腐蚀性强、可回收循环利用等诸多优点。另外,铝合金弹性高,安全性高,发生碰撞时吸能效果好,铝合金吸能约是钢的1.5倍[3]。因此,采用铝合金板材替代传统低碳钢板作为车身材料,可达到减重效果,并可回收和循环利用,是一种非常优良的轻量化材料,被越来越多地应用到汽车车身制造中。

随着有限元法的日趋成熟,板料成形的数值模拟技术在制造业尤其是汽车行业中的应用也越来越广泛。有限元软件Autoform具有计算速度快、容易操作等优点,尤其在工艺方案的优化和复杂型面的模具设计方面具有独特的优势,在汽车冲压行业应用广泛[4]。

由于发动机盖形状特征少,通常会有拉延不充分而导致的强度不足问题,而铝合金材质的发动机盖强度问题尤为严重。

本文中的铝板CAE模拟是以Autoform模拟的发动机盖成形结果,与实际生产过程中的成形性和刚度进行对比,并对最终的成形结果进行合理的预测。

1 车身用铝合金板材种类及特点

目前车身铝合金板材主要有两个系列,分别为5000系和6000系,可用于发动机罩、前翼子板、顶盖、车门、行李箱盖、动力电池壳体、车厢底板结构件甚至全铝车身等[5]。

6000系合金属于热处理可强化铝合金,由于加入了Mg-Si 合金元素,具有较高的强度、较好的塑性和优良的耐腐蚀性。此外,6000系是烘烤强化合金,在冲压成形后,经油漆烘烤硬化(baking harden,BH)后可达到强化目的,性能进一步提升[6]。现阶段,6000系合金是车身板主要材料,如制作汽车底盘、车门等。

下面以汽车覆盖件外板常用的钢板CR4和6000系铝板6061为例,对两种材料分别进行板料拉伸试验和板料成形极限试验。

1.1 板料拉伸试验

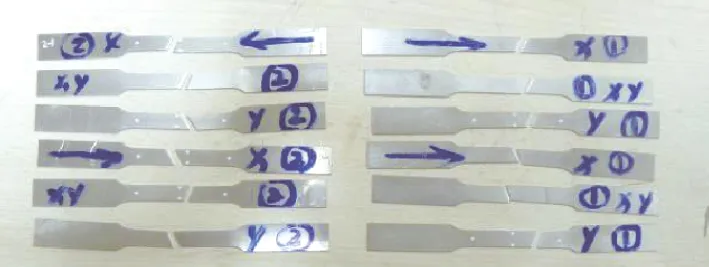

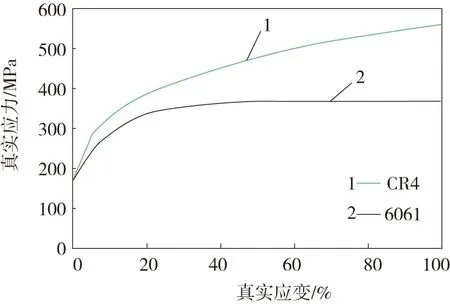

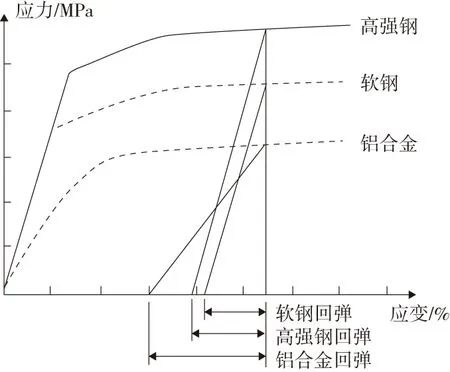

拉伸试验被用来测定材料在承受轴向拉伸载荷下的成形性能,包括屈服强度、抗拉强度、强化系数、硬化指数、各向异性、延伸率等。本次试验设备为UTM5504X电子万能试验机,额定载荷为50kN,精度等级为0.5级,拉伸速度为13mm/min。为了保证试验数据尽可能的精准,采用加引伸计的室温拉伸。当拉伸试验机判断试件断裂时,自动停止拉伸。图1为各试样拉伸变形图,计算机记录引伸计的变形情况和载荷的大小,实时进行数据输出,将试验得到的数据进行相关处理,得到低碳钢和铝板的真实应力应变曲线,如图2所示。

图1 拉伸试验后试样

图2 铝合金与钢的应力-应变曲线

1.2 板料成形极限试验

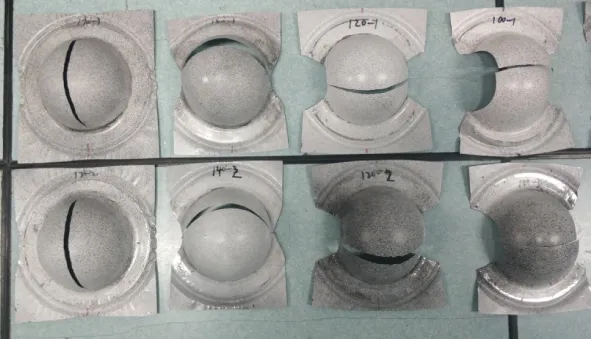

在板料变形过程中,板面内两个主应力比例发生变化时,相应的两个主应变的极限值也会发生变化,这些数值从本质上体现出材料的性能。通过改变面内两个主应力的比例,得到多种应力状态下对应的两个主应变的极限值,然后将数值偏大的主应变作为纵坐标、数值偏小的主应变列为横坐标建立坐标系,由获得的点构成的曲线叫做成形极限图FLD(forming limit diagram),也叫成形极限曲线 FLC(forming limit curve)。其目的是测定材料不发生塑性失稳破坏时的极限应变值。本次实验设备为NHMA80金属板材成形性能试验机,图3为材料破裂后的试样,图4为实验测得的铝合金与钢的成形极限图。

图3 成形极限试验后的试样

图4 铝合金与钢的FLD曲线

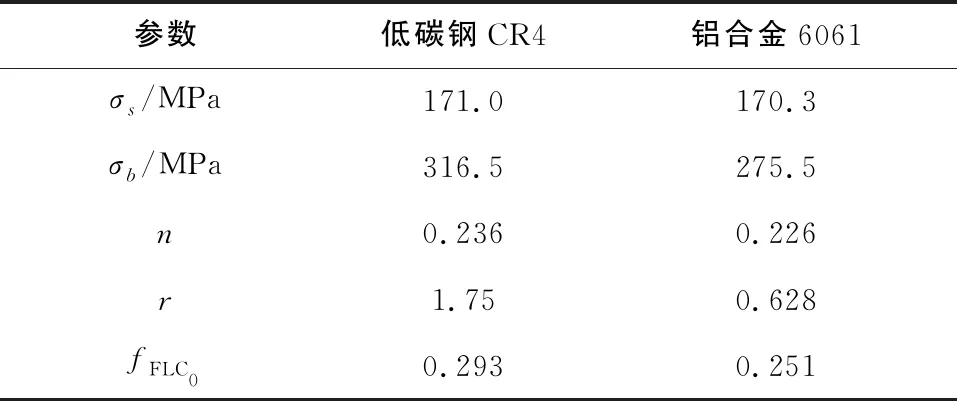

通过板料拉伸试验和板料成形极限试验,最后进行数据处理获得低碳钢CR4和铝合金6061的材料参数性能,如表1所示。

表1 钢板与铝板材料性能比较

表1中:σs为屈服强度;σb为材料的强度极限;n为硬化指数;r为塑性应变比;fFLC0为单向最大应变。由此可以发现,铝板塑性远低于钢板,抗拉强度低,延伸性差,易产生开裂缺陷。模拟调试过程中,为提高零件刚度,需要在保证成形不开裂的情况下,使零件产生足够的塑性变形。

2 铝板刚度不足问题原因分析

铝板冲压件很容易出现刚度不足的问题,尤其是像发动机盖外板这些成形特征少的扣合件外板。本文从回弹和塑性变形准则两个方面阐述铝板刚度不足产生的原因。

a)回弹理论

回弹是弯曲成形中普遍存在的现象,是由卸载过程中内力重新分布引起的。根据塑性理论,回弹角可表示为

(1)

其中:s为屈服应力;E为弹性模量;t为板料厚度;θ为弯曲角度;ρ0为回弹前的曲率。由式(1)可知,板材的回弹量主要由材料的弹性模量决定的。铝材的弹性模量E为钢板的1/3,故变形中弹性应变占比大,回弹比钢板要大3倍左右。如图5所示,同样的应变条件下卸载,铝板的回弹比普通钢板要大得多。

图5 铝板、软钢和高强钢的应力-应变曲线

铝板要尽量避免二次成形或整形,回弹的整改一般在拉伸过程中实施。根据这一特点,在设计铝合金冲模时必须充分考虑。根据回弹现象,需要使铝板件产生足够的塑性变形,以控制回弹量。

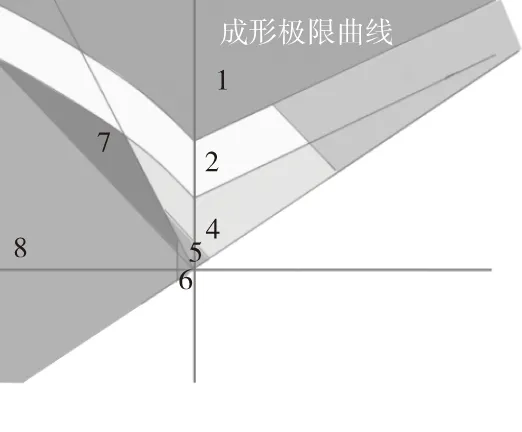

b)FLD分区

有限元软件Autoform根据板料的材料性能和主次应变状态将FLD分为7个区域,如图6所示,分别为:破裂区(crack)、破裂危险区(risk of crack)、过度减薄区(excessive thinning)、安全区(safe)、拉伸不充分区(insufficient stretching)、起皱趋势区(wrinkle Tendency) 和起皱区(wrinkle)。

其中将拉延不充分评判准则分为两类:

1)板料的厚度方向应变εt≤2%(此值为required thinning,即图6中区域5)。

2)板料受压应力作用,但主、副应变都很小(≤0.001)(此值为acceptable thickening, 即图6中区域6)。

图6 成型极限图

3 CAE分析设置及结果分析

仿真过程中所采用的材料为铝6061,板料厚度为0.9mm,板料尺寸为2 162mm×1 757mm,其主要力学参数见表1。在 Process generator中,选取增量计算法(incremental)进行模拟,根据实际生产经验分别对Blank(毛坯的尺寸、形状、材料性能等)、Tools (凸模、凹模及压边圈的初始位置)、Lube(润滑条件)、Drawbead(拉延筋)、Process(凸模、凹模及压边圈的运动过程和压边力) 等参数进行定义,压边圈行程为 175mm,压边力为125t,摩擦系数为0.17,拉延筋采用真实筋的形式,拉延的总成形力为265t,所建立拉延模拟的几何模型,如图7所示。

图7 拉延初始位置结构图

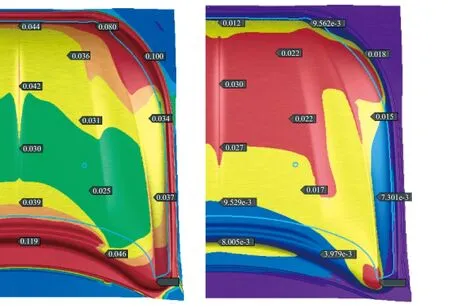

采用真实拉延筋进行模拟, 成型过程稳定没有起皱趋势,型面部分都显示已达到塑性变形,成型极限图8中显示为绿色。由于采用了真实拉延筋进行模拟,在拉延筋区域超过FLD曲线,显示开裂风险,根据以往分析和现场经验,这些区域开裂风险可控。检查滑移线,没有进入产品外观面内部。综合分析Autoform 模拟结果,认为可以开始启动加工和调试工作(因本刊为黑白印刷,有疑问之处可咨询作者)。

图8 CAE成形图及FLD图

成形后主次应变数值如图9所示。

图9 主应变及副应变值

如图所示,基于Autoform模拟的主次应变值,等效应变都>0.03,其中主应变高于0.025,副应变高于0.15,满足工程实际评判准则,模拟结果可以接受。

4 现场实验及CAE结果对比

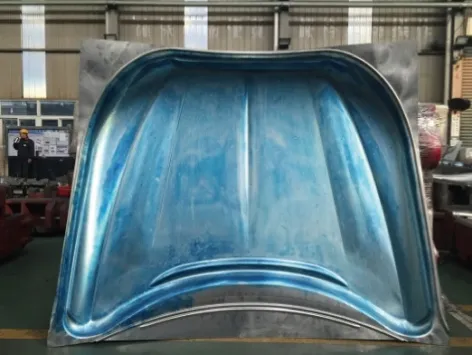

模具加工后,在进行冲压调试前需要对压边圈和上模进行研合,保证冲压过程各模具之间没有间隙,且材料是能够均匀流动。图10为现场冲压后零件成型图,将压边力设置为125 t。

图10 拉延后零件状态

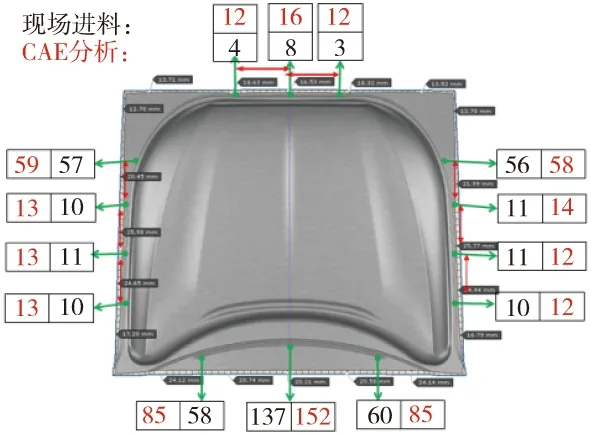

现场通过测量板件边缘到拉延筋的距离对比进料情况。从图11可知,相较于CAE分析结果来说,现场实际情况板料进料更多,此时存在零件拉延不充分的缺陷。

图11 拉延材料进料与Autoform结果对比

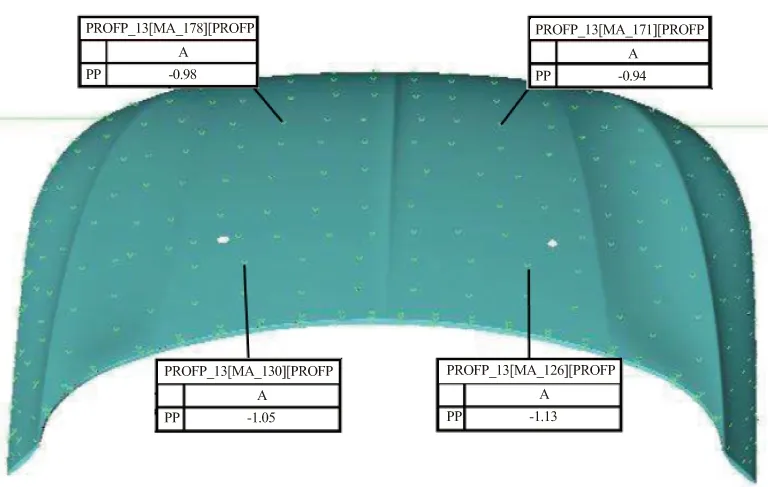

为进一步确定成型零件缺陷,对零件中心部位进行零件厚度测量,结果如图12所示,这4个区域的板料变薄情况没有达到CAE模拟的结果。

图12 拉延材料变薄与Autoform结果对比

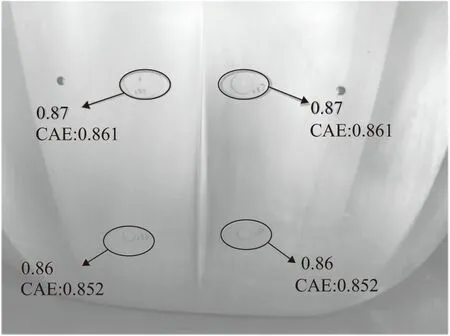

通过CMM检测零件在检具上的偏差量,如图13所示,这4个点超出覆盖件表面偏差1mm的公差要求,零件的刚度不足,塌陷严重。

图13 CMM测量报告

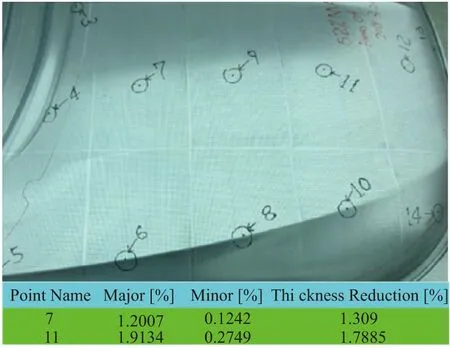

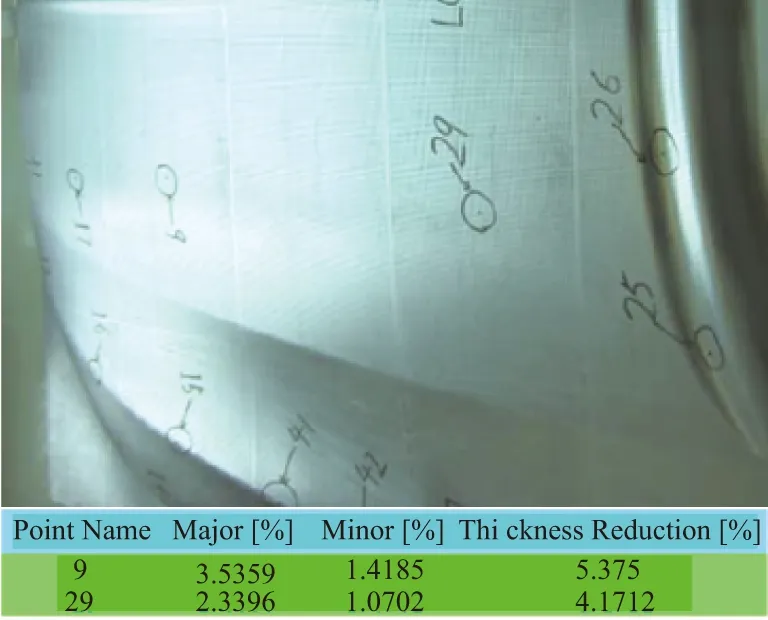

对板料印刷网格拉延后进行了FLD测试,测量点位及测量数据如图14所示。

图14 FLD测试结果

图14中,点7和点11的厚向应变值分别是1.309%和1.789%,零件中心部位明显没有达到足够的塑性变形。综上所述,该零件不满足实际生产要求,需要对成形工艺参数进行适当的调整。

5 基于实践对比后的整改方案

针对现场情况与CAE模拟结果不匹配的问题,经过多次实验测试整改发现CAE分析结果与实际生产现场不同的主要原因有两点:

1) 实体拉延筋的高度与CAE中虚拟筋的系数不匹配,需将拉延筋高度增加1mm。

2) 压边力过大,材料流动阻力过大,应调整压边力减小到120t。

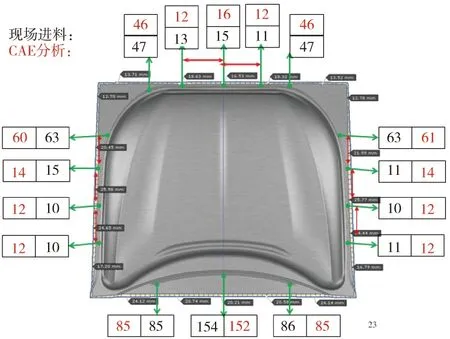

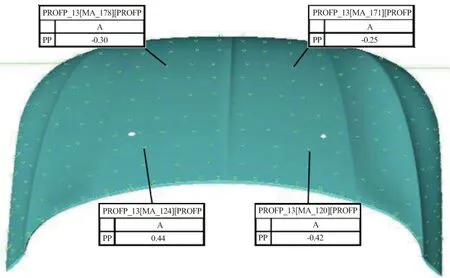

通过修正拉延筋高度和压边力大小,现场拉延的材料进料量和材料变薄量与CAE分析结果基本匹配,如图15所示。调整后的结果如图16、图17所示。

图15 调整后拉延材料进料情况

图16 调整后拉延零件变薄对比

图17 调整后CMM测量报告

对板料印刷网格拉延后进行了FLD测试,测量点位及测量数据如图18所示。

图18 调整后FLD测试结果

从图17的CMM零件测量报告中可以看出,零件的刚度明显提升,零件偏差量由整改前的1.1mm降到0.4mm,符合零件公差要求。

图18中点9和点29的厚度方向应变分别是5.375% 和4.171%,与整改前零件的应变对比,整改后板件的应变达到2%以上,满足了基本的塑性变形基本要求,保证了零件的刚度。

6 结语

扣合件外板零件形状特征少,为保证零件的刚度,达到强度变形的要求,前期CAE分析时需要保证零件中心区产生足够的塑性变形,尤其是铝板合金。CAE和现场零件都要达到2%以上的塑性变形,调试过程必须参考CAE模拟的状态,对比材料的流入量与CAE结果相匹配。从零件在检具上的塌陷量及FLD实验测量的主次应变上都能够很好地判断零件的塑性变形状态及刚度要求。