煤化工行业甲醇卸车装置改造措施

高小伟

(河南龙宇煤化工有限公司,河南 永城 476600)

0 前言

河南龙宇煤化工有限公司原有的甲醇卸车装置自动化程度低,作业量之内所卸甲醇无法满足装置高负荷运行所需的甲醇量,因而需要对甲醇卸车装置进行改造升级,而改造升级后的甲醇卸车装置在整个卸车过程实现了自动化操作,大大提升了装置的安全性,并且减少了工作人员的劳动强度,能够很好地满足每年卸甲醇量10万t的需求。

1 原卸车装置存在的问题

原甲醇卸车装置采用活接头的金属软管连接,配3根金属软管和2台离心泵(泵之间相互备用),同时能够卸2辆甲醇槽车,通过离心泵将甲醇输送至甲醇储罐。原卸车装置存在的问题如下:

1.1 采用活接头的金属软管连接,不符合安全要求

根据《石油化工企业设计防火规范》(GB50160—2008)规定,甲醇(乙类)液体应采用液下装卸车鹤管进行装车,使用金属软管不符合安全规定,而原有装置采用活接头的金属软管进行甲醇的卸车,明显安全标准不达标。

1.2 卸车时罐车VOC(挥发性有机化合物)不达标排放

原有甲醇卸车气相未收集,未设置VOC回收系统,从而使得VOC不能达标排放,造成了环境污染。

1.3 卸货能力不能满足装置生产需求

原有甲醇卸车采用2台离心泵进行输送,每台泵的流量为20 m3/h,每天卸车时长为6~8 h,甲醇每天最大卸车量达200 t,全年最大卸甲醇量为7.3万t,无法满足龙宇煤化工每年卸车甲醇量10万t的需求。

1.4 自动化程度低,劳动强度大

原有甲醇卸车装置的操作都是通过手动进行流程操作,自动化程度低。甲醇卸车期间,工作人员必须在现场看护,当罐车快卸完时,调整离心泵出口阀,避免机泵出现抽空。同时,罐车底部未卸完的甲醇需要人工排放干净,导致工人劳动强度较大。

1.5 卸车装置急停按钮和联锁装置不健全,安全标准不达标

原有甲醇卸车装置急停按钮和联锁装置不健全,未设置现场和远程的急停按钮和保护机泵的联锁装置。在整个卸车过程中,如果出现紧急情况,无法通过急停按钮和联锁装置立刻停止运行,故而在卸车过程中安全标准不达标。

1.6 采用填料密封的离心泵进行输送,在填料处,易发生泄漏

原有甲醇卸车装置采用填料密封的离心泵进行输送,在填料处,极易发生甲醇泄漏。泄漏的甲醇如若遇到明火或静电,有发生火灾或爆炸的重大安全隐患。

2 升级改造措施

针对原卸车装置的问题所采取的改造措施如下:

2.1 使用液下万向装卸车鹤管

新装置使用液下万向装卸车鹤管来代替金属软管,不仅满足新规范要求,同时提高了操作便捷性。

2.2 罐车顶部采用锁紧式密闭鹤管,气相收集进入洗涤装置

新装置的罐车顶部采用锁紧式密闭鹤管,设有氮气管线和VOC回收管线,氮气管线设置流量调节阀(手动)、气动快关阀、止回阀,VOC回收管线前端设置止回阀。当卸车时,向罐车内充氮气,补氮量略高于卸车泵的额定流量,从而避免罐车出现负压,空气进入罐车,形成爆炸空间,而多余的氮气和罐车内挥发出来的甲醇蒸气等通过VOC回收管线进入洗涤塔。通过除盐水的洗涤回收气相中的甲醇,使得VOC达到排放标准。此外,洗涤塔塔釜含醇水通过泵输送至甲醇精馏装置进行回收。为了避免补氮系统或VOC回收系统突发故障,在密封装置上设置了呼吸阀(排气压力6~8 kPa,吸气压力-3~-2 kPa),防止故障突发。

2.3 增大卸货能力,满足生产需求

新装置的甲醇卸车采用4台高流量屏蔽泵进行输送,每个卸车泵流量为50 m3/h,每天卸车时长6~8 h,精甲醇每天最大卸车量可达600 t,粗甲醇每天最大卸车量可达600 t,满足了本公司每年卸车甲醇量10万t的需求。

2.4 自动化操作,采用顺控程序

新装置的卸车过程自动化操作,由待卸载车辆驶入卸车栈台,经工作人员安全检查及对接鹤管后,利用DCS集成控制系统,实现了一键式自动卸车操作模式。在整个卸车顺控系统中集成了三部分功能:自动化卸车、故障应急安全处置、卸车参数控制集中在顺控模块上,从而在卸车过程中实现了自动安全卸车,保证了工艺参数的正常操作,避免了因参数偏离引发的安全事故,避免操作人员误操作所带来的安全隐患。

2.5 完善联锁

新的甲醇卸车装置设置现场和DCS急停按钮联锁,每台鹤管设置静电接地失效联锁、补氮气的低流量联锁、保护机泵的低电流联锁、鹤管入口断流联锁,完善各个联锁系统,使卸车工作安全达标。

2.6 使用无泄漏机泵输送

新装置的每支卸车鹤管匹配一台甲醇卸车泵,卸车泵采用屏蔽泵,避免了甲醇介质的泄漏,消除了卸车过程中的安全隐患。

3 新的甲醇卸车装置

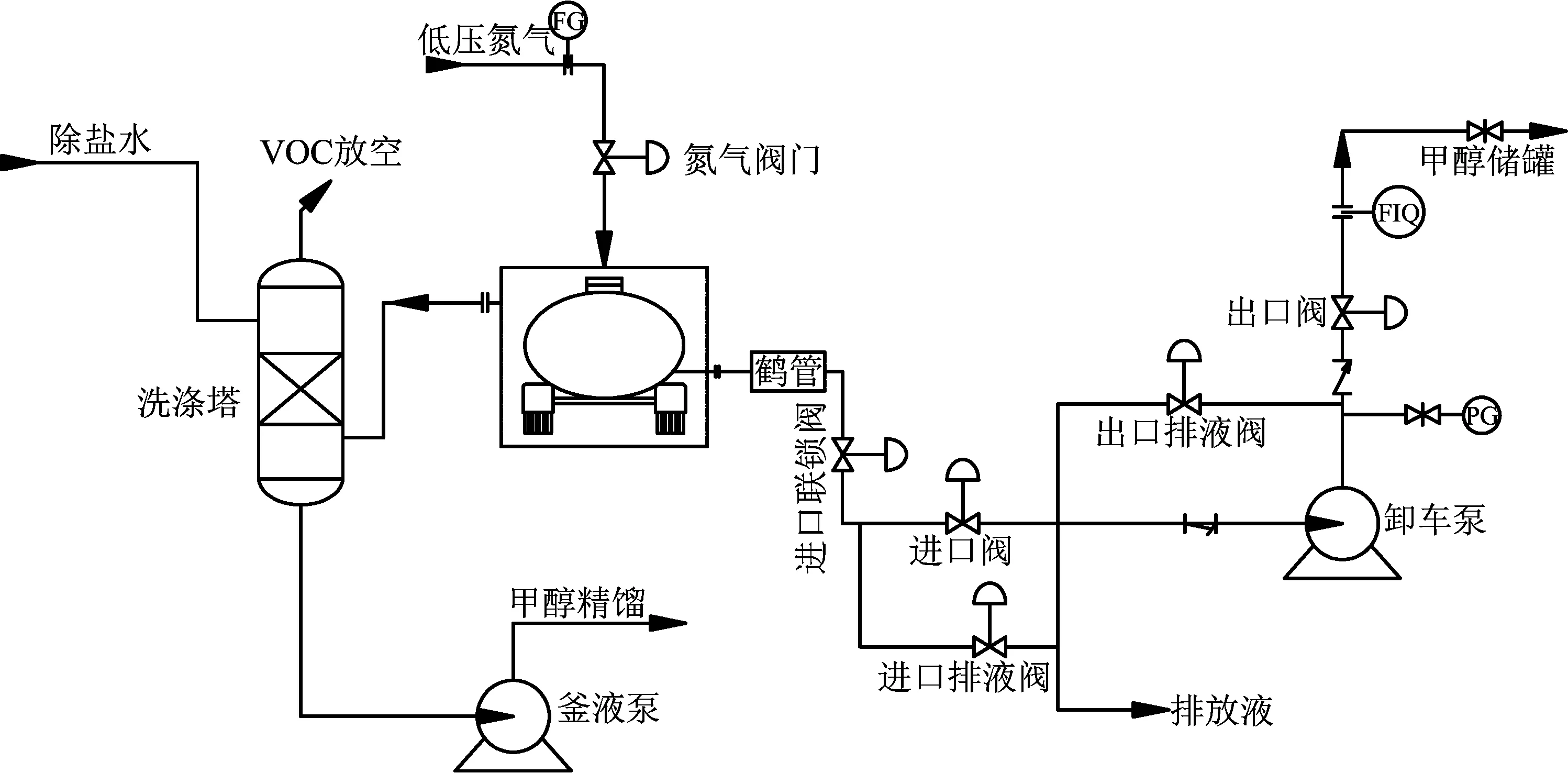

新的甲醇卸车装置工艺流程见图1(其中1套装卸车鹤管),新装置采用液下装卸车鹤管,罐车顶部气相采用氮气锁紧式密闭鹤管,顶部气相收集进入洗涤装置,使VOC达标排放,并且设置有4套卸车装置,可同时进行粗甲醇和精甲醇的卸载,并且配备1套甲醇尾气洗涤塔和2台洗涤塔塔釜含醇水输送泵,使含醇水送入甲醇精馏装置进行回收甲醇的作业。

图1 卸车装置工艺流程

3.1 顺控程序

3.1.1顺控满足条件

顺控需要满足的条件有:现场每套鹤管设置确认按钮;中控设置检测确认按钮信号,确认到位信号;现场和DCS急停按钮处于复位状态(非联锁状态);每套鹤管静电接地系统,接地信号正常;对应鹤管卸车泵的进口阀、出口阀和排液阀处于关闭状态;鹤管入口断流开关未触发。

3.1.2顺控程序

以1#鹤管为例,其余2#、3#、4#鹤管程序相同。中控启动1#鹤管按钮,启动前需确认以下几步:现场确认1#鹤管允许启动按钮按下;现场确认1#鹤管现场急停按钮未按下;确认1#鹤管DCS急停按钮未按下;确认1#~4#鹤管现场总急停按钮未按下;确认1#~4#鹤管DCS总急停按钮未按下;接地报警开关信号未激活;液位报警开关信号未激活;确认1#鹤管对应卸车泵的进口阀、出口阀、进口排液阀、出口排液阀和氮气调节阀均处于关闭状态。以上任何一步未确认到位都无法进行下一步装车程序。

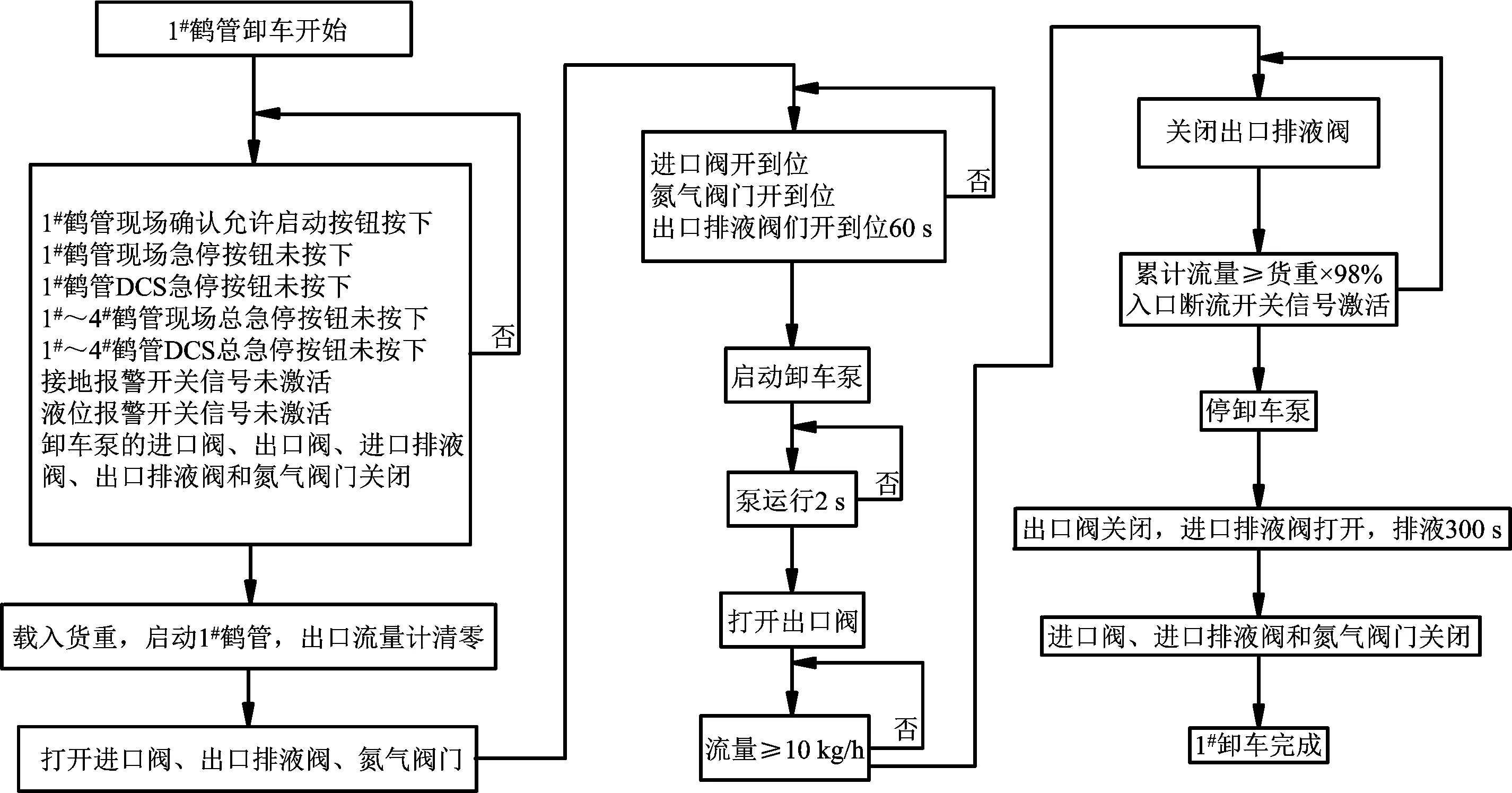

1#鹤管顺控流程见图2,具体流程如下:①顺控程序处于自动状态,输入货重,中控启动1#鹤管按钮,1#鹤管对应卸车泵出口流量计清零;②卸车泵的进口阀、出口排液阀、氮气阀门打开;③反馈信号到位,出口排液阀开信号延时60 s;④充分排气后卸车泵启动,反馈信号到位,延时2 s,出口阀打开;⑤待卸车泵出口流量 ≥10 m3/h,启动计时器,延时2 s,出口排液阀关闭;⑥此时处于卸车状态,等待1#鹤管入口断流开关触发(或卸车泵出口累计流量≥货重×98%),启动计时器,延时2 s,卸车泵停泵;⑦启动计时器,延时1 s,出口阀关闭,进口排液阀打开;⑧启动计时器,延时300 s,此时处于罐车底部残液排放状态,300 s后进口排液阀、进口阀和氮气阀门关闭;⑨提示卸车完成。

图2 1#鹤管顺控流程

3.2 联锁说明

①现场设置共计5个急停按钮:1台总按钮(设置巡检室内,触发后,4套鹤管全部停运),每套鹤管设置1台停车按钮(设置在鹤管附近,触发后,对应鹤管停运);②DCS设置紧急停车按钮(软按钮),5个急停按钮:1台总按钮(触发后,4套鹤管全部停运),每套鹤管设置1台停车按钮(触发后,对应鹤管停运);③每台鹤管设置静电接地系统(鹤管自带),接地失效,对应鹤管停运;④补氮气的低流量联锁,氮气流量低于最小流量时,对应鹤管停运;⑤为避免卸车泵长时间断流或长时间无流量(或低于最小流量),设置泵低电流联锁;⑥鹤管入口断流系统(鹤管自带),触发后对应鹤管停运。

4 结语

针对原有甲醇卸车装置的升级改造进行了探讨研究,解决了原有装置的各类问题。改造升级后的甲醇卸车装置不仅提高了自动化程度,减少了工作人员的操作,而且完善了联锁系统,确保了甲醇卸车的安全可靠性,在此基础上大大提升了甲醇卸车量,从而确保了公司每年所需的甲醇用量。